Konsultointipalvelut

Käytätkö tuotannon pullonkaulojen tunnistamiseen hyväksi todettuja menetelmiä? Entä millä tavoilla tiimisi pyrkii ratkaisemaan ne? Miten digitalisaatio vaikuttaa muutosten ja parannusten toteuttamiseen?

Olipa tuotantosi digitalisaatio sitten vasta alussa tai jo puolivälissä, vastaat itse kaikkien mahdollisuuksien hyödyntämisestä. Siinä me voimme auttaa.

Lean-valmistuksen konsultointipalvelut

Konsultointiprosessi

Heikkouksien tunnistaminen

Aluksi on tunnistettava heikkoudet, joita voivat olla esimerkiksi tuottavuus, pitkät asetusajat tai tuotannon läpinäkyvyyden puute.

Työskentelytavan valinta

Arvioimme tarpeesi ja valitsemme hyväksi todetun menetelmän, jolla tuemme sinua tavoitteidesi saavuttamisessa.

Analyysin suorittaminen

Selvitämme tarvittavat parannustoimenpiteet tekemällä syväluotaavan analyysin konepajastasi tai organisaatiostasi sekä järjestämällä työpajoja tai kokouksia.

Parannustoimien toteutus

Palvelumme kattavat toteutusvaiheet, joilla pyritään saamaan aikaan tuloksia. Yhtenäistäminen on ratkaisevaa etumatkan säilyttämisen kannalta pitkällä aikavälillä.

Ota ensimmäinen askel!

Jos haluat kehittää tuotantoasi vielä nykyistäkin paremmaksi tai sinulla on kysyttävää palveluistamme, ilmoita siitä meille lähettämällä viesti jollekin Lean-asiantuntijoistamme.

Ilmoittaudu hetkessä 50 minuutin kurssille, jolla esitellään maailman suurimman terätehtaan tärkeitä tulosindikaattoreita ja työskentelytapoja. Sandvik Coromant tekee tuotantoon jatkuvia parannuksia Lean-periaatteiden avulla, joten tämän yhteenvedon avulla voit tutustua hyvin siihen, miten toteutamme muutoksia.

Pullonkaulojen selvittäminen

Lean-arviointihankkeessa tuotteesi arvoketjua arvioidaan alusta loppuun saakka. Mitkä ovat keskeiset tuottavuutta jarruttavat ongelmat: huonojen osien tuottaminen, tilojen huono käyttö, uudelleentyöstön tarve, koneiden käyttökatkokset, epävakaa tuotanto vai huono suunnittelu?

Asiakasvastaavamme ja Lean-asiantuntijamme tekevät pullonkaula-analyysin tiloissasi sekä perehtyvät tuotanto-organisaatioosi, asetusprosesseihin, tiimityöhön ja muihin aiheisiin kanssasi. Kun ongelmat on selvitetty perusteellisesti, voidaan siirtyä seuraaviin vaiheisiin.

Muutosten toteuttaminen

Lean-menetelmillä pyritään optimoimaan organisaation energian ja resurssien käyttöä, jotta tuottavuus saadaan kasvuun ja jotta asiakkaille voidaan tuottaa enemmän lisäarvoa. Sandvik Coromantin järjestämissä parannustoimien toteutustyöpajoissa tämä voidaan saavuttaa kahdella eri tavalla:

- SMED-työpajassa noudatetaan hyväksi todettua työskentelytapaa, jossa tuotantoprosessin keskeiset henkilöt yksinkertaistavat ja virtaviivaistavat prosessia yhdessä resurssien haaskauksen vähentämiseksi. Nimi SMED eli ”Single Minute Exchange of Die” viittaa siihen, että tavoitteena on lyhentää vaihtoon tarvittava aika minuuttiin.

- 5S-työpajassa opetetaan lajittelun, järjestelyn, viimeistelyn, yhdenmukaistuksen ja ylläpidon teoriaa (Sort, Set in order, Shine, Standardize, Sustain). Kaksipäiväisessä koulutuksessa opitaan uutta teorian ja käytännön tasolla sekä sääntöjä, jotta tuotantoon voidaan tehdä jatkuvia parannuksia.

Mahdollisuuksien tunnistaminen

Kaikkeen ei tarvitse liittyä aina suuria sitoumuksia. Lean-parannustoimien taustatutkimuksissa tarkoituksena on auttaa sinut nopeasti alkuun puutteiden ja parannuskohteiden etsimisessä.

Taustatutkimuksissa pyritään luomaan vakaa pohja seuraavien vaiheiden arvioinnille ja asettamaan yrityksellesi jatkoa varten selkeitä painopisteitä.

Henkilökohtainen tuki

Yhteisessä hankkeessa voimme selvittää, miten voit hyödyntää tuotantosi, laitteistosi ja henkilöstösi kaikkia mahdollisuuksia. Konsultointihanke sisältää erilaisia tulostesi maksimointia varten räätälöityjä toimintoja, esimerkiksi seuraavia:

- 5S-työpajat ja toteutus

- SMED-työpajat ja toteutus

- Data-analyysi ja parhaiden käytäntöjen esittely

- Kaizen-valkotaulun suunnittelu ja henkilöstön koulutus

- Metallin koneistustyökalujen optimointi, kuten CNC-ohjelmointi, alan huippuasiantuntijoiden tuella

- Visuaalinen hallinta

- Konepajan hallinnan tuki

- Arvovirtakuvaus (Value Stream Mapping, VSM)

Dataan perustuva koneistus

Koneiden etäseuranta on palvelu, jonka avulla voidaan lisätä tuotantosolun tai koneen tuottavuutta. Kun selvität tuotannon heikkoudet ja analysoit niitä ajan mittaan, voit tehdä tuotannon keskeisille alueille dataan perustuvia parannuksia. Kun Sandvik Coromant analysoi koneistustietoja etäyhteyden kautta ja paikan päällä, pystymme ehdottamaan tarkkoja ja tietoon perustuvia parannustoimia koko tuotantosolulle aina työkalua myöten. Yhdessä voimme muuntaa tiedot arvoksi, jotta ehdit keskittyä ydinliiketoimintaasi paremmin.

Selvitämme aluksi toimintasi heikkoudet eli tuotannon alueet, joihin on syytä keskittyä. Tämän jälkeen asennamme koneiden valvontajärjestelmät, jotta saamme tuotantosi prosesseista tarkempaa tietoa.

Seuraamme prosesseja etäyhteyden kautta ja teemme niistä syväluotaavan analyysin, jota erittelemme, tulkitsemme ja käsittelemme viikkotapaamisissa. Laadimme yhdistettyjen asiantuntijatietojemme ja havaintojemme avulla tarkan raportin, joka on räätälöity oman tilanteesi ja omien vaatimustesi mukaan.

Sitten suosittelemme analyysitulosten perusteella parannustoimia, joiden avulla voit ratkaista löytämämme heikkoudet.

Lopuksi on aika toteuttaa parannukset. Seuraamme suorituskykyä jatkuvasti, laadimme kuukausiraportteja ja teemme ennakoivia ehdotuksia, jotta voit saavuttaa kaikki säästö- ja tuottavuustavoitteesi.

Asiakasreferenssit

Kysy meiltä asiakkaiden konsultointihankkeistamme.

3D TechDraw

Fermat

Faiveley Transport

PartnerTech Karlskoga

Pulsgetriebe

Scania

Sona

Steininger

Zero Point Systems

Wilfried Rein

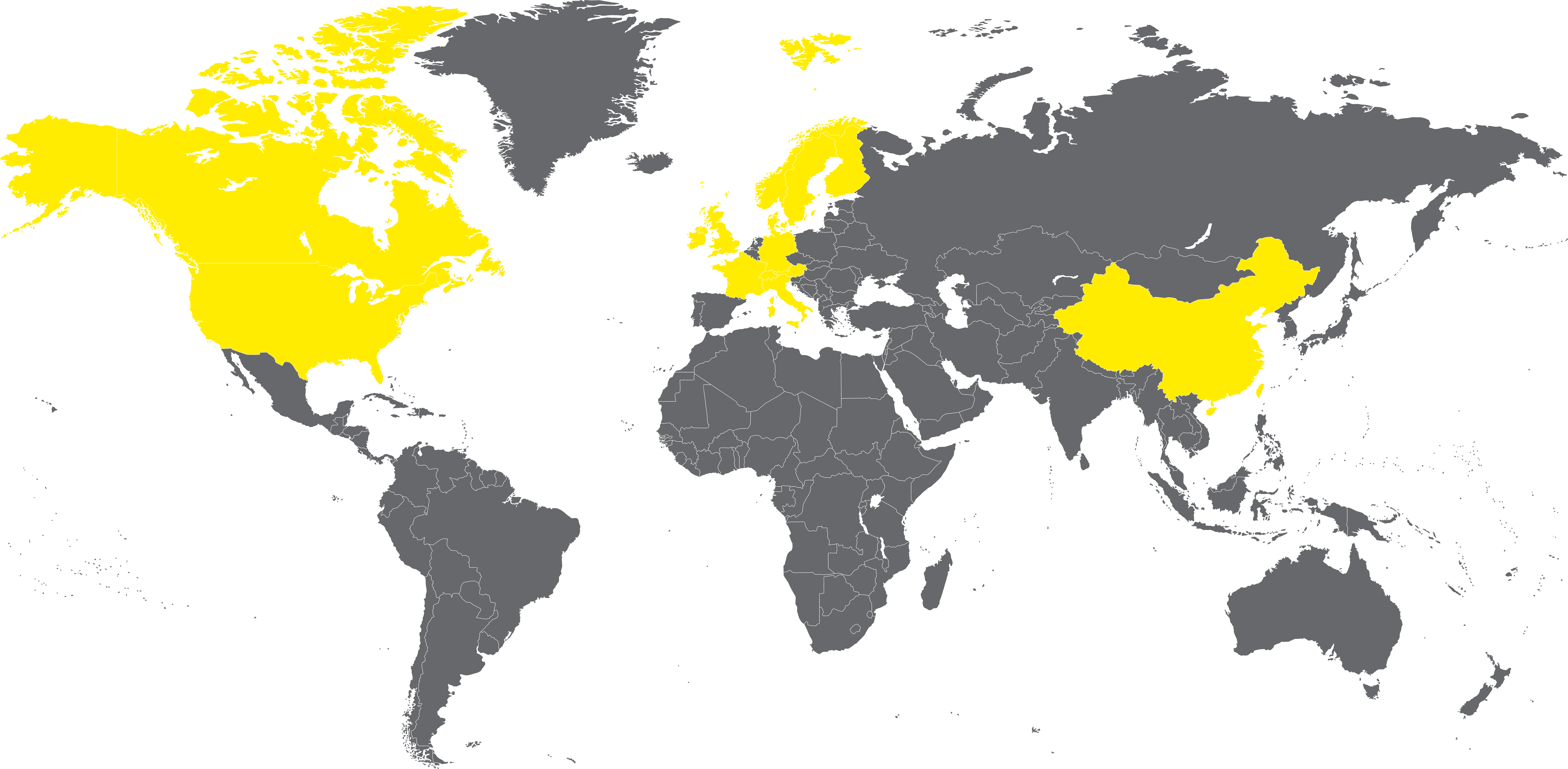

Saatavuus

Sandvik Coromant ‑konsultointipalvelut ovat saatavilla maissa, jotka on merkitty alla olevaan karttaan keltaisella.