Alumiinin käsittelyn haasteet

Autoteollisuus on vaikean painoon liittyvän pulman edessä. Uudet osat ja tekniikat kasvattavat ajoneuvojen painoa, mutta ympäristönäkökohdat edellyttävät, että valmistajien on kuitenkin tehtävä ajoneuvoista kevyempiä. Muita materiaaleja kevyempi alumiini voi olla ratkaisu tähän ongelmaan, mutta se asettaa myös haasteita jyrsinnässä ja koneistuksessa. Nyt Sandvik Coromantin globaali autoteollisuuden segmenttipäällikkö Eduardo Debone kertoo, kuinka yksi jyrsin voi olla ratkaisu tähän kaikkeen.

Alumiinia on aina pidetty materiaalina, jonka ansiosta ihminen pääsi nousemaan ilmaan. Sitä käytettiin ilmailussa jo ennen ensimmäistä lentokonetta, kun kreivi Ferdinand von Zeppelin kehitti 1800-luvun loppupuolella rungot kuuluisiin, itsensä mukaan nimettyihin ilmalaivoihin alumiinista. Alumiini on tärkeä kevyt materiaali vielä tänäkin päivänä. Käyttämällä sitä esimerkiksi autoteollisuuden moottorilohkoissa voidaan vähentää painoa merkittävästi ja parantaa polttoainetaloudellisuutta.

Toinen esimerkki liikenteen maailmasta on eurooppalaisten henkilöautojen voimajärjestelmät, joissa on yleensä noin 80 kilon edestä alumiinia. Niiden sisältämät osat, kuten moottori ja vaihdelaatikko, ovat siis keventämisen kannalta tärkeitä. Alumiinista on tulossa yhä suositumpi metalli, joten työstökoneiden valmistajat tarvitsevat erityisiä työkaluratkaisuja, joiden avulla on helpompi käsitellä alumiinia työstömateriaalina.

Työkappaleiden monimutkaisuus

Sylinterilohko muodostaa moottorin runkorakenteen. Se sisältää useita liikkuvia osia, jotka yhdessä tuottavat ajoneuvoa liikuttavaa voimaa. Sylinterilohkot valmistettiin useiden vuosien ajan valurautaseoksista, mutta nykypäivän henkilöautoissa on yleistä käyttää painon vähentämiseksi alumiiniseoksia.

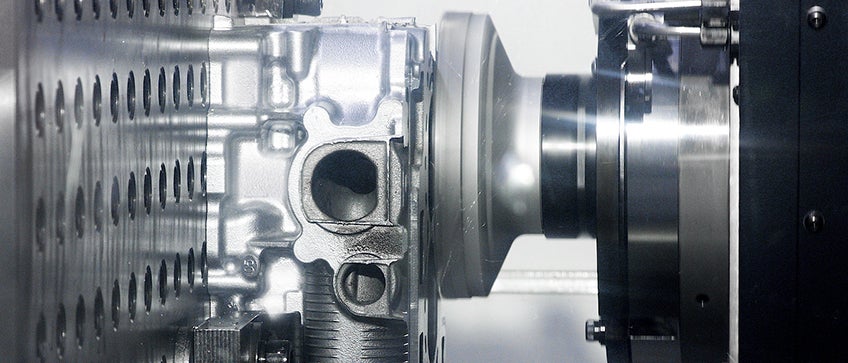

Sylinterilohkojen valmistamiseen tarvitaan lukuisia autoteollisuuden osien tuotantoon tarkoitettuja koneita ja prosesseja, jotka ovat usein monimutkaisia ja jotka edellyttävät tiukkoja toleransseja. Sylinterilohkojen kaltaisten autoteollisuuden kriittisten ja monimutkaisten osien rouhinta ja viimeistely on kallista ja aikaa vievää. Työstössä on käytettävä useita erilaisia työkaluja, mikä edellyttää useampia asetuskertoja ja enemmän lastuamisnestettä, jotta kitkatasojen aiheuttama lämpö saadaan laskemaan.

Myös moottorin sylinterikansi on vastaavalla tavalla keskeinen osa, joka valmistetaan usein alumiinista. Se johtaa ilmaa ja polttoainetta palotilaan. Se sijaitsee sylinterilohkon päällä ja pitää sisällään useita osia, kuten venttiileitä, sytytystulppia ja polttoaineruiskuja. Kansi edellyttää sylinterilohkon tapaan tarkkaa ja laadukasta koneistusta.

Alumiini on kevyempää kuin valurautainen vastineensa mutta myös paljon pehmeämpää. Siksi heikko pintalaatu, jäysteet ja työkalun epätasainen kuluminen ovat kaikki yleisiä. Miten autoteollisuuden valmistajat voivat siis päihittää nämä haasteet työkierron aikojen nopeuttamiseksi, pintalaadun parantamiseksi ja säästöjen lisäämiseksi?

Kertaratkaisu

Sandvik Coromant on metallin koneistuksen asiantuntijana todennut, että monet innovaatiot perustuvat yksinkertaisiin ratkaisuihin. Käyttämällä tasojyrsinnässä useiden työkalujen sijaan yhtä ratkaisua valmistajat voivat ratkaista monia alumiinin käsittelyn haasteita. Yhden toiminnon jyrsintä voidaan käyttää sekä rouhintaan että viimeistelyyn, jolloin käsittelyyn riittää yksi työkalu. Näin voidaan vähentää alumiiniin kohdistuvaa rasitusta, jotta käsittelyssä voidaan saavuttaa laadukkaampia tuloksia.

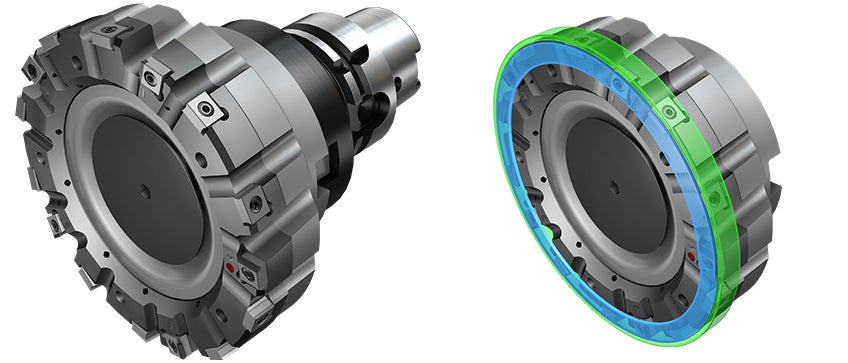

Sandvik Coromantin alumiinisiin koneistusratkaisuihin sisältyy useita ainutlaatuisia ja patentoituja jyrsinmalleja, joiden avulla jyrsintä onnistuu vaivattomasti, tarkasti ja ilman jäysteitä. Ratkaisuihin sisältyy myös M5-tuoteperheeseen kuuluva M5C90-alumiinijyrsin. Se on suunniteltu sylinterikansien, sylinterilohkojen ja täysin alumiinisten osien rouhintaan ja viimeistelyyn leveillä jyrsimen kosketuspituuksilla tasojyrsinnässä. Ohutseinäisten osien jyrsintään sitä ei ole kuitenkaan tarkoitettu. Työkalun avulla voidaan toteuttaa koko prosessi rouhinnasta viimeistelyyn yhdellä käsittelykerralla.

Ja mikä tärkeintä, rouhinta- ja viimeistelyjyrsintä onnistuvat työkalulla yhdellä toiminnolla ja monissa tapauksissa jopa kuuden millimetrin aksiaalisyvyydellä. Olemme huomanneet sen pidentävät työkalujen kestoikää huomattavasti, jopa viisinkertaiseksi, ja nopeuttavan työkierron aikoja 200 prosenttia.

M5-jyrsinperheen keskeinen ominaisuus on sen porrastekniikka. Tekniikka perustuu useisiin tarkkoihin ja pitkäikäisiin monikiteisestä timantista (PCD) valmistettuihin kärkiin, jotka on järjestetty pyöreään muodostelmaan ja joilla työkappaleen materiaalia poistetaan aina hieman enemmän sekä aksiaalisesti että radiaalisesti. Lisäksi työkalun viimeinen wiper-mallinen hammas varmistaa ensiluokkaisen viimeistelyn ja tasaisuuden. Wiper ja hampaat ovat kiinteät, joten niiden ansiosta voidaan myös karsia monimutkaisia ja aikaa vieviä esiasetustoimenpiteitä. Vaikka autoteollisuuden alumiiniosan lopulliseen viimeistelyyn tarvitaan useita työkaluja, tämä monella tapaa hyödyllinen ratkaisu poistaa suuren osan alumiiniin koneistuksen aikana kohdistuvasta rasituksesta.

Oikeiden materiaalien valitseminen on jatkossa keskeisessä osassa, jotta ajoneuvoista voidaan tehdä kevyempiä ja jotta autoteollisuus voi jatkaa ympäristöystävällisyyden edistämistä. Esimerkiksi M5C90-alumiinijyrsimen kaltaisten työkalujen tarjoaman yksinkertaisemman koneistusratkaisun avulla valmistajat voivat ratkaista alumiinin koneistuksen vaatimukset ja monimutkaisuuden. Näin alumiini voi ottaa oikeutetun paikkansa autoteollisuuden painopulman ratkaisijoiden joukossa.