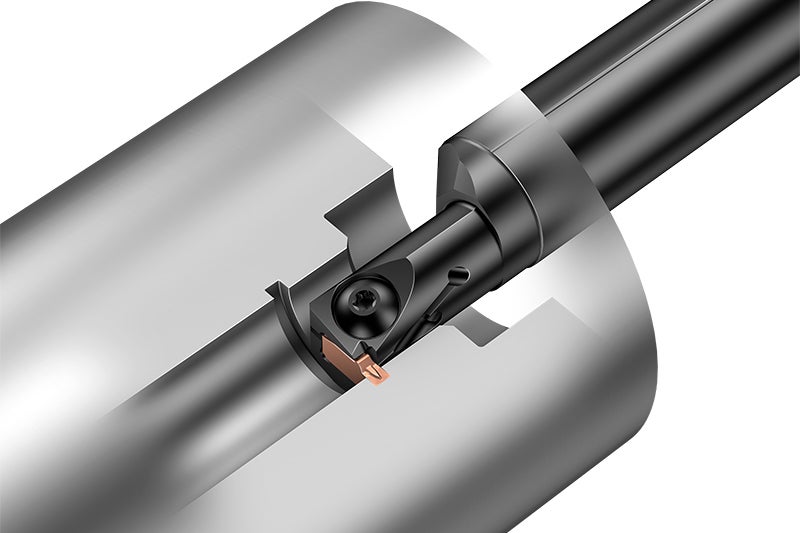

Sisäpuolinen uransorvaus

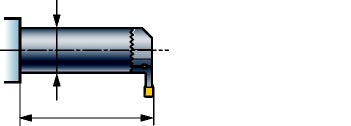

Pitkät vapaapituudet ja heikko lastunpoisto ovat sisäpuolisen uransorvauksen kaksi haastetta. Pitkät vapaapituudet voivat aiheuttaa sekä taipumiseen että värinään liittyviä ongelmia. Värinä ja heikko lastujen poisto voivat taas aiheuttaa terien katkeamista. Lastunpoistovaikeudet voivat myös johtaa heikkoon pinnankarheuteen. Tavallisin sisäpuolisen uransorvauksen prosessi on radiaalinen uransorvaus, mutta myös usean uran jyrsintää (A) ja pistosorvausta (B) voidaan käyttää.

Sisäpuolisen uransorvauksen käyttökohdevinkit

- Tarkka ja voimakas lastuamisnestesuihku parantaa lastunhallintaa ja -poistoa

- Pienempi puomi parantaa lastunpoistoa mutta vähentää vakautta

- Asetuksessa tulee värinän välttämiseksi olla mahdollisimman lyhyt vapaapituus ja kevyin mahdollinen lastuava geometria

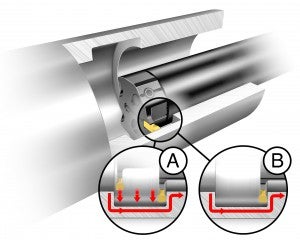

- Värinä voidaan välttää käyttämällä useita pistoja ja kapeampaa terää. Päätä käsittely viimeistelytoimenpiteellä (katso kuva (A) oikealla)

- Sisäpuolinen ura voidaan koneistaa myös yhdellä pistolla ja sen jälkeisellä pistosorvauksella (B). Aloita pohjalta ja koneista reiän takaosasta eteenpäin parhaan lastunpoiston varmistamiseksi

- Käytä pienempää terän leveyttä ja nirkonsädettä pienemmillä lastuamisvoimilla

- Tarkka koneistus vähemmällä värinällä ja tarkalla korkeudella voidaan saavuttaa käyttämällä tämän tukemiseen suunniteltua kiinnitysratkaisua, kuten EasyFixTM-holkkeja

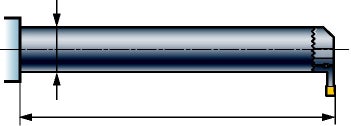

Jos vapaapituus on 5−7xD, käytä kovametallivahvistettuja värinävaimennettuja puomeja

L = 5−7xD

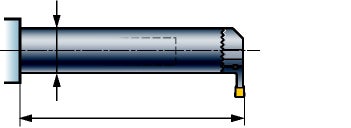

Jos vapaapituus on 3−6xD, käytä värinävaimennettuja tai kovametallisia puomeja

L = 3−6xD

Jos vapaapituus on alle 3xD, käytä terästankoja

L ≤ 3xD

Sisäpuolisen uransorvauksen strategiat

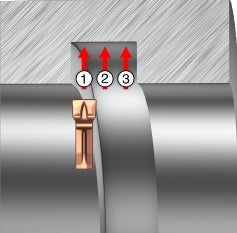

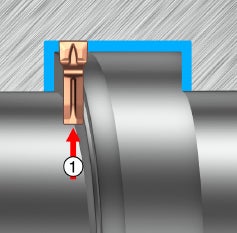

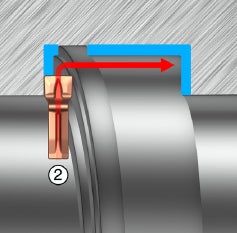

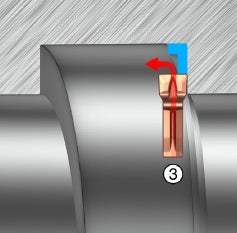

Rouhinta radiaalisyötöllä

Aloita aina pohjaa lähimpänä olevasta reiästä (1) ja työstä työkappaletta siitä ulospäin, jotta lastuille tulee enemmän tilaa. Käytä suositeltua syöttöä. Seuraavien pistojen (2 ja 3) tulee olla 0,5–0,8 kertaa terän levyiset. Koska tässä vaiheessa käytetään pienempää lastuamisvoimaa, syöttöä voidaan lisätä 30‒50 prosenttia.

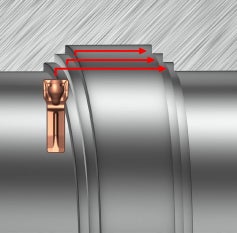

Rouhinta sivusorvauksella

Sivusorvaus mahdollistaa paremman lastunhallinnan ja -murron. Aloita pohjaa lähimpänä olevasta reiästä ja työstä työkappaletta siitä ulospäin kohti syöttökohtaa. Älä syötä työkalua olakkeesta äläkä sitä vasten, jätä ylimenojen väliin 0,2 mm (0,008 tuumaa).

Sivusorvaus on vakaampi prosessi kuin lastuaminen radiaalisyötöllä, ja siinä syntyy vähemmän radiaalivoimia, jotka aiheuttavat värinää. Huomaa, että sivusorvaus on matalampien pistojen (ap) takia vähemmän tuottavaa kuin radiaalinen lastuaminen.

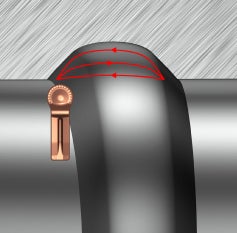

Rouhinta epälineaarisella työkalun radalla

Epälineaarinen työstörata mahdollistaa hyvän lastunhallinnan ja työkalujen kestoiän. Terän kuluminen jakautuu suurelle alueelle teräsärmässä. -RM-geometria soveltuu epälineaarisille työkalun radoille ihanteellisesti. Epälineaarinen sorvaus on kätevä ratkaisu, jos työkappaleen alaosan säteet ovat suuria.

Viimeistely

Viimeistelyssä on aina vaikeaa saavuttaa hyvä lastunhallinta, etenkin kaitaleiden koneistuksessa. Poistettava materiaali on tärkeä erottaa kolmella pistolla.

- Tee ensimmäinen pisto lähelle sitä nirkonsädettä, joka on lähimpänä reiän pohjaa.

- Aloita toinen poisto mahdollisimman läheltä uran pohjaa ja koneista materiaalia kohti sisähalkaisijan nirkonsädettä.

- Kolmas pisto viimeistelee lähimpänä reiän syöttökohtaa ja nirkonsädettä olevan uraseinän.

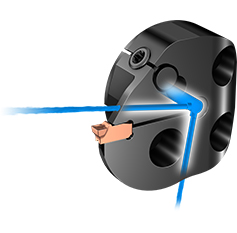

Sisäpuolinen lastuamisneste

Käytä sisäpuolisen uransorvauksen työkaluja sisäpuolisen lastuamisnesteen syötöllä, vaikka koneen suurin lastuamisnesteen paine olisikin matala. Lastuamisneste parantaa lastunpoistoa ja pienentää lastutukosten riskiä urassa, etenkin syvällä reiässä olevien urien tapauksessa. Parempi lastunpoisto voidaan saavuttaa käyttämällä mahdollisimman korkeaa lastuamisnesteen painetta.

Sisäsorvaus

Sisäsorvauksessa koneistetaan työkappaleen sisähalkaisija. Sisäsorvauksen yleisimpiä... chevron_right

Kierresorvauksen käyttökohdevinkit

Kierresorvauksen yleinen ongelma on se, että lastut kiertyvät robottien, istukoiden,... chevron_right

Ulkouran sorvaus

Uransorvauksessa ensisijainen tavoite on hyvä tuottavuus. Ulkopuolinen uransorvaus... chevron_right

Ulkosorvaus

Ulkosorvauksessa koneistetaan työkappaleen ulkohalkaisija. Ulkosorvaus on yleisimpiä... chevron_right