Ilmailuteollisuuden komponenttien koneistuksen optimointia keraamisilla varsijyrsimillä

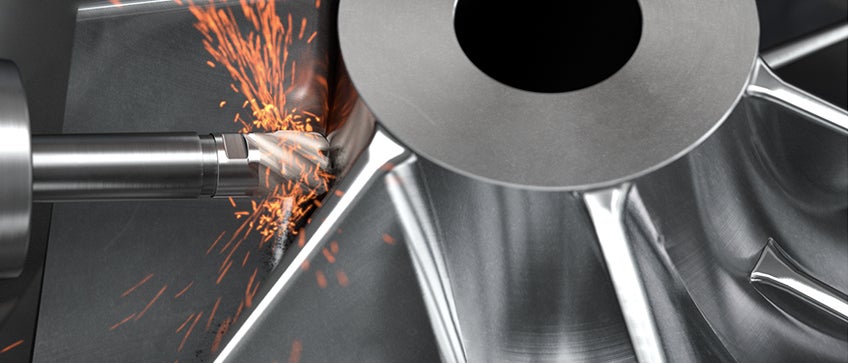

Optimoitujen lastuamistyökalujen kysyntä jatkaa kasvuaan, sillä nikkelipohjaisista seoksista valmistetut komponentit käyvät yhä yleisemmiksi koko ilmailuteollisuudessa. Nikkelipohjaisten materiaalien koneistus on kuitenkin edelleen haasteellista tavallisissa koneistusmenetelmissä, kuten kulma- ja tasojyrsinnässä. Vaikka nämä materiaalit parantavatkin tehokkuutta erinomaisesti, ne ovat vaikeasti koneistettavia, koska niillä on heikko lämmönjohtokyky, ne tarttuvat helposti lastuamistyökaluihin ja niiden seosrakenteessa on abrasiivisia hiukkasia.

Näiden ongelmien takia kovametallityökaluilla on yleensä alhainen tuottavuus näiden materiaalien käsittelyssä. Koska koneistettavat osat ovat monimutkaisia, jotkin työkappaleet edellyttävät pidempää ulottumaa, ja myös prosessin monipuolisuus on monien ilmailuteollisuuden valmistajien toivelistojen kärjessä. Uusi keraamivarsijyrsintekniikka auttaakin näiden vaatimusten täyttämisessä, ilmailualan moottoriosien koneistuksen optimoinnissa ja merkittävän kilpailuedun saavuttamisessa.

Ilmateollisuuden moottoriosien tuottajat joutuvat kohtaamaan monia erilaisia haasteita. Monet tällaiset osat valmistetaan HRSA-materiaaleista tai nikkelipohjaisista seoksista, jotka asettavat tuotannon suunnittelulle tiettyjä eritysvaatimuksia muun muassa akselien, turbiinikiekkojen, polttokoteloiden ja blisk-roottorien valmistuksessa.

Jopa 30 kertaa nopeampaa koneistusta

Vaikka monet valmistajat käyttävät perinteisiä täyskovametallisia varsijyrsimiä, niiden tehokkuudella on rajansa nikkelipohjaisten seosten käsittelyssä. Ilmailuteollisuus on erittäin kilpailuhenkinen globaali ala, joten alan konepajoihin etsitään uusia uraauurtavia tekniikoita, joilla voidaan saada aikaan ratkaisevia muutoksia muun muassa tuottavuudessa ja työkalujen kestoiässä. Juuri tässä voivat keraamiset varsijyrsimet auttaa, sillä niillä voidaan käyttää täyskovametallisiin työkaluihin verrattuna jopa 20–30-kertaisia koneistusnopeuksia esimerkiksi kulma- ja tasojyrsinnässä. Tällaisia vaikuttavia tuloksia voidaan saavuttaa etupäässä siksi, että keraamijyrsimet säilyttävät kovuutensa nikkelipohjaisten seosten koneistuksessa syntyvissä korkeissa lämpötiloissa.

Rouhintaan suunniteltu juotettu, vaihdettavalla päällä varustettu CoroMill® 316 ‑keraamivarsijyrsin on tuottava ratkaisu ilmailuteollisuuden moottorikäyttökohteiden ISO S ‑materiaalien käsittelyssä. Vaihdettava pää täydentää etenkin prosessin omaa joustavuutta. Saatavilla on kuusiurainen versio, jolla on suora nirkonsäde ja joka tehostaa sivujyrsintää. Lisäksi saatavilla on neliurainen versio, jonka suurisyöttöinen otsapinnan geometria on suunniteltu tasojyrsinnän tehostamiseen.

Juotettu keraaminen CoroMill 316 ‑varsijyrsin soveltuu hyvää ulottumaa edellyttäviin kohteisiin ja vaihtopääjärjestelmän joustavuuden hyödyntämiseen.

Varsijyrsinten keraaminen perusaine mahdollistaa erilaisen lastuamisprosessin kuin perinteiset täysikovametalliset työkalut. Etenkin ainutlaatuinen S1KU SiAlON ‑laatu on varta vasten suunniteltu nikkeliseosten huipputason koneistukseen, ja sitä tukee teräsärmää vahvistava negatiivinen geometria. Jälkimmäisessä on myös käsittelyä vakauttava T-viiste.

SiAlON-materiaalien kemiallinen koostumus sisältää alumiinioksidia ja piinitridiä (Al203+Si3N4), jotka yhdessä tukevat erinomaista kulumiskestävyyttä myös korkeissa lämpötiloissa.

Vakaata koneistusta

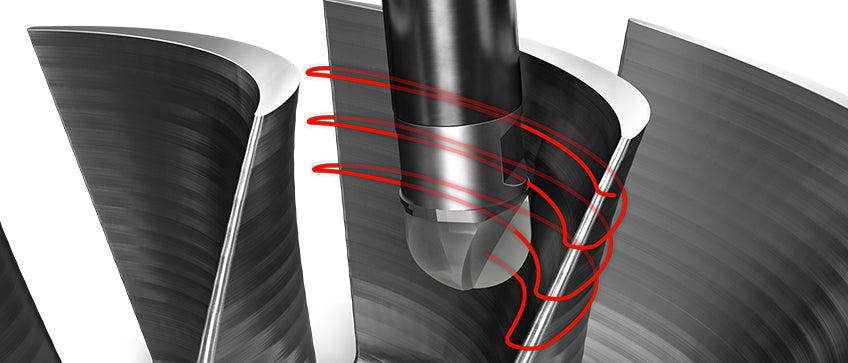

Vakaata asetusta suositellaan kaikissa tapauksissa ja aina ilman lastuamisnesteen syöttöä. Konepajoissa tulisi lastuamisnesteen sijaan käyttää paineilmaa, sillä lastuamisneste syttyisi korkeissa työstölämpötiloissa vain tuleen. Lisäksi lastuamisnesteen syöttö lisää haitallisten lämpövaikutusten todennäköisyyttä ja lyhentää työkalujen kestoikää. Erityisen tärkeitä ovat suuret karanopeudet, joiden tulisi olla vähintään 13 000 kierrosta minuutissa. Muita suosituksia ovat myötäjyrsintä ja ohjelmoitu työstörata, joka pitää työkalun jatkuvassa kosketuksessa materiaalin kanssa.

Tehokasta lastunpoistoa

Suuri lastuamisnopeus nostaa lastuamislämpötilaa, jolloin lastuista tulee erittäin teräviä. Prosessissa syntyykin pölymäisiä lastuja, mikä helpottaa lastunpoistoa paineilmalla.

Keraamiset varsijyrsimet säilyttävät kovuutensa korkeissa lämpötiloissa, joita esiintyy HRSA-materiaalien koneistuksessa. Ne siis soveltuvat erityisen hyvin ilmailuteollisuuden blisk-roottorien siipien koneistukseen.

Ei valkoista kerrosta

Erityistä Sandvik Coromantin keraamisissa varsijyrsimissä on myös se, ettei niiden käytön ole havaittu aiheuttavan valkoisen kerroksen muodostumista. Jyrsimiä on testattu monilla eri lastuamisnopeuksilla välillä 375–900 m/min (1 230–2 953 ft/min) ilman, että tätä epätoivottua vaikutusta olisi näkynyt lainkaan. Valkoinen kerros syntyy työkappaleen kuumentuneen pinnan nopean jäähtymisen seurauksena, ja sen uskotaan lisäävän murtumisriskiä.

Kulma- ja tasojyrsinnän lisäksi keraamisia varsijyrsimiä voi käyttää taskujen jyrsinnässä, nousuinterpolaatiossa, vinossa sisäänsyötössä ja urajyrsinnässä. CoroMill 316 kuuluu Sandvik Coromantin täyskovametallisten työkalujen valikoiman optimoituihin ratkaisuihin.

Keraamisessa CoroMill 316 ‑sädevarsipäätyjyrsimessä on juotettu kovametallisen kiinnityksen päällä oleva keraamiosa, joka parantaa sekä lujuutta että joustavuutta. Lisäksi sädevarsigeometria helpottaa ja nopeuttaa muotojyrsintää.

Sarja sisältää myös blisk-roottorien koneistukseen tarkoitetun keraamisen CoroMill 316 ‑sädevarsiversion. Tämä muotojyrsintäratkaisu soveltuu sekä rouhintaan että viimeistelyyn.