Vinkkejä reikien kalvintaan

Reiän kalvinnassa on tärkeää noudattaa seuraavia suosituksia.

Työvara

Kalvinnassa suositeltava työvara riippuu koneistettavasta materiaalista ja esireiän pinnankarheudesta. Seuraavaan taulukkoon on koottu yleisiä suositusarvoja työvarasta.

| Ø, mm | ||||||

| Materiaali | 1–3 | 3–5 | 5.1–10 | 10.1–20 | 20.1–30 | > 30 |

| P1 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 |

| P2 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| P3 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| P4 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 |

| P5 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| M1 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| M2 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| M3 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| K1 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 |

| K3 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K4 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K5 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| N1.1 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 | 0.5 |

| N1.2 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 | 0.5 |

| N1.3 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 | 0.5 |

| N1.4 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 | 0.5 |

| N2 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 | 0.5 |

| N3.1 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.2–0.3 | 0.3 | 0.5 |

| N3.2 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.2–0.3 | 0.3 | 0.3–0.4 |

| N3.3 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.2–0.3 | 0.3 | 0.3–0.4 |

| N3.4 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.2–0.3 | 0.3 | 0.3–0.4 |

| N4 | 0.1–0.2 | 0.1–0.2 | 0.2–0.3 | 0.2–0.3 | 0.3 | 0.3–0.4 |

| S1 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.4–0.5 |

| S2 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| S3 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| S4 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.3–0.4 |

| S5 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.3–0.4 |

| S6 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2–0.3 | 0.3–0.4 | 0.3–0.4 |

| H1 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| H2 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| H3 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| H4 | 0.1–0.2 | 0.1–0.2 | 0.2 | 0.2 | 0.3 | 0.3–0.4 |

| Ø, tuumaa | ||||||

| Materiaali | 0.0394–0.1181 | 0.1181–0.1969 | 0.1969–0.3937 | 0.3937–0.7874 | 0.7874–1.1811 | > 1.1811 |

| P1 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| P2 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| P3 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| P4 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| P5 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| M1 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| M2 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| M3 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| K1 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| K3 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 | 0.020 |

| N1.2 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.012–0.017 | 0.016–0.020 | 0.020 |

| N1.3 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.012–0.018 | 0.016–0.020 | 0.020 |

| N1.4 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.012–0.019 | 0.016–0.020 | 0.020 |

| N2 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.012–0.020 | 0.016–0.020 | 0.020 |

| N3.1 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.008–0.012 | 0.012 | 0.020 |

| N3.2 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.008–0.012 | 0.012 | 0.016–0.020 |

| N3.3 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.008–0.012 | 0.012 | 0.016–0.020 |

| N3.4 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.008–0.012 | 0.012 | 0.016–0.020 |

| N4 | 0.004–0.008 | 0.004–0.008 | 0.008–0.012 | 0.008–0.012 | 0.012 | 0.016–0.020 |

| S1 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| S2 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| S3 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| S4 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| S5 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| S6 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008–0.012 | 0.012–0.016 | 0.016–0.020 |

| H1 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| H2 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| H3 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

| H4 | 0.004–0.008 | 0.004–0.008 | 0.008 | 0.008 | 0.012 | 0.016–0.020 |

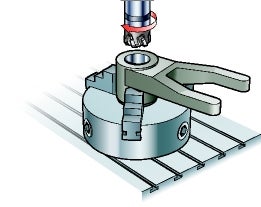

Työkappaleen kiinnitys

- Varmista, että kalvittava työkappale on kiinnitetty asianmukaisesti

- Jos koneistetaan läpireikää, varmista että lastunpoistolle on riittävästi tilaa

- Jos työkappale on ohutseinäinen, varmista että kiinnitysvoimat ovat tasaiset koko kappaleessa

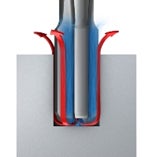

Lastuamisneste kalvinnassa

Lastuamisnesteen syötössä tärkeintä on tuoda nestesuihku suoraan teräsärmään, jolloin terien kestoiästä tulee pitkä ja lastunpoisto on tehokasta.

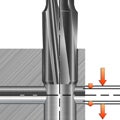

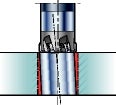

- Täyskovametallisissa kalvimissa nestesuihku on suorauraisessa mallissa työkalun suuntainen ja kierreuraisessa mallissa sivuttainen

- Emulsiolla saadaan yleensä parempi terien kestoikä kuin öljyllä

- Suositeltava nestepaine on 15 baaria

- Suurempi nestepaine voi olla hyödyllinen lastunhallinnan ja -murron kannalta

Kierreurat – sivuttaiset nestesuihkut

Suorat urat – suorat nestesuihkut

Kalvimen paikoitus

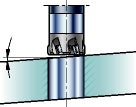

Alkureiän ja kalvimen välisen asentopoikkeaman tulee olla värinöiden välttämiseksi mahdollisimman pieni.

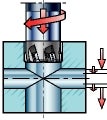

Hakkaava lastuaminen

Kalvimilla voidaan normaalisti koneistaa:

- halkaisijaltaan alle 2 mm:n (0.079 in) risteäviä reikiä, kun kalvinpään halkaisija on alle 22 mm (0.866 in)

- Halkaisijaltaan alle 3 mm:n (0.118 in) risteäviä reikiä, kun kalvinpään halkaisija on 22 mm (0.866 in) tai isompi.

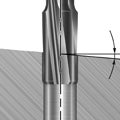

Kaltevat pinnat

Kaltevien pintojen kalvinta:

- Suurin suositeltu sisäänmenopinnan kaltevuus on 5°

- Pidä heitto aina mahdollisimman pienenä

- Pyydä asiantuntijalta ohjeet kovametallikalvinten käyttöön

Alkureiän kalvinta

Kalvimalla ei voida korjata alkureiän sijainti- tai suoruusvirheitä.

- Alkureiän suoruustoleranssin tulisi olla alle 0.05 mm (0.002 in).

- Varmista, että alkureiän halkaisija sallii suositellut radiaaliset lastuamissyvyydet.

Kalvinta

Kalvinta on viimeistelymenetelmä erittäin tarkkojen reikien koneistukseen moniteräisellä... chevron_right

Viisteiden jyrsintä

Yleisiä työkappaleiden reunoihin tehtäviä koneistuksia ovat viisteet, V-urat, pääteurat,... chevron_right

Viimeistelyavarrus

Hienoavarruksessa viimeistellään olemassa oleva reikä niin, että toleranssi-, sijainti-... chevron_right

Lastuamisnesteen käytössä huomioitavaa

Toisinaan voi olla ympäristö- tai kustannussyistä perusteltua koneistaa ilman lastuamisnestettä.... chevron_right