Ilmailuteollisuuden vihreämpi tulevaisuus

Alkuperäisvalmistajien on omaksuttava tulevaisuuden ilma-alusten tarkastelemiseen kokonaisvaltainen näkökulma.

Ilmailuteollisuus on maailmanlaajuisesti yksi suurimmista hiilidioksidipäästöjen aiheuttajista, joten alalla tulee ryhtyä kiireesti kehittämään ympäristöystävällisempiä ilma-aluksia, jotka ovat kevyempiä ja joilla pääsee kulkemaan pidempiä matkoja. Tämä kuitenkin edellyttää koneistettavuudeltaan haastavien alumiinin ja kuumalujien superseosten eli HRSA-materiaalien käyttöä. Nyt Sandvik Coromantin ilmailuteollisuuden ratkaisupäällikkö Sébastien Jaeger kertoo, miten ilmailuteollisuuden alkuperäisvalmistajat voivat käyttää edistyneitä työkaluratkaisuja, joiden avulla näitä haastavia työkappaleita saadaan koneistettua kestävästi.

Maailman talousfoorumin mukaan hiilineutraaliuden saavuttaminen vuoteen 2050 mennessä auttaa sekä luomaan ympäristön kannalta kestävän tulevaisuuden että yleisesti varmistamaan taloudellisesti kestävän ja kilpailukykyisen ilmailualan. Vaikka sähköinen liikkuvuus onkin vakiinnuttanut asemaansa autoteollisuudessa entisestään ja sähköajoneuvoja myytiin Yhdistyneessä kuningaskunnassa dieselajoneuvoja enemmän vuoden 2021 elokuussa, nämä kehityssuunnat näkyvät ilmailuteollisuudessa hitaammin.

Sähköisten ilma-alusten odotetaan olevan yleisessä käytössä vasta vuonna 2035. Lonely Planetin mukaan ladattavilla jumbojeteillä ei voida tehdä pitkän matkan lentoja vielä lähiaikoina, sillä akut ovat siihen vielä liian painavia. easyJet kuitenkin aikoo käyttää sähkölentokoneita alle 500 kilometrin eli 311 mailin reiteillä vuoteen 2030 mennessä, ja Norjassa pyritään sähköistämään kaikki lyhyen matkan lennot vuoteen 2040 mennessä.

Sähköisten ilma-alusten odotetaan olevan yleisemmässä käytössä vasta vuonna 2035.

Akkujen on siis kehityttävä kevyemmiksi ollakseen käyttökelpoisia, mutta myös alkuperäisvalmistajilta odotetaan entistä enemmän kevyempiä komponentteja. Järjestelmien keventämisessä auttaa esimerkiksi alumiini, etenkin uudet alumiinityypit, jotka ovat vahvempia ja muiltakin ominaisuuksiltaan parempia sekä kestävät rasitusta paremmin.

Myös uusia kuumalujia superseoksia eli HRSA-materiaaleja käytetään yhä enemmän. Niitä käytetäänkin jo ilma-alusten osissa, joilta edellytetään äärimmäistä suorituskykyä, sillä HRSA:t säilyttävät kovuutensa myös korkeissa lämpötiloissa. Näiden materiaalien ominaisuudet ovat keskeisessä osassa, kun lentomatkailusta pyritään tekemään kestävämpää muun muassa polttamalla moottoreita suuremmalla teholla ja kuumuudella.

Komponentteja tulee myös valmistaa tiukemmilla toleransseilla ja monipuolisemmissa malleissa. Tulevaisuuden sähköisten ilma-alusten mallit esimerkiksi rungoissa ja moottoreissa vaihtelevat sähköautojen tapaan valmistajien välillä selkeämmin kuin nykyisissä polttomoottorialuksissa. Jotkin alkuperäisvalmistajat yrittävät parhaillaan suunnitella ilma-aluksiin deltan muotoisia runkoja, yhdistettyjä siipirunoja ja kannattimiin perustuvia siipiratkaisuja. Toiset alkuperäisvalmistajat puolestaan suosivat edelleen malleja, joissa on perinteiseen tapaan putken mallinen runko, siivet ja moottori.

Kehitteillä on myös erilaisia moottoriratkaisuja, kuten sähköisiä, akulla toimivia ja sähkömagneettisia moottoreita sekä hybridiratkaisuja, joissa alkuperäisiä moottoreita tuetaan sähkömoottoreilla. Alkuperäisvalmistajien on tuotettava useampia erilaisia komponentteja tiukoilla toleransseilla sekä etsittävä uusia keinoja melun, painon ja päästöjen vähentämiseen. Nämä kaikki tekijät vaikuttavat sähköjärjestelmien tehokkuuteen. Alumiini- ja HRSA-komponentteja on kuitenkin vaikea koneistaa, joten tavoitteiden kestävä ja kustannustehokas saavuttaminen on haastava tehtävä.

Nopeaa kehitystä

Yksi mahdollinen keino valmistaa kevyempiä ja polttoainetaloudellisempia ilma-aluksia on käyttää lisäävän valmistuksen tekniikoita. Lisäävän valmistuksen avulla voidaan kehittää erittäin monimutkaisen muotoisia mukautettuja osia ja toimivia tuotteita tiukoilla toleransseilla. Näin esimerkiksi kehikoiden kaltaisia vaikeasti koneistettavia osia voidaan valmistaa helpommin. Ohjelmistoyritys Dassault Systemesin selvitysten mukaan ilmailuteollisuudessa voidaan saavuttaa jopa 25 prosentin energiasäästöt, sillä lisäävän valmistuksen prosesseilla valmistetut tuotteet ovat kevyempiä, ja lentojen vuosittaisissa polttoainekuluissa voidaan säästää jokaisen vähennetyn kilon myötä jopa 3 000 dollaria.

Mutta onko lisäävä valmistus itsessään kestävää? Lisäävä valmistus on erinomainen vaihtoehto perinteisille valmistusmenetelmille, kuten ruiskupuristukselle, painevalulle ja koneistukselle. Näin käy ilmi tutkimuksesta, jota oli mukana laatimassa romanialaisen Cluj-Napocan teknillisen yliopiston valmistustekniikan laitos. Tutkimuksessa todetaan myös, että lisäävän valmistuksen avulla voidaan pienentää kustannuksia ja saavuttaa parempi energiatehokkuus kuin perinteisissä prosesseissa.

Lisäävällä valmistuksella on myös merkittävä vaikutus tuotteiden valmistamisen tapoihin ja monipuolisuuteen. Saavutettaviin etuihin voivat lukeutua muun muassa pienemmät hiilidioksidipäästöt, pienempi materiaalien tarve ja myös kuljetusten väheneminen, kun osia voidaan valmistaa itse.

Valmistajat voivat myös tuottaa monimutkaisempia, pienempiä ja innovatiivisempia ilmailuteollisuuden osia pikamallinnuksella. Pikamallinnus viittaa useisiin eri tekniikoihin, mutta siinä on tarkoituksena luoda konkreettinen 3D-malli tietokoneavusteisen suunnittelun avulla luodun tiedoston pohjalta. Mallien avulla voidaan valmistaa uusien materiaalien pieniä koe-eriä ennen täysimittaista valmistusta, jotta komponentit voidaan valmistaa mahdollisimman innovatiivisesti, laadukkaasti ja tarkasti.

Olemme nyt tarkastelleet, kuinka ilmailuteollisuuden alkuperäisvalmistajat voivat valmistaa monimutkaisempia komponentteja uusilla menetelmillä. Entäpä sitten kussakin tehtävässä tarvittavat oikeat työkalut, etenkin haastavassa alumiinin ja HRSA-materiaalien koneistuksessa?

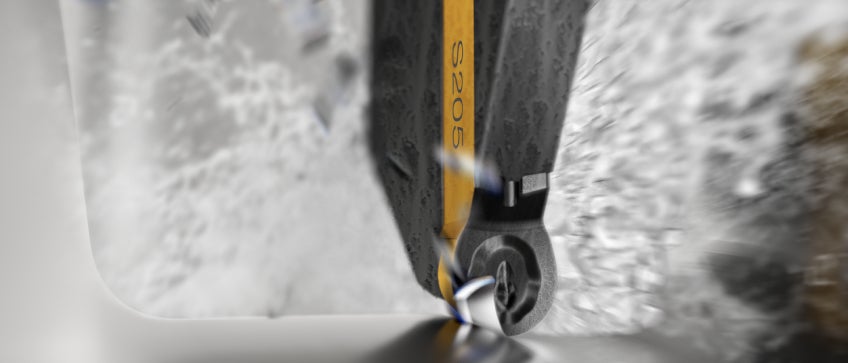

Kyseiset materiaalit edellyttävät työkaluja, jotka kestävät kulumista hyvin ja joilla on pidempi kestoikä. Siksi Sandvik Coromant on kehittänyt sorvauksessa käytettäville terästerille tarkoitetun S205-laadun. S205:n metallikoostumuksessa on tiiviisti vierekkäin asettuneista kiteistä koostuva Inveio®-kerros. Se luo terän ympärille lujan suojakerroksen, joka vahvistaa työkalua ja parantaa sen mekaanisia ominaisuuksia. Terä on jo osoittautunut hyödylliseksi useiden erilaisten, esimerkiksi moottorin turbiinikiekkojen, renkaiden ja akseleiden kaltaisten ilmailuteollisuuden komponenttien valmistuksessa. Sandvik Coromantin asiakkaiden mukaan lastuamisnopeudet voivat olla S205:n ansiosta 30–50 prosenttia suuremmat kuin kilpailijoiden HRSA-sorvauslaaduilla.

Kokonaisvaltainen näkökulma

Olemme nyt huomioineet valmistusprosessit ja -työkalut, mutta miten ne voidaan yhdistää parhaalla mahdollisella tavalla? Täysin integroitujen ratkaisujen kokoamisessa voi nimittäin mennä helposti aikaa hukkaan, jos järjestelmiä ei ole suunniteltu yhteensopivaksi.

Siksi Sandvik Coromant tukeekin ilmailualan asiakkaita niin sanotulla komponenttiratkaisulla. Se sisältää useita eri vaiheita, kuten konevaatimusten tarkastelemisen ja ajankäyttötutkimuksia kappalekustannusten selvittämiseksi. Muita vaiheita ovat esimerkiksi heittovaiheen tuotantomenetelmien analysointi sekä menetelmien aikamittauksen (Methods-Time Measurement, MTM) että loppukäyttäjän prosessien osalta. Komponenttiratkaisu kattaa myös tietokoneavusteisen valmistuksen (CAM) ohjelmoinnin sekä paikallisten ja kansainvälisten hankkeiden projektinhallinnan.

Eräällä Sandvik Coromantin asiakkaalla oli tuotannossa lastunmurto-ongelmia, mutta komponenttiratkaisun avulla löysimme ongelmien aiheuttajan ja ratkaisun. Sandvik Coromantin asiantuntijat kehittivät asiakkaalle uuden strategian dynaamisilla käyttömalleilla, jotka mahdollistivat lastunmurron jatkuvan hallinnan. Aloimme nimittää uutta lähestymistapaa niin sanotuksi scoop-sorvaukseksi, ja olemme nyt myös patentoineet sen. Scoop-sorvauksen ansiosta asiakas onnistui nopeuttamaan työkiertoa 80 prosenttia erinomaisella lastunhallinnalla ja kaksinkertaisella työkalujen kestoiällä.

Ja mikä parasta, asiakas tarvitsi nyt neljän sijaan enää vain yhden koneen, mikä vähensi moniajon tarvetta sekä teki koneistusprosesseista ja vihreän valon tuotannosta vakaampia. Koneiden vähentynyt käyttö ja mahdollisuus toteuttaa tuotantoajoja vähemmillä työkalujen vaihdoilla S205:n kaltaisten kovempien koneistuslaatujen ansiosta on keskeinen tekijä kestävän ilma-alustuotannon saavuttamisessa.

Tärkeässä osassa pääsevät myös ohjelmistot, kuten CoroPlus®-työkaluopas, joka kuuluu Sandvik Coromantin digitaalisten tuotteiden valikoimaan. Asiakkaat voivat tehdä tärkeitä työkalu- ja lastuamisparametripäätöksiä jo ennen tuotannon aloittamista.

Materiaalikierto kuntoon

Uusien työkalu- ja valmistusnäkökulmien lisäksi ilmailualan alkuperäisvalmistajat voivat kääntyä myös valmistusalan puoleen. Air Transport Action Groupin (ATAG) raportin mukaan Boeingille alumiinia toimittava yritys Kaiser käyttää nyt suljetun kierros kierrätysjärjestelmää, joka on yksi alan suurimmista ohjelmista lajissaan. Kaiserin arvion mukaan alalla kierrätetään ohjelman kautta vuosittain noin kymmenen miljoonan kilon verran metallien leikkausjätteitä ja jäännöskappaleita.

Me Sandvik Coromantilla olemme ottaneet käyttöön kovametallityökalujen kierrättämiseen tarkoitetun oman kiertojärjestelmän, jossa ostamme takaisin asiakkaiden kuluneita kovametallityökaluja ja käytämme niitä uusien työkalujen valmistuksessa. Näin suurin osa Sandvik Coromantin sementoiduissa kovametallityökaluissa käytettävistä raaka-aineista on kierrätettyä. Noudatamme liiketoiminnassamme vastuullisuuden periaatteita luonnonvarojen rajallisuuden takia ja pyrimme estämään liiallisen jätteen syntymisen. Olemme huomanneet, että työkalujen valmistaminen kierrätysmateriaaleista kuluttaa 70 prosenttia vähemmän energiaa ja aiheuttaa 40 prosenttia pienemmät hiilidioksidipäästöt.

Ilmailualaan kohdistuu kasvavia paineita kehittää ympäristöystävällisempiä ilma-aluksia, jotka ovat kevyempiä ja joilla pääsee kulkemaan pidempiä matkoja. Oikeiden prosessien ja työkalujen sekä etenkin kokonaisvaltaisemman valmistusnäkökulman avulla ilmailuteollisuuden alkuperäisvalmistajat voivat omalta osaltaan edistää alan vihreämpää tulevaisuutta.