Rouhinta-avarrus

Rouhinnassa pääpaino on tehokkaassa aineenpoistossa ja tarkoituksena on valmistella reikä viimeistelyä varten. Rouhinnassa suurennetaan esim. koneistamalla, valamalla tai takomalla valmistettua reikää. Rouhinta-avartimia voidaan käyttää yhdellä terällä, tuottavasti useammalla terällä sekä porrastusasetuksella.

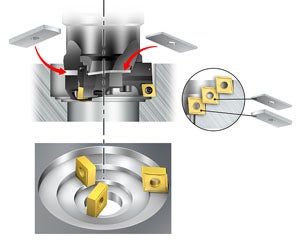

Tuottava avarrus

Tämä on perusasetus useimpiin avarrusvaiheisiin ja paras valinta, kun haetaan maksimaalista tuottavuutta.

Tuottavassa moniteräisessä avartimessa on kaksi tai kolme lastuavaa terää. Näillä työkaluilla rouhitaan reikiä tarkimmillaan toleranssiasteeseen IT9. Pääpaino on suuressa lastuvirrassa. Syöttö lasketaan kertomalla teräkohtainen syöttö terien lukumäärällä (fn = fz × z).

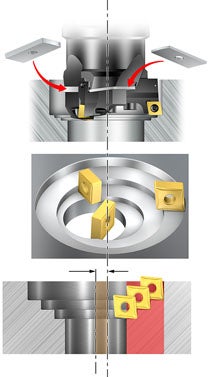

Porrastus

Porrastuksessa työkalun terät on paikoitettu aksiaali- ja radiaalisuunnassa toisistaan poikkeavasti. Menetelmää käytetään, kun tarvitaan isoa radiaalista lastuamissyvyyttä tai halutaan parantaa lastunhallintaa pitkälastuista materiaalia koneistettaessa, sillä lastun leveys voidaan jakaa useaksi pienemmäksi ja helpommin käsiteltäväksi lastuksi. Porrastuksella voidaan mahdollisesti myös pienentää tarvittavien työkalujen ja työkalunvaihtojen määrää.

Syöttö ja pinnankarheus ovat samat kuin yhdellä terällä avarrettaessa (fn=fz). Reiän toleranssiaste on tarkimmillaan IT9.

Yksiteräinen avarrus

Yksiteräisen avartimen käyttö voi olla edullista etenkin, kun lastunhallinta on vaativaa (esim. pitkälastuiset materiaalit) tai kun koneen teho on vaatimaton (fn = fz).

Terien valinta rouhinta-avarrukseen

Hyvän lastunhallinnan ja suorituskyvyn saamiseksi on tärkeää valita oikea terämuoto, asetuskulma sekä geometria ja laatu.

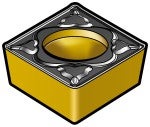

Positiivinen vai negatiivinen terä

Negatiiviset terät: Tukevissa olosuhteissa negatiiviset terät ovat taloudellisempi vaihtoehto, samoin vaativissa töissä, jotka edellyttävät vahvoja teriä ja varmaa koneistusprosessia.

Positiiviset terät: Rouhinnassa kannattaa käyttää positiivisia teriä, sillä niillä saadaan negatiivisia teriä pienemmät lastuamisvoimat. Pieni kärkikulma ja nirkonsäde auttavat myös pitämään lastuamisvoimat pieninä.

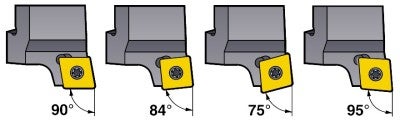

Asetuskulma rouhinta-avarruksessa

Asetuskulma (asetuslisäkulma) vaikuttaa aksiaalisten ja radiaalisten lastuamisvoimien suuntaan ja suuruuteen. Mitä suurempi asetuskulma (pieni asetuslisäkulma), sitä suurempi on aksiaalinen lastuamisvoima, kun taas pieni asetuskulma (iso asetuslisäkulma) kasvattaa radiaalista lastuamisvoimaa.

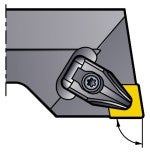

Asetuskulma 90° (asetuslisäkulma 0°)

Ensisijainen vaihtoehto yleisavarrukseen, porrastukseen ja avarrukseen olaketta vasten.

Asetuskulma 84°/75° (asetuslisäkulma 6°/25°)

Hakkaavaan lastuamiseen, hiekkasulkeumille, pakettiavarrukseen jne. Vain läpirei’ille.

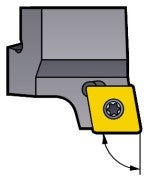

Asetuskulma 95° (asetuslisäkulma –5°)

Suurille syötöille tai haettaessa wiper-terillä parempaa pinnankarheutta tukevissa olosuhteissa.

Positiiviset terät

Negatiiviset terät

Avarrusterän geometria ja laatu

Terägeometria ja -laatu valitaan työkappaleen materiaalin, koneistusvaiheen sekä koneistusolosuhteiden perusteella. Avarruksessa käytetään sorvausteriä. Lisätietoja: Oikean sorvausterän valinta.

Suositukset

- Valitse suurille lastuamissyvyyksille rouhintageometria

- Jos lastuamissyvyys on pienempi tai lastunmurtoa on tehostettava, valitse puolikarkea geometria

- Iso nirkonsäde (RE) parantaa prosessin varmuutta ja mahdollistaa isomman syötön, mutta saattaa aiheuttaa myös värinää. Suositeltu nirkonsäde on 0.08 mm (0.031 in)

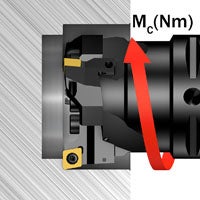

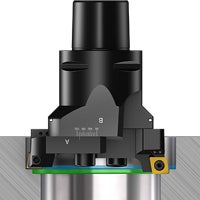

Työstökoneesta huomioitavaa rouhinta-avarruksessa

Rouhinta-avarruksessa on syytä varmistaa, että koneen teho ja vääntö riittävät aiottuun työhön. Tärkeimpiä parametreja ovat syöttö, terien lukumäärä, reiän halkaisija ja lastuamissyvyys.

Isojen reikien avarrus

Kun reiän halkaisija on iso, koneelta vaaditaan enemmän vääntöä kuin pienillä halkaisijoilla. Isoissa rouhinta-avartimissa on myös isommat terät, joten lastuamissyvyydet voivat olla suurempia kuin pienillä halkaisijoilla. Varmista, että koneen teho riittää valitulle lastuamissyvyydelle.

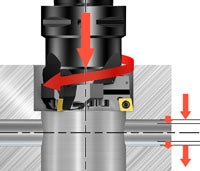

Pohjareikien avarrus

Pohjareikien koneistuksessa on erittäin tärkeää varmistaa tehokas lastunpoisto.

- Oikeat lastuamisarvot ovat lastunmuodostuksen kannalta tärkeät

- Varmista, että lastut eivät jää jumiin ja kuluta terää

- Varmista, että lastuamisnesteen paine riittää huuhtelemaan lastut ulos

- Lastunpoisto on pystykaraisissa koneissa kriittisempää kuin vaakakaraisissa

Hakkaava avarrus

Hakkaava lastuaminen, esim. koneistus ohi risteävien reikien, asettaa terille korkeat vaatimukset.

- Valitse sitkeä laatu

- Valitse vahva, neliönmuotoinen ja negatiivinen terä, mikä tekee prosessista varmemman – koskee tukevia olosuhteita

- Pienennä lastuamisarvoja, jos lastuaminen on raskaasti hakkaavaa

Hiekkasulkeumia sisältävien valukappaleiden avarrus

Valukappaleiden hiekkasulkeumat kuluttavat teriä.

- Valitse sitkeä laatu

- Pienennä lastuamisarvoja

- Valitse vahva, neliönmuotoinen ja negatiivinen terä – tämä varmentaa prosessia ja minimoi kulumisen

Polttoleikattujen reikien avarrus

Polttoleikkaamalla valmistetuissa rei'issä saattaa olla paikallisesti karkaistuneita alueita, jotka kuluttavat teriä enemmän.

- Valitse sitkeä laatu

- Pienennä lastuamisarvoja

- Valitse vahva, neliönmuotoinen ja negatiivinen terä – varmempi prosessi ja terän minimaalinen kuluminen

Iso lastuamissyvyys

Jos lastuamissyvyyden on oltava todella suuri, menetelmäksi kannattaa harkita porrastusta. Varmista, että koneen teho riittää valitulle lastuamissyvyydelle.

Epäkeskisten reikien avarrus

Jos esikoneistettu reikä ja avarrustyökalu eivät ole samankeskisiä, lastuamissyvyys voi nousta reiän toisella puolella erittäin suureksi. Tätä esiintyy yleisimmin valukappaleissa.

Hyvä ratkaisu erittäin suurille lastuamissyvyyksille on porrastus. Epäsymmetriset lastuamisvoimat saattavat taivuttaa työkalua ja aiheuttaa lievää epäkeskisyyttä tai värinää varsinkin pitkillä vapaapituuksilla.

Tarkistuslista rouhinta-avarrukseen

- Valitse moniteräinen (kolme tai kaksi terää) tai yksiteräinen avarrus tai porrastus

- Valitse mahdollisimman iso liitoskoko

- Valitse sopiva asetuskulma

- Varmista tehokas lastunhallinta. Lyhyet/kovat lastut voivat aiheuttaa värinää, ja pitkät lastut saattavat huonontaa pinnankarheutta ja johtaa terärikkoon

- Pohjarei'issä lastunpoistoa tehostavat vaakakarainen kone ja lastuamisnesteen käyttö

- Terägeometrian ja laadun valitseminen:

- Valitse mahdollisimman lyhyt vapaapituus. Jos vapaapituus on yli 4 x liitoskoko, käytä värinävaimennettuja työkaluja.

- Valitse sopivat lastuamisarvot ja ota huomioon vapaapituus.

Huom: Älä käytä yhtä aikaa syötön ja lastuamissyvyyden maksimiarvoja. Tehokkaan lastunpoiston varmistamiseksi lastuamisnopeuden lähtöarvoksi suositellaan maks. 200 m/min (656 ft/min) - Iso nirkonsäde (RE) parantaa prosessin varmuutta ja mahdollistaa isomman syötön, mutta saattaa aiheuttaa myös värinää. Nirkonsäteen lähtöarvoksi suositellaan 0.8 mm (0.031 in)

- Käytä positiivisia teriä, sillä niiden aiheuttamat lastuamisvoimat ovat negatiivisia teriä pienempiä

- Tukevissa olosuhteissa negatiiviset terät ovat taloudellisempi vaihtoehto, samoin vahvoja teriä ja varmaa prosessia edellyttävissä kuormittavissa töissä

- Liian pieneltä leveydeltä lastuava terä voi aiheuttaa kitkasta johtuvaa värinäalttiutta

- Mitä tukevampi työkalun kiinnitys karaan on, sitä tukevampaa lastuaminenkin on

- Liian pitkä kosketusleveys (iso lastuamissyvyys ja/tai syöttö) voi aiheuttaa värinäalttiutta

- Varmista, että koneen vääntö ja teho riittävät aiottuun työhön

- Wiper-terät parantavat pinnankarheutta, mutta niitä ei suositella ei-tukeviin olosuhteisiin eikä pitkille vapaapituuksille

- Varmista, että työkalun ja työkappaleen kiinnitys ovat asianmukaiset

- Käytä lastuamisnestettä lastunpoiston tehostamiseksi, terien kestoiän pidentämiseksi ja reiän muototarkkuuden varmistamiseksi

- Moniteräistä avarrinta käytettäessä suositellaan isoa lastuamissyvyyttä ja syöttöä, varsinkin pitkillä vapaapituuksilla. Huom: Älä käytä maksimilastuamissyvyyttä ja -syöttöä yhtä aikaa

- Paras syöttönopeus saadaan moniteräisellä avartimella. Jos tarvitaan erittäin suuri lastuamissyvyys, porrastus voi olla tuottavampi menetelmä, koska tällöin jaksoajat saadaan mahdollisimman lyhyiksi ja työkalujen määrä voidaan saada pienemmäksi

Ks. myös yleissuositukset osiosta Käyttö – avarrus.

Katso oheisista käsittelyohjeista suositeltu kiristysmomentti.

Avarrus

Avarrus on menetelmä, jossa olemassa olevaa reikää laajennetaan tai sen laatua parannetaan.... chevron_right

Viimeistelyavarrus

Hienoavarruksessa viimeistellään olemassa oleva reikä niin, että toleranssi-, sijainti-... chevron_right

Sisäsorvaus

Sisäsorvauksessa koneistetaan työkappaleen sisähalkaisija. Sisäsorvauksen yleisimpiä... chevron_right

Poraus

Porausvaiheet sijoittuvat usein valmistusprosessin loppupuolelle, jolloin edeltävät... chevron_right