Mitä on muotojyrsintä?

Erilaisten muotojen jyrsintä on yleinen jyrsintätyö. Rouhintaan ja puolikarkeaan koneistukseen käytetään pyöreäteräisiä ja nurkkapyöristettyjä jyrsimiä, ja viimeistelyyn ja hienotyöstöön käytetään sädevarsijyrsimiä.

Muotojyrsintä

Muotojyrsintä tarkoittaa koverien ja kuperien pintojen moniakselista jyrsintää kaksi- tai kolmiulotteisesti. Mitä suurempi on työkappale ja mitä monimutkaisempia jyrsittävät muodot, sitä tärkeämpää on suunnitella prosessi huolellisesti.

Koneistusprosessit jaetaan ainakin kolmeen vaiheeseen:

- rouhinta/puolikarkea koneistus

- väliviimeistely

- viimeistely.

Joskus vaaditaan myös hienotyöstöä, johon usein käytetään suurnopeuskoneistusta. Jäljelle jätetyn työvaran poisto eli ns. jäännösjyrsintä sisältyy väliviimeistelyyn ja viimeistelyyn. Parhaan tarkkuuden ja tuottavuuden saamiseksi rouhinta ja viimeistely on suositeltavaa tehdä eri koneissa ja käyttää kumpaankin vaiheeseen siihen optimoituja työkaluja.

Viimeistelyyn suositellaan 4-/5-akselista konetta, jossa on kehittynyt ohjelmisto ja ohjelmointimahdollisuudet. Tämä vähentää huomattavasti aikaa vievää manuaalista viimeistelyä tai jopa eliminoi sen kokonaan. Lopputulokseksi saadaan parempi geometrinen tarkkuus ja pinnanlaatu.

Työkalun valinta

Rouhintaan ja puolikarkeaan koneistukseen optimoidut työkalut:

pyöreäteräiset ja nurkkapyöristetyt jyrsimet.

Jyrsimet viimeistelyyn ja hienotyöstöön:

sädevarsijyrsimet ja nurkkapyöristetyt jyrsimet.

|  |  |  | |

| Pyöreät terät | Kääntöteräiset sädevarsijyrsimet | Sädevarsijyrsimet vaihtoteräpäällä | Täyskovametalliset sädevarsijyrsimet | |

| Kone/karakoko | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Vaadittava tukevuus | Suuri | Kohtalainen | Kohtalainen | Pieni |

| Rouhinta | Erittäin hyvä | Hyvä | Tyydyttävä | Tyydyttävä |

| Viimeistely | Tyydyttävä | Tyydyttävä | Erittäin hyvä | Erittäin hyvä |

| Lastuamissyvyys ap | Kohtalainen | Kohtalainen | Pieni | Pieni |

| Monipuolisuus | Erittäin hyvä | Erittäin hyvä | Erittäin hyvä | Erittäin hyvä |

| Tuottavuus | Erittäin hyvä | Hyvä | Hyvä | Hyvä |

Tarkistuslista muotojyrsintään

Parhaan työkalun ja sopivimman menetelmän valitsemiseksi on syytä käydä työkappaleen muodot huolellisesti läpi.

- Määritä pienimmät säteet ja syvimmät taskut.

- Arvioi lastuttava ainemäärä.

- Mieti, miten työkalu ja työkappale kannattaa kiinnittää, niin että värinäalttius on mahdollisimman vähäinen. Hyvän geometrisen tarkkuuden takaamiseksi kaikkien koneiden tulisi olla kyseiseen työhön optimoituja.

- Käyttämällä viimeistelyyn ja hienotyöstöön omia, tarkkoja koneitaan voidaan vähentää aikaa vievää käsikiillotusta tai jopa välttää se kokonaan.

- Joskus merkittävien säästöjen saaminen edellyttää kehittyneen ohjelmointitekniikan käyttöä. Tarkkaan jyrsintään lähelle lopullista muotoa ja parhaan pinnankarheuden saamiseksi kannattaa käyttää täyskovametallisia varsijyrsimiä ja suurnopeuskoneistusta.

- Isojen työkappaleiden rouhinta ja väliviimeistely on pääsääntöisesti tuottavinta tavanomaisilla menetelmillä ja työkaluilla. Poikkeus on alumiini, jonka osalta suuria nopeuksia käytetään myös rouhintaan.

Miten vähentää värinää

Värinä on ongelmallinen ilmiö koneistettaessa syviä muotoja pitkillä vapaapituuksilla. Yleisiä tapoja värinöiden eliminointiin on lastuamissyvyyden tai -nopeuden tai syötön pienentäminen.

- Käytä jäykkiä moduulityökaluja, jotka takaavat mahdollisimman pienen heiton.

- Modulaariset työkalut ovat myös monikäyttöisempiä ja paremmin yhdisteltävissä.

- Jos työkalun kokonaispituus mittapisteestä teräsärmän uloimpaan kohtaan on yli 4−5 kertaa työkalun halkaisija mittapisteessä, käytä värinävaimennettua jyrsintä tai jatkokappaletta.

- Jos taivutusjäykkyyttä on oleellisesti lisättävä, käytä kovametallisia jatkokappaleita.

- Jos karanopeus on yli 20 000 r/min, käytä tasapainotettuja työkaluja ja pitimiä.

- Käytä jatko- ja liitäntäkappaleissa mahdollisimman isoa halkaisijaa suhteessa jyrsimen halkaisijaan.

- 1 mm:n (0.039 in) ero radiaalisuunnassa pitimen ja työkalun välillä on riittävä. Käytä ylikokoisia jyrsimiä.

- Pistojyrsintä on vaihtoehtoinen menetelmä jyrsintään erittäin pitkillä työkaluilla.

Jatka työkalua vaiheittain

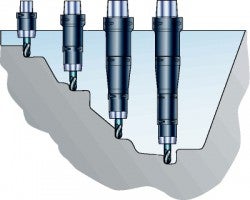

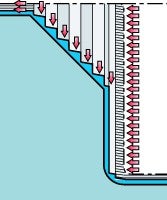

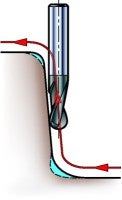

Jos rouhinnan viimeinen ylimeno on syvällä kappaleessa, paras tuottavuus saadaan pidentämällä työkalua vaiheittain.

- Aloita lyhimmällä jatkokappaleella, sillä tuottavuus huononee ja värinäalttius kasvaa työkalun pituuden mukana.

- Vaihda jatkokappale vaiheittain pidempään ohjelmassa määrätyissä kohdissa. Sopivat vaihtopaikat määräytyvät syvennyksen muodon mukaan.

- Muuta lastuamisarvot aina työkalun pituuden mukaan mahdollisimman tuottaviksi.

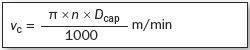

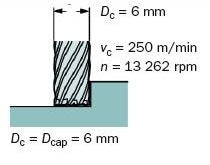

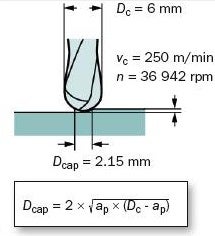

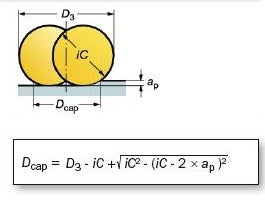

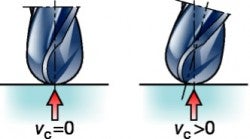

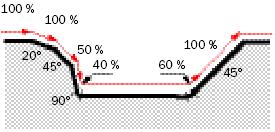

Todellinen lastuamisnopeus

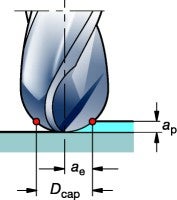

Kun sädevarsijyrsimen tai pyöreäteräisen jyrsimen lastuamisnopeus lasketaan nimellisen halkaisijan perusteella, todellinen lastuamisnopeus, vc, jää paljon pienemmäksi, jos lastuamissyvyys, ap on pieni. Pöytäsyöttö ja tuottavuus heikentyvät olennaisesti.

Lastuamisnopeuslaskelmissa kannattaa käyttää todellista lastuavaa, ts. tehollista halkaisijaa, Dcap.

Varsijyrsin kulmajyrsintään

Sädevarsijyrsin

Pyöreäteräinen jyrsin

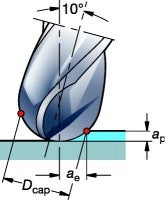

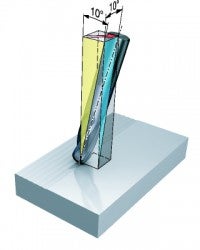

Kärkijyrsintä – jyrsimen kallistaminen

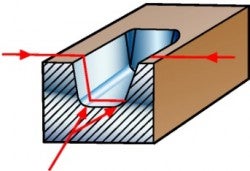

Sädevarsijyrsimellä lastuttaessa teräsärmien kriittisin kohta on jyrsimen keskiö, jossa lastuamisnopeus lähestyy epäedullisesti nollaa. Heikkoutena on lastunpoisto jyrsimen keskiöstä, koska poikkisärmän kohdalla on vähän tilaa.

Siksi suosittelemme kallistamaan jyrsintä tai työkappaletta 10–15°, jolloin jyrsin ei enää lastua keskiöllään.

- Pienin lastuamisnopeus kasvaa.

- Terien kestoikä pitenee ja lastunmuodostus tehostuu.

- Parempi pinnankarheus

Esimerkki poraavista jyrsimistä

Keskiö, z = 2

Kehä, z = 4

Z = 2

Z = 4

Pieni lastuamissyvyys

Lastuttaessa pyöreäteräisellä jyrsimellä tai sädevarsijyrsimellä pienillä lastuamissyvyyksillä lastuamisnopeutta, vc, voidaan kasvattaa, koska kukin teräsärmä lastuaa vain lyhyen ajan kerrallaan. Myös terän kuumenemiselle jää vähemmän aikaa, joten teräsärmän ja työkappaleen lämpötilat jäävät alhaisemmiksi. Myös teräsyöttöä, fz voidaan kasvattaa, koska lastut ohenevat.

Pieni lastuamissyvyys

Esimerkki: pieni lastuamissyvyys, pystysuora vs. kallistettu jyrsin

Esimerkki osoittaa, miten lastuamisnopeutta voidaan kasvattaa, kun suhde ae/ap on pieni. Samalla voidaan nähdä jyrsimen kallistamisesta saatava hyöty.

Täyskovametallinen sädevarsijyrsin

Dc = 10 mm, laatu GC 1610.

Materiaali: teräs, 400 HB

Lastuamisarvosuositukset isolla lastuamissyvyydellä ap - Dc/2:

vc = 170 m/min

fz = 0.08 mm/r = hex

apVäliviimeistely – 2 mm (0.079 in) vc – 300 m/min (984 ft/min) Nopeutta voidaan kasvattaa pienen lastuamissyvyyden | vc hex vf Dc = 10 mm (0.394 in) | vc hex vf Dc = 10 mm (0.394 in) |

vc – 5 x 170 = 850 m/min (557–2789 ft/min) Huom: fz aeHienotyöstö - 0.1 mm | Pystysuoraan lastuavaa jyrsintä ei suositella hienotyöstöön. | vc hex vf Dc = 10 mm (0.394 in) |

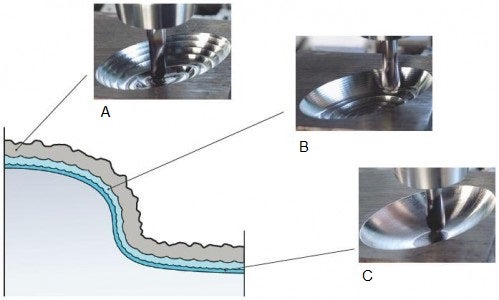

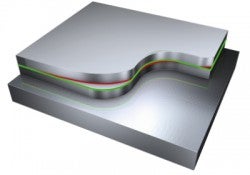

Tuottavuus muotojyrsinnässä: tasainen ainevahvuus

A: Rouhinta

B: Väliviimeistely

C: Viimeistely ja hienotyöstö

Tasainen ainevahvuus on yksi muotojyrsinnän hyvän ja tasaisen tuottavuuden peruskriteereistä, eritoten suurilla lastuamisnopeuksilla.

- Jotta näissä töissä, jotka ovat tavallisia muotinvalmistuksessa, saataisiin paras tuottavuus, on tärkeää sovittaa jyrsimen koko kulloiseenkin työhön.

- Perustavoite on saada kauttaaltaan tasainen työvara eli ainevahvuus sekä pitää jyrsimen kuormituksen ja liikesuunnan muutokset vähäisinä.

Usein, varsinkin kevyessä rouhinnassa ja väliviimeistelyssä, on parempi jakaa koneistusvaihe yhden jyrsimen sijasta usealle eri kokoiselle jyrsimelle, isoimmasta pienimpään.

- Viimeistelyssä paras laatu saadaan, kun työkappaleessa on edellisten vaiheiden jäljiltä mahdollisimman pieni työvara.

- Tavoitteena tulisi aina olla, että jo ennen viimeistelyä päästään mahdollisimman lähelle lopullisia muotoja.

- Luotettavaa lastuamista

Tasaisen ainevahvuuden edut

- Eräät väliviimeistely- ja käytännössä kaikki viimeistelyvaiheet voidaan koneistaa osin ja joskus jopa kokonaan miehittämättöminä.

- Koneen johteet, kuularuuvit ja karalaakerit joutuvat pienemmälle rasitukselle.

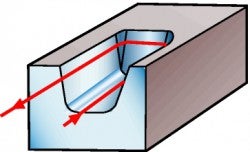

Taskun avaaminen umpinaiseen työkappaleeseen

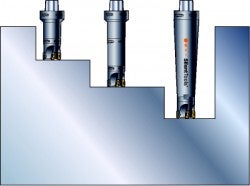

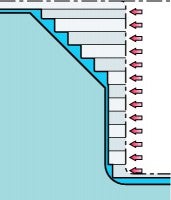

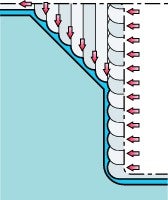

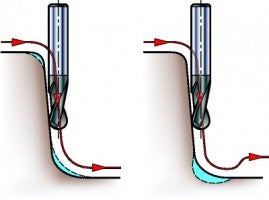

- Syvennyksen avaukseen on tärkeää valita menetelmä, joka minimoi lastuamissyvyyden ap ja jättää tasaisen työvaran muotojyrsintää varten.

- Kulma-, taso- ja varsijyrsimet sekä siilijyrsimet jättävät porrasmaisen työvaran, joka on myöhemmin poistettava. Seurauksena on lastuamisvoimien heilahtelua ja työkalun taipumia. Tällöin viimeistelyyn jää epätasainen työvara, mikä vaikuttaa lopullisen muodon geometriseen tarkkuuteen.

- Käytä pyöreäteräisiä jyrsimiä, jotta ylimenojen välille ei jää liian suuria pykäliä ja muotojyrsintään jää siten tasaisempi työvara. Näin työn lopullinen laatu saadaan paremmaksi.

- Kolmas vaihtoehto on suurille syötöille sopiva jyrsin. Sillä saadaan myös pieni ja tasainen työvara, ts. matalat portaat, koska lastuamissyvyys on pieni.

Kulmajyrsin,

jättää ison ja epätasaisen työvaran

Pyöreäteräinen jyrsin,

jättää pienen työvaran

Jyrsin suurelle syötölle,

jättää pienen työvaran

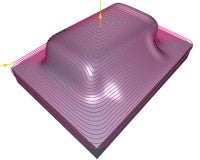

Kopiojyrsintä

Perinteinen ja helpoin muotojyrsinnän ohjelmointitapa taskua koneistettaessa on tavanomainen kopiojyrsintä, jossa jyrsin aloittaa lastuamisen useita kertoja ja välillä irtoaa kappaleesta. Tällöin kuitenkin suorituskykyisten ohjelmistojen, koneiden ja työkalujen ominaisuudet menevät osittain hukkaan. Kopiojyrsintään kannattaa käyttää konetta, jossa on ennakoiva ohjelmisto (look ahead), millä voidaan välttää työstöradan ongelmakohdat.

Menetelmiä, työstöratoja, jyrsimiä ja pitimiä on syytä tarkastella avoimin mielin.

− Terän keskiössä kova kuormitus

− Syöttörajoituksia

− Terien kestoikä lyhyempi

− Mekaaninen iskukuormitus

− Muotovirheet

− Pidemmät ohjelmat ja koneistusajat

Kopiojyrsinnässä työstörata on usein yhdistelmä vasta- ja myötäjyrsintää. Usein radassa on myös runsaasti epäedullisia lastuamisen aloituksia ja irrotuksia. Jokainen aloitus ja irrotus taivuttaa jyrsintä, jolloin kappaleen pintaan jää kohouma. Seuraavaksi lastuamisvoimat ja jyrsimen taipuma pienenevät ja irrotuskohtaan jää hiukan ainetta lastuamatta.

Yhteenveto

- Jyrkkien seinämien kopiojyrsintää tulee kaikin tavoin välttää. Pistojyrsinnässä lastunpaksuus on suuri ja lastuamisnopeuden pitää olla pieni.

- Jyrsimen keskiössä on teräsärmän reunamurtumien vaara, eritoten jyrsimen osuessa syvennyksen pohjaan.

- Säädä syöttöä ohjauksen ennakointitoiminnolla. Muutoin syöttö ei hidastu riittävän nopeasti, jotta jyrsimen keskiön vaurioituminen vältettäisiin.

- Jyrsin lastuaa pitkältä matkalta koskettaessaan syvennyksen seinämään, jolloin riskinä on jyrsimen taipuminen, värinä tai terärikko.

- Sädevarsijyrsimellä lastuttaessa kriittisin alue on jyrsimen keskiö, koska siellä lastuamisnopeus on nolla. Vältä jyrsimen keskiöllä lastuamista. Käytä otsajyrsintää ja helpota lastuamista kallistamalla karaa tai työkappaletta.

- Hiukan parempi ratkaisu on koneistaa jyrkät seinämät jyrsintä nostamalla, koska tällöin lastunpaksuus on suurimmillaan hiukan edullisemmassa nopeudessa.

Riski: lastutaan liikaa

Nostaminen:

Maksimilastunpaksuus suositusnopeudella vc.

Syvennyksen pohja:

Reunamurtumien riski jyrsimen keskiössä.

Muotovirheet yleisiä, eritoten suurnopeuskoneistuksessa.

Pistäminen:

Suuri lastunpaksuus hyvin pienellä nopeudella vc.

Syötön pienennys terien kestoiän lyhenemisen välttämiseksi

Vuoroittainen jyrsintä ylös ja alas altistaa jyrsimen vaihteleville vääntymille ja lastuamisvoimille. Pienentämällä syöttöä työstöradan kriittisissä osissa teräsärmän reunamurtumien riski vähenee. Näin prosessista saadaan varmempi ja terien kestoikä pitenee.

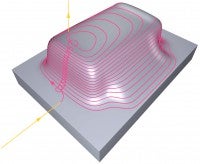

Ratajyrsintä

Pelkkää kappaleen ”viipalointia” vakio-Z-tasolla edullisempi vaihtoehto on käyttää ratajyrsintäratoja yhdessä myötäjyrsinnän kanssa. Tulokseksi saadaan:

+ Huomattavasti lyhyempi koneistusaika

+ Kone ja työkalu tehokkaampaan käyttöön

+ Jyrsityille muodoille parempi geometrinen tarkkuus

+ Vähemmän aikaa vievää viimeistelyä ja käsikiillotusta

+ Hallittu lastuamisnopeus - ve

+ Suurnopeuskoneistus mahdollista

+ Suuret syötöt

+ Pitkä terien kestoikä

+ Varmuus

Ohjelmointi on kylläkin vaativampaa ja vie jonkin verran enemmän aikaa, mutta ohjelmointiin käytetty aika saadaan kuoletettua nopeasti, koska konetunnin hinta on yleensä ohjelmointituntiin verrattuna kolminkertainen. Kopiojyrsintään kannattaa käyttää konetta, jossa on ennakoiva ohjelmisto (look ahead), millä voidaan välttää työstöradan ongelmakohdat.Yhteenveto

- Ratatyyppinen työstörata, esim. porrasjyrsintä, on myötäjyrsinnän onnistumisen kannalta paras valinta.

- Kun jyrsimen lieriöpintaa käytetään ratajyrsintään, saadaan usein tulokseksi parempi tuottavuus, koska tehollinen halkaisija ja lastuavien terien määrä ovat suuremmat.

- Jos koneen karanopeus on vaatimaton, ratajyrsinnän avulla lastuamisnopeus saadaan pysymään tasaisena ja hallinnassa.

- Ratajyrsinnällä voidaan myös minimoida kuormien ja liikesuuntien äkilliset muutokset. Tämä on erityisen tärkeää jyrsittäessä suurella nopeudella/syötöllä tai koneistettaessa karkaistuja aineita, koska prosessi on tällöin herkempi taipumia tai värinää aiheuttaville muutoksille.

- Terille saadaan pitkä kestoikä lastuamalla mahdollisimman tasaisesti ja yhtäjaksoisesti.

Huom! Vältä lastuamista jyrsimen keskiöllä, jossa lastuamisnopeus on nolla.

Työstöratastrategiat

Kaksiakselinen vakio-Z-rata Rouhinnasta viimeistelyyn

Porrasjyrsintä vakio-Z-tasolla

- Yleinen, kun käytettävissä on CAM-ohjattu profiilikorkeuden rajoitus

- Juoheva jyrsinnän aloitus ja irrotus

- Helppo ohjelmoida

- Laaja työkaluvalikoima

Kolme–viisiakselinen nouseva/laskeva työstörata viimeistely.

Muodon jyrsintä nousevalla/laskevalla työstöradalla

- Juohevat suunnan muutokset

- Hyvä muototarkkuus ja pinnankarheus

- Profiilinkorkeus hyvin hallinnassa

- Jatkuva lastuaminen

- Lyhyet ohjelmat

- Lyhyt työkalu

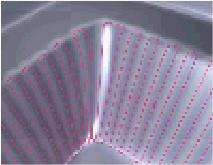

Muotojyrsityt pinnat

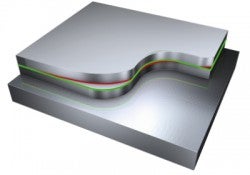

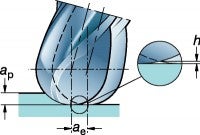

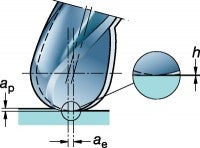

Hyvä pinta ja luotettava prosessi saadaan käyttämällä myötäjyrsintää ja kallistamalla jyrsintä noin 10° kahdessa suunnassa. Sädevarsijyrsin tai säteellinen terä jättää pykälikkään pinnan, jonka profiilinsyvyys, h, riippuu

- lastuamisleveydestä, ae

- teräsyötöstä, fz

Muita oleellisia tekijöitä ovat lastuamissyvyys, ap, joka vaikuttaa lastuamisvoimiin, sekä jyrsimen heitto. Parhaat tulokset saadaan

- käyttämällä tarkkaa hydrauli-istukkaa ja Coromant Capto® -kiinnitystä

- minimoimalla työkalun vapaapituus.

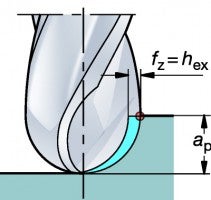

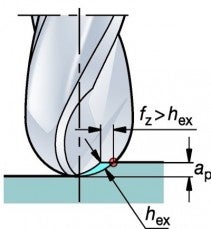

Rouhinta ja puolikarkea jyrsintä

Jos teräsyöttö on paljon pienempi kuin lastuamisleveys ja -syvyys, pinnan profiilinkorkeus jää huomattavasti pienemmäksi syöttösuunnassa.

Viimeistely ja hienotyöstö

Ihanteellisinta on koneistaa kaikkiin suuntiin sileä, symmetrinen pintarakenne, joka on helppo kiillottaa riippumatta kiillotusmenetelmästä.

Tähän päästään, kun fz ≈ ae.

Paras pinta saadaan käyttämällä hienotyöstöön aina kaksiteräistä jyrsintä kallistetussa asennossa.

Puolikarkea koneistus, fz paljon pienempi kuin ae

.

Hienotyöstö, kallistettu jyrsin ja fz yhtä suuri kuin ae

.

Teräpäät muotojyrsintään

Millaiseen käyttöön Eri materiaalien muotojyrsintä samalla työkalulla Edut ja ominaisuudet Geometriat... chevron_right

Laskutelineen runkoputki

Tyypillisiä laskutelineosia ovat joustintuen eri osat, liukuputket, telipalkit, vinotuet... chevron_right

CoroMill® Plura, täyskovametallinen sädevarsijyrsin mikrojyrsintään

Millaiseen käyttöön? Pienten kappaleiden muotojyrsintään Edut ja ominaisuudet Sädevarsijyrsimet... chevron_right

CoroMill 216F

CoroMill -sädevarsijyrsimen viimeistelymalli on kehitetty muottien ja suihkumoottoreiden... chevron_right