Teräaineet

Johdanto

Teräaineen ja -laadun valinta on koneistuksen onnistumisen kannalta tärkeä päätös.

On siis tärkeää tuntea teräaineiden perusominaisuudet ja suorituskyky, jotta kuhunkin työhön voidaan valita sopiva terä. Huomioon on otettava lastuttava materiaali, työkappaleen ominaisuudet, mm. muoto, koneistusolosuhteet sekä vaadittu pinnankarheus.

Tämän osan tarkoituksena on antaa tietoa kunkin teräaineen eduista ja käyttösuosituksista.

Eri teräaineilla on vaihteleva yhdistelmä kovuutta, sitkeyttä ja kulumiskestävyyttä, ja ne jaetaan ominaisuuksiensa perusteella laaduiksi. Yleisesti ottaen hyvältä teräaineelta edellytetään seuraavia ominaisuuksia:

- kovuus – kestää viistekulumista ja vastustaa muodonmuutoksia

- sitkeys – kestää murtumatta

- ei reagoi lastuttavien aineiden kanssa

- kemiallinen stabiilius – kestää hapettumista ja diffuusiota

- kestää äkillisiä lämpötilan muutoksia.

Pinnoitettu kovametalli

- Pinnoitus – CVD

- Pinnoitus – PVD

- Kovametalli

Millainen on pinnoitettu kovametalli teräaineena?

80–90 % kaikista lastuavista teristä on nykyisin pinnoitettua kovametallia. Sen suosio johtuu erittäin hyvästä yhdistelmästä kulumiskestävyyttä ja sitkeyttä sekä siitä, että kovametallista voidaan muotoilla mutkikkaitakin muototeriä.

Pinnoitettu kovametalli on nimensä mukaan kovametallinen terä, jossa on pinnoite. Yhdessä ne muodostavat käyttötarkoitukseensa optimoidun terälaadun.

Pinnoitetut kovametallit ovat ensisijainen valinta monenlaisiin työkaluihin ja töihin.

Pinnoitus – CVD

Määritelmä ja ominaisuudet

Kemiallinen kaasufaasipinnoitus (Chemical Vapor Deposition, CVD). Perustuu 700–1050 °C:n lämpötiloissa tapahtuviin kemiallisiin reaktioihin.

CVD-pinnoitteet ovat erittäin kulumiskestäviä, ja niiden tarttuvuus kovametalliin on erinomainen.

Ensimmäisessä CVD-pinnoitetussa kovametallilaadussa oli yksinkertainen titaanikarbidikerros (TiC). Alumiinioksidipinnoitteet (Al2O3) ja titaaninitridipinnoitteet (TiN) tulivat markkinoille myöhemmin. Uudempia pinnoitteita ovat modernit titaanikarbonitridit (MT-Ti(C,N) ja MT-TiCN, myös MT-CVD), jotka parantavat laatujen ominaisuuksia suojaamalla tehokkaammin kovametallipintaa.

Modernit CVD-pinnoitteet ovat MT-Ti(C,N)-, Al2O3- ja TiN-yhdistelmiä. Mikrorakenteen optimointi ja jälkikäsittelyt ovat parantaneet pinnoitteiden ominaisuuksia jatkuvasti niin tarttuvuuden, sitkeyden kuin kulumiskestävyydenkin osalta. Tutustu Inveio™-teknologiaan.

MT-Ti(C,N) – Antaa kovuutta ja siten abrasiivisen kulumisen kestoa, mikä vähentää viistekulumista.

CVD-Al2O3 – Kemiallisesti inertti aine, joka johtaa heikosti lämpöä ja parantaa siksi kuoppakulumisen kestoa. Toimii myös lämpösuojana parantaen plastisten muodonmuutosten kestoa.

CVD-TiN – Parantaa kulumiskestävyyttä ja helpottaa kulumisen seurantaa.

Jälkikäsittelyt – Parantavat terän särmäsitkeyttä hakkaavassa lastuamisessa ja vähentävät kuoriutumistaipumusta.

Käyttöalueet

CVD-pinnoitetut laadut ovat ensisijainen valinta laajalti eri käyttöalueilla, joissa ensisijaista on kulumiskestävyys, esimerkiksi teräksen yleis- ja sisäsorvaus, jossa CVD-pinnoitteen antamasta kuoppakulumisen kestosta on etua, sekä ruostumattomien terästen yleissorvaus ja ISO P-, ISO M- ja ISO K -aineiden jyrsintä. Porauksessa CVD-laatuja käytetään yleensä kehäterinä.

Pinnoitus – PVD

Määritelmä ja ominaisuudet

Fysikaalinen kaasufaasipinnoitus (Physical Vapor Deposition, PVD) tapahtuu suhteellisen matalissa lämpötiloissa (400–600 °C). Prosessissa höyrystetään metallia, joka reagoi esimerkiksi typen kanssa ja kondensoituu terän pinnalle kovaksi nitridipinnoitteeksi.

Kovuutensa ansiosta PVD-pinnoitteet parantavat terälaadun kulumiskestävyyttä. Pinnoitteen aiheuttamat puristusjännitykset lisäävät myös särmäsitkeyttä ja kampamurtumien kestoa. Tutustu Zertivo™-teknologiaan.

PVD-pinnoitteiden tärkeimmät raaka-aineet luetellaan alla. Modernit pinnoitteet sisältävät näitä aineita erilaisina kerroksina ja/tai lamelleina. Lamellipinnoitteissa on useita ohuita (suuruusluokka nanometrejä) kerroksia, mikä lisää pinnoitteen kovuutta entisestään.

PVD-TiN – Ensimmäinen PVD-pinnoite valmistettiin titaaninitridistä. Se on kullan värinen ja ominaisuuksiltaan yleiskäyttöinen.

PVD-Ti(C,N) – Titaanikarbonitridi on TiN:ä kovempaa ja parantaa viistekulumisen kestoa.

PVD-(Ti,Al)N – Titaanialumiininitridissä suuri kovuus yhdistyy hapettumisen kestoon, mikä parantaa terän yleistä kulumiskestävyyttä.

PVD-oksidi – Näiden pinnoitteiden käyttöperusteita ovat kemiallinen inerttiys ja hyvä kuoppakulumisen kesto.

Käyttöalueet

PVD-pinnoitettuja terälaatuja suositellaan teriin, joissa vaaditaan sekä sitkeyttä että terävyyttä, sekä tahmeiden aineiden lastuamiseen. Tällaisia sovelluksia on paljon, esimerkiksi täyskovametalliset varsijyrsimet ja porat sekä suurin osa urien ja kierteiden koneistukseen ja jyrsintään tarkoitetuista laaduista. PVD-pinnoitettuja laatuja käytetään laajasti myös viimeistelyyn ja porien keskiöterinä.

Kovametalli

Määritelmä ja ominaisuudet

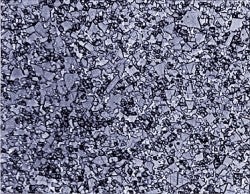

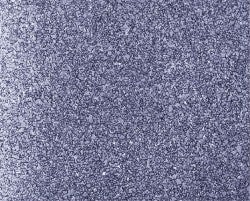

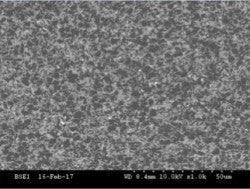

Kovametalli on jauhemetallurgisesti valmistettu komposiittimateriaali, jossa volframikarbidin (WC) hiukkaset ovat yhdistyneenä runsaasti kobolttia (Co) sisältävään sideaineeseen. Metallien lastuamiseen käytettävistä kovametalleista yli 80 % on kovan faasin volframikarbidia. Myös kuutiohilaiset karbonitridit ovat tärkeitä ainesosia varsinkin gradienttisintratuissa laaduissa. Kovametalliterä muotoillaan joko jauhemaisesta raaka-aineesta puristamalla tai ruiskupursottamalla, minkä jälkeen teräaihio sintrataan lopulliseen tiheyteensä.

Volframikarbidin raekoko on yksi tärkeimmistä terälaadun kovuuteen ja sitkeyteen vaikuttavista tekijöistä: mitä hienompi raekoko, sitä kovempi terälaatu tietyllä sideainepitoisuudella.

Runsaasti kobolttia (Co) sisältävän sideaineen määrä ja koostumus määrää laadun sitkeyden ja plastisten muodonmuutosten keston. Jos WC:n raekoko pysyy samana, suurempi sideainepitoisuus lisää laadun sitkeyttä, mutta huonontaa samalla plastisen muodonmuutoksen kestoa. Liian alhainen sideainepitoisuus saattaa tehdä teräaineesta hauraan.

Kuutiohilaisia karbonitridejä, eli γ-faasi, lisätään yleensä terälaatuun kuumakovuuden parantamiseksi sekä gradienttisintrausta varten.

Gradienttisintrauksen tarkoituksena on parantaa plastisten muodonmuutosten kestoa ja särmäsitkeyttä. Tällöin kuutiohilaiset karbonitridit konsentroituvat teräsärmään, jolloin kuumakovuus paranee siellä, missä sitä tarvitaankin. Runsaasti volframikarbidia sisältävä sideaine estää teräsärmän takana säröjä ja lastuhakkauman aiheuttamia murtumia.

Käyttöalueet

WC:n raekoko karkea tai puolikarkea

Kovametalleilla, joissa WC:n raekoko on karkeasta puolikarkeaan, on ylivoimainen yhdistelmä kuumakovuutta ja sitkeyttä. Niitä käytetään CVD- tai PVD-pinnoitettuina laatuina kaikkeen koneistukseen.

WC:n raekoko hieno tai erittäin hieno

Kun WC:n raekoko on hieno tai erittäin hieno, särmistä saadaan terävät, ja terävää särmää voidaan vahvistaa PVD-pinnoitteella. Nämä laadut kestävät erinomaisesti jaksottaista mekaanista kuormitusta ja lämpökuormitusta. Tyypillisiä käyttöalueita ovat täyskovametalliset porat ja varsijyrsimet, katkaisu- ja uransorvausterät, jyrsintä sekä viimeistelylaadut.

Gradienttisintratut kovametallit

Gradienttisintrattujen lajien kaksijakoinen luonne sopii hyvin yhdessä CVD-pinnoitteiden kanssa moniin terästen ja ruostumattomien terästen ensisijaisiin sorvaus- sekä katkaisu- ja uransorvauslaatuihin.

Pinnoittamaton kovametalli

Millainen on pinnoitettu kovametalli teräaineena?

Pinnoittamattomien kovametallilaatujen osuus kaikista teristä on erittäin pieni. Näiden laatujen raaka-aineena on joko pelkkä WC/Co, tai ne sisältävät runsaasti kuutiohilaisia karbonitridejä.

Käyttöalueet

Tyypillisiä käyttöalueita ovat kuumalujien superseosten ja titaaniseosten koneistus sekä karkaistujen aineiden sorvaus pienillä nopeuksilla.

Pinnoittamattoman kovametalliterä kuluu nopeasti mutta hallitusti, ja terä on itseteroittuva.

Cermet

Millainen on cermet teräaineena?

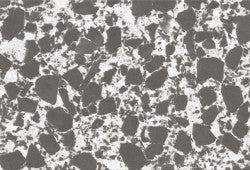

Cermet on kovametalli, jossa on titaanipohjaisia kovia hiukkasia. Nimi cermet tulee sanoista ceramic ja metal (keraaminen, metalli). Alunperin cermet oli TiC:stä ja nikkelistä koostuva komposiitti. Modernit cermetit ovat nikkelittömiä ja koostuvat hiukkasista, joiden ydin on titaanikarbonitridiä Ti(C,N), toisesta kovasta faasista (Ti,Nb,W)(C,N) sekä runsaasti volframia sisältävästä kobolttisideaineesta.

Ti(C,N) lisää kulumiskestävyyttä, toinen kova faasi parantaa plastisten muodonmuutosten kestoa ja kobolttipitoisuus säätelee sitkeyttä.

Kovametalleihin verrattuna cermetit ovat kulumiskestävämpiä, ja niillä on vähemmän kuoriutumistaipumusta. Toisaalta cermetien puristuslujuus on pienempi ja lämpöshokkien kesto heikompi. Cermetien kulumiskestävyyttä voidaan parantaa PVD-pinnoittamalla.

Käyttöalueet

Cermet-laatuja käytetään tahmeiden aineiden lastuamiseen, jossa ongelmana on irtosärmänmuodostus. Cermetien itseteroittuvuus pitää lastuamisvoimat pieninä vaikka lastuaminen kestäisi pitkäänkin. Viimeistelyssä tämä mahdollistaa pitkän kestoiän ja tarkat toleranssit ja jättää kiiltävän pinnan.

Tyypillisiä käyttöalueita ovat ruostumattomien terästen, pallografiittivalurautojen, niukkahiilisten terästen ja ferriittisten terästen viimeistely. Cermetit soveltuvat myös ongelmatilanteiden ratkaisuun kaikissa rauta-aineissa.

Vinkkejä:

- Käytä pientä syöttöä ja lastuamissyvyyttä

- Vaihda teräsärmä, kun viistekuluma kasvaa 0.3 mm:iin

- Vältä lämpösäröilyä ja murtumia koneistamalla ilman lastuamisnestettä

Keraami

Millainen on keraami teräaineena?

Kaikilla keraamiterillä on erinomainen kulumiskestävyys suurilla lastuamisnopeuksilla.

Keraamilaatuja on saatavissa monille käyttöalueille.

Oksidikeraamien perusaineena on alumiinioksidi (Al2O3), johon on lisätty zirkonia (ZrO2) säröilyn ehkäisemiseksi. Tuloksena on kemiallisesti erittäin vakaa materiaali, joka kuitenkin kestää huonosti lämpöshokkeja.

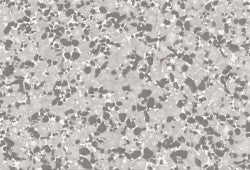

(1) Seoskeraamien rakennetta vahvistavat kuutiohilaisia karbidit tai karbonitridit (TiC, Ti(C,N)), jotka parantavat terien sitkeyttä ja lämmönjohtokykyä.

(2) Kuituvahvisteisissa keraameissa on piikarbidikuituja (SiCw), jotka parantavat ratkaisevasti terän sitkeyttä ja mahdollistavat lastuamisnesteen käytön. Kuituvahvisteiset keraamit ovat ihanteellisia Ni-pohjaisten seosten koneistukseen.

(3) Piinitridikeraamit (Si3N4) ovat oma keraamiryhmänsä, joiden pitkänomaiset kiteet muodostavat sitkeän, itseään lujittavan rakenteen. Piinitridilaadut soveltuvat hyvin harmaan valuraudan koneistukseen, mutta alhainen kemiallinen stabiilius rajoittaa niiden käyttöä muissa aineissa.

Sialonissa (SiAlON) itseään lujittavan piinitridirakenteen lujuus yhdistyy parempaan kemialliseen stabiiliuteen. Sialon-laadut ovat ihanteellisia kuumalujien superseosten koneistukseen.

(1) Seoskeraamit

(2) Kuituvahvisteiset keraamit

(3) Piinitridikeraamit

Käyttöalueet

Keraamilaadut soveltuvat laajalti monenlaisiin töihin ja aineisiin. Yleisimpiä sovelluksia on suurnopeussorvaus, mutta keraameja käytetään myös urien koneistukseen ja jyrsintään. Oikein käytettynä keraamilaaduilla voidaan saavuttaa hyvä tuottavuus. Ratkaisevaa on oikea tieto sopivista käyttökohteista ja -tavoista.

Keraamien heikkouksia ovat yleensä huono lämpöshokkien kesto ja murtumille altistava heikko sitkeys.

Monikiteinen kuutioboorinitridi

Millainen on monikiteinen kuutioboorinitridi teräaineena?

Monikiteisellä kuutioboorinitridillä, CBN, on erinomainen kuumakovuus, ja se soveltuu erittäin suurille lastuamisnopeuksille. Lisäksi sillä on hyvät sitkeysominaisuudet ja lämpöshokkien kestokyky.

Modernit CBN-laadut ovat keraamisia komposiitteja, joiden CBN-pitoisuus on 40–65 %. Keraaminen sideaine lisää CBN:n kulumiskestävyyttä; muutoin nämä laadut olisivat alttiita kemialliselle kulumiselle. Toinen teräaineryhmä ovat runsaasti CBN:ä sisältävät laadut, joiden CBN-pitoisuus ulottuu 85 %:sta lähelle 100 %:a. Näissä laaduissa saattaa sitkeyden parantamiseksi olla metallinen sideaine.

CBN-terä valmistetaan juottamalla CBN-kärki kovametalliseen perusaineeseen. Safe-Lok™-teknologia parantaa CBN-kärkien kiinnitystä negatiivisissa terissä.

Käyttöalueet

CBN-laatuja käytetään pääasiassa karkaistujen terästen (kovuus yli 45 HRc) viimeistelysorvaukseen. Kun lastuttavan aineen kovuus on yli 55 HRc, CBN on ainoa teräaine, joka voi korvata perinteiset hiontamenetelmät. Pehmeämmissä teräksissä (alle 45 HRc) on runsaammin ferriittiä, mikä huonontaa CBN:n kulumiskestävyyttä.

CBN soveltuu myös harmaiden valurautojen suurnopeusrouhintaan sekä sorvauksessa että jyrsinnässä.

Monikiteinen timantti

Millainen on monikiteinen timantti teräaineena?

PCD on komposiitti, jossa timanttipartikkeleita on sintrattu yhteen metallisen sideaineen avulla. Timantti on kaikista aineista kovin ja kestää siten parhaiten abrasiivista kulumista. Teräaineena sillä on hyvä kulumiskestävyys, mutta kemiallinen stabiilius on heikko korkeissa lämpötiloissa, jolloin se liukenee helposti rautaan.

Käyttöalueet

PCD-terien käyttö rajoittuu ei-rauta-aineiden, kuten runsaasti piitä sisältävien alumiinien, metallimatriisikomposiittien (MMC) ja hiilikuituvahvisteisten muovien (CFRP) koneistukseen. Runsaan lastuamisnesteen kanssa käytettynä PCD soveltuu myös titaanin hienotyöstöön.

Sandvik Coromantin terälaadut

Tutustu Sandvik Coromantin terä- ja laatuvalikoimaan täällä.

Sivujen tiedot auttavat valitsemaan oikean terän ja laadun terämateriaalin tai käyttöalueen perusteella.

Sorvauskäsikirja

Erikoiskovat <code>teräaineet</code> Erikoiskovat <code>teräaineet</code> Kovasorvaus... chevron_right

Sorvaustyökalut

D Sivu A153 A160 A166 A169 A174 Erikoiskovat <code>teräaineet</code> Keraamit E CN..... chevron_right

UKK

Käytännön kysymyksiä kierrätyspalvelustamme Minkälaisen hinnan yritykseni saa kierrätetyistä... chevron_right

Pyörivät työkalut

C-2900:28 - Rotating tools - global version chevron_right