Viimeistelyavarrus

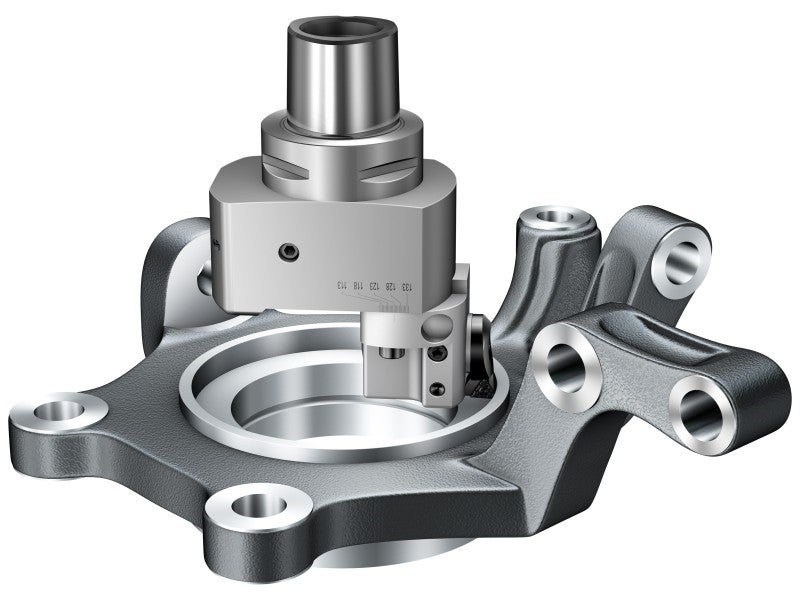

Hienoavarruksessa viimeistellään olemassa oleva reikä niin, että toleranssi-, sijainti- ja pinnankarheusvaatimukset täyttyvät. Koneistukseen käytetään pientä lastuamissyvyyttä, yleensä alle 0.5 mm (0.020 in).

Yksiteräavarrusta käytetään viimeistelyyn pienillä lastuamissyvyyksillä, kun vaaditaan tarkkoja toleransseja (IT6–IT8) tai hyvää pinnankarheutta. Hienoavarrustyökalun halkaisijaa voidaan säätää täsmällisesti mikrometrien tarkkuudella. Yhtä terää käyttämällä myös rouhinta-avartimella voidaan viimeistellä reikiä tarkimmillaan toleranssiasteeseen IT9.

Taka-avarrus

Taka-avarruksella voidaan koneistaa olakkeellinen reikä, johon ei päästä käsiksi vastakkaiselta puolelta. Taka-avarruksella voidaan myös optimoida olakkeellisen reiän samankeskisyys, koska koko reikä koneistetaan samasta asemasta.

Huom: Varmista, että avarrin mahtuu reiästä läpi ja että työkalun otsapää ei törmää työkappaleeseen. Taka-avarruksessa työkalu mahtuu reiästä, jonka minimihalkaisija on DC / 2 + BD1 / 2.

Työkalun asetus taka-avarruksessa:

- Poista ylemmän lastuamisnestereiän pidätinruuvi ja kiinnitä se alempaan nestereikään

- Tällöin nestesuihku saadaan oikeaan paikkaan (pienimmissä avartimissa pidätinruuvia ei voi kiinnittää alempaan nestereikään)

- Kierrä teräelementtiä 180°

- Käytä tarvittaessa välikappaletta

- Käännä karan pyörimissuunta

Ulkopuolinen avarrus

Hienoavarrustyökalulla voidaan koneistaa myös ulkopuolisesti, jolloin saadaan tarkka halkaisijatoleranssi.

Työkalun asetus ulkoavarruksessa:

- Käännä karan pyörimissuunta

- Käännä avarruspäätä 180°

- Ota törmäysten välttämiseksi huomioon maksimipituus l3 ja työkalun ulkohalkaisija

Ulkopuolisessa koneistuksessa luistin ja hienoavarruspään massa kiertää työkappaletta ja kehittää suuren keskipakovoiman. Siksi ulkopuolisen koneistuksen maksimilastuamisnopeus on laskettava sille halkaisijalle, joka voitaisiin koneistaa vastaavalla asetuksella normaaliin tapaan sisäpuolisesti.

Esimerkkilaskelma:

- Koneistettava ulkohalkaisija on 80 mm (3.15 in).

- Vastaava sisähalkaisija (luisti ja avarruspää samassa asemassa) on 210 mm (8.27 in)

Huom: Maksimikaranopeutta laskettaessa koneistettavaan halkaisijaan pitää aina lisätä 130 mm (5.12 in) - Maksimilastuamisnopeus esimerkin CoroBore® 825:lle sisäpuolisessa koneistuksessa on 1200 m/min (3937 ft/min)

- Lastuamisnopeus 1200 m/min (3937 ft/min) ja halkaisija 210 mm (8.27 in) antavat karanopeudeksi 1820 r/min. Toisin sanoen 1820 r/min on suurin karanopeus, jolla tässä luistin ja avarruspään asennossa saa ajaa

- Ulkopuolisessa koneistuksessa 1820 r/min vastaa 80 mm:n (3.15 in) halkaisijalla 460 m/min:n (1509 ft/min) lastuamisnopeutta

Viimeistelyterien valitseminen

Positiiviset terät ovat ensisijainen valinta kaikkeen hienoavarrukseen, koska niillä saadaan negatiivisia teriä pienemmät lastuamisvoimat. Saatavissa on myös laaja valikoima terägeometrioita.

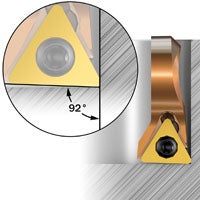

Hienoavarruksessa tulisi käyttää vähintään 90°:n asetuskulmaa, jotta radiaaliset lastuamisvoimat olisivat mahdollisimman pienet ja vältytään värinöiltä.

Suurimmassa osassa Sandvik Coromantin hienoavarrustyökaluista on 92°:n asetuskulma, jolla voidaan koneistaa olakkeet ja umpireiät ilman, että koko särmä koskettaa kappaleeseen.

Tutustu tarkemmin oikean sorvausterän valintaan.

Lastuamisvoimat viimeistelyavarruksessa

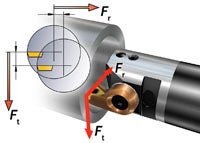

Tangentiaaliset ja radiaaliset lastuamisvoimat pyrkivät taivuttamaan lastuavan työkalun työkappaleesta pois päin. Tangentiaalinen voima painaa työkalua alaspäin, pois keskilinjalta. Samalla se pienentää terän päästökulmaa.

Radiaalinen taipuma pienentää lastuamissyvyyttä ja lastun paksuutta, mikä voi lisätä värinäalttiutta.

Tasapainotus viimeistelyavarruksessa

Epäsymmetrisen työkalun tai merkittävän heiton aiheuttama epätasapainoisuus synnyttää avarrustyökaluun kohdistuvia voimia. Yleensä epätasapainon aiheuttaman voiman suuruus on lastuamisvoimiin verrattuna merkityksetön.

Suurilla lastuamisnopeuksilla ja varsinkin pitkillä vapaapituuksilla epätasapaino saattaa aiheuttaa värinää ja huonontaa siten reiän laatua.

Työkalun taipuma

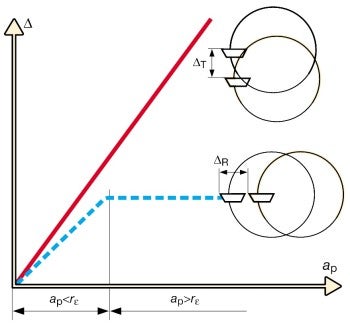

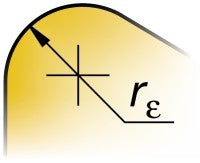

Tangentiaalisten ja radiaalisten lastuamisvoimien suuruuteen vaikuttavat lastuamissyvyys, nirkonsäde ja asetuskulma.

Radiaalinen taipuma pienentää reiän halkaisijaa, ja tangentiaalinen taipuma siirtää terää alaspäin, pois keskilinjalta. Noudata suosituksiamme radiaalisten taipumien kompensointiin. Sandvik Coromantin hienoavarrustyökaluissa on säätömekanismi, jolla säätöväli on 2 µm (0.0787 μin).

X-akseli: lastuamissyvyys

Y-akseli: taipuma

Punainen viiva: tangentiaalinen taipuma

Sininen viiva: radiaalinen taipuma

Tarkistuslista hienoavarrukseen

- Valitse mahdollisimman suuri liitoskoko tai puomin halkaisija.

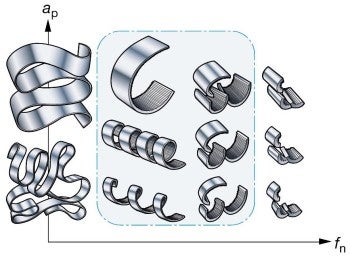

- Varmista tehokas lastunhallinta. Lyhyet/kovat lastut voivat aiheuttaa värinää, ja pitkät lastut saattavat huonontaa pinnankarheutta ja johtaa terärikkoon.

- Valitse mahdollisimman lyhyt vapaapituus. Jos vapaapituus on yli 4 x liitoskoko, käytä värinävaimennettuja työkaluja.

- Iso nirkonsäde (RE) parantaa prosessin varmuutta ja pinnankarheutta, mutta saattaa aiheuttaa myös värinää. Yli 0.4 mm:n (0.016 in) nirkonsäteitä ei suositella. Nirkonsäteen lähtöarvosuositus on 0.2 mm (0.008 in).

- Ohuelti pinnoitetuilla tai pinnoittamattomilla terillä saadaan yleensä pienemmät lastuamisvoimat kuin paksulti pinnoitetuilla terillä, millä on merkitystä varsinkin jos työkalun pituuden ja halkaisijan suhde on iso.

- Terävä särmä yleensä parantaa minimaalisen värinäalttiutensa ansiosta reiän laatua.

- Avoin lastunmurtaja on usein hyvä valinta

- Kevytleikkuisilla geometrioilla saadaan hyvä pinnankarheus (ei suositella ei-tukeviin olosuhteisiin tai pitkille vapaapituuksille)

- Liian pieneltä leveydeltä lastuava terä voi aiheuttaa kitkasta johtuvaa värinäalttiutta

- Liian pitkä kosketusleveys (iso lastuamissyvyys ja/tai syöttö) voi aiheuttaa työkalun taipumisesta johtuvaa värinäalttiutta

- Joissain töissä kannattaa lastutukosten tai värinäalttiuden ehkäisemiseksi harkita sitkeämpää terälaatua

- Kun koneistetaan tarkasti toleroituja reikiä, säädä työkalu vasta reiän mittauksen jälkeen työkalu koneeseen kiinnitettynä. Näin vältetään esiasetuslaitteen ja karan välisen heiton, radiaalisen taipuman tai terän kulumisen aiheuttamat epätarkkuudet

- Varmista työkalun ja työkappaleen tukeva kiinnitys

- Käytä lastuamisnestettä lastunpoiston tehostamiseksi, terien kestoiän pidentämiseksi ja reiän muototarkkuuden varmistamiseksi

- Modulaarinen järjestelmä pienille halkaisijoille Kartiomallisella varrella saadaan suorempi reikä käytetystä istukasta riippumatta. Valitse kartiomallinen täyskovametallivarsi vapaapituuteen 6 × D astiLieriövarrella paras reiän suoruus edellyttää yleensä lyhyttä vapaapituuttaHeavy-varsimalli tarjoaa parhaan tukevuuden ja minimaalisen värinäalttiuden pienillä vapaapituuksillaParas tukevuus ja koneistuksen varmuus saadaan tarkalla hydrauli-istukalla.

Ks. myös yleissuositukset osiosta Käyttö – avarrus.

Katso oheisista käsittelyohjeista suositeltu kiristysmomentti.

Kulmajyrsintä

Erilaisia kulmajyrsintätöitä ovat esim: Kulma-/tasojyrsintä Sivujyrsintä/kehäjyrsintä Ohuiden... chevron_right

Silent Tools™ avarrukseen

Avarruksessa ja vastaavissa töissä esiintyy usein värinäongelmia, varsinkin jos työkalun... chevron_right

Fine boring head

Monipuolinen 391.37A/B -järjestelmä soveltuu sekä hienoavarrukseen että aksiaalipistoon.... chevron_right

Rouhinta-avarrus

Rouhinnassa pääpaino on tehokkaassa aineenpoistossa ja tarkoituksena on valmistella... chevron_right