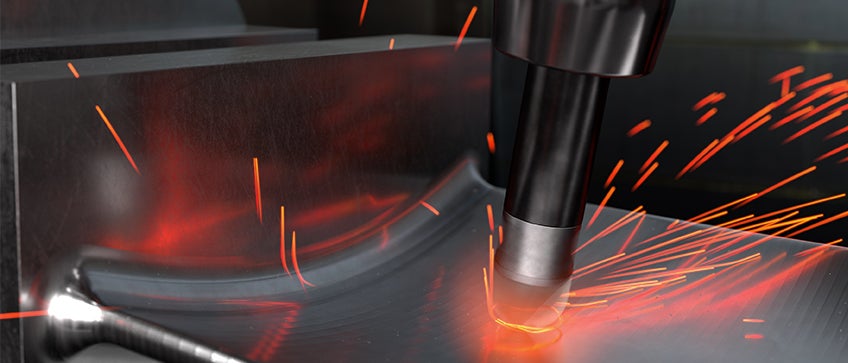

Hehkuvan kuumaa käsittelyä

Haaste: Ilmailuteollisuuden HRSA-moottoriosien tehokas koneistus.

Ratkaisu: Sellaisen tasapainotetun kokonaisratkaisun kehittäminen, joka kattaa sekä koneen, työkalut, geometriat, työkalujen materiaalit että koneistustrategian.

Kuumalujat superseokset (HRSA:t) ovat suihkumoottoreiden kompressoreiden ja turbiinikomponenttien ensisijaisia materiaaleja. Näissä käyttökohteissa yleisimmin käytettyjä laatuja ovat nikkelipohjaiset tyypit, kuten Inconel, Waspaloy ja Udimet.

HRSA-materiaalien ominaisuudet vaihtelevat suuresti koostumuksesta ja tuotantoprosessista riippuen. Etenkin lämpökäsittelyllä on suuri merkitys. Erkautuskarkaistu eli niin sanotusti vanhennettu komponentti saattaa olla kaksi kertaa kovempi kuin pehmeä hehkutettu tai käsittelemätön työkappale.

Tiukentuvat päästömääräykset edellyttävät uusilta moottorityypeiltä korkeampia käyttölämpötiloja ja kaikista kuumimpien komponenttien tapauksessa uusia materiaaleja. HRSA:n kokonaismäärä suihkumoottoreissa kasvaakin muihin materiaaleihin verrattuna.

HRSA-materiaalien edut tuovat valmistukseen kuitenkin myös uusia haasteita: Suuri kuumalujuus johtaa suuriin lastuamisvoimiin. Heikko lämmönjohtokyky ja erinomainen kovettuvuus johtavat korkeisiin lastuamislämpötiloihin. Työstökarkaisutaipumukset aiheuttavat lovikulumista.

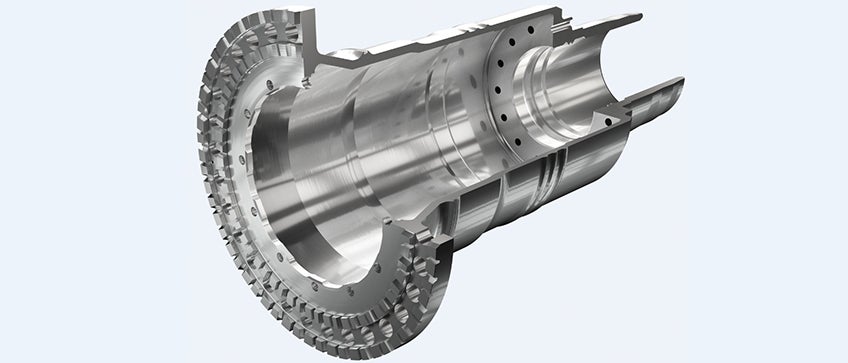

HRSA-akselikomponentti.

Komponentit eli turbiinikiekot, kotelot, blisk-roottorit ja akselit ovat haastavia työkappaleita, sillä monissa niissä on ohuita seinämiä ja niissä kaikissa on monimutkaisia muotoja. Turvallisuuden kannalta kriittisten komponenttien on oltava tiukkojen laatua ja mittatarkkuutta koskevien vaatimusten mukaisia.

Tässä onnistuminen edellyttää tehokasta konetta, jäykkiä työkaluja, erittäin tehokkaita teriä ja optimaalista ohjelmointia. Vallitsevat koneistusmenetelmät vaihtelevat. Kiekko-, rengas- ja akselikomponentit yleensä sorvataan, kun taas koteloiden ja blisk-roottorien koneistuksessa käytetään usein jyrsintää.

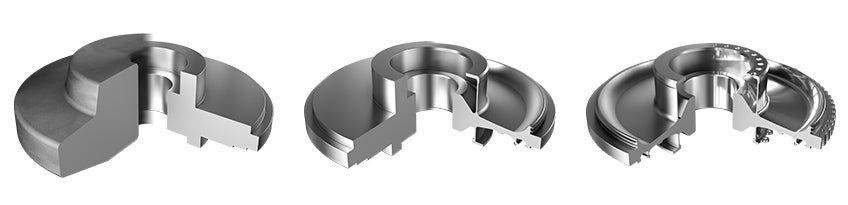

HRSA:n koneistus jaetaan yleensä kolmeen vaiheeseen. Ensimmäisessä koneistusvaiheessa valettu tai taottu aihio saa perusmuotonsa. Työkappale on yleensä pehmeä (kovuus yleensä noin 25 HRC), mutta sillä on usein karkea ja epätasainen pinta tai siinä on pajahilsettä. Pääpainopisteenä on hyvä tuottavuus ja tehokas materiaalin poistaminen.

Koneistuksen ensimmäisen ja välivaiheen välillä työkappale esikuumennetaan paljon kovemmaksi ja vanhennetuksi (yleensä noin 36–46 HRC). Työkappale saa nyt lopullisen muotonsa, mutta materiaaliin jätetään vielä työstövaraa viimeistelyä varten. Tuottavuus on painopisteenä tässäkin vaiheessa, mutta myös prosessiturvallisuus on tärkeää.

HRSA-turbiinikiekon koneistuksen ensimmäinen vaihe, välivaihe ja viimeinen vaihe.

Lopullinen muoto ja pinnankarheus syntyvät viimeisessä koneistusvaiheessa. Tässä vaiheessa painotetaan pintalaatua, tarkkoja mittatoleransseja sekä muodonmuutosten ja liiallisen jäännösjännityksen estämistä. Kriittisten pyörivien komponenttien työstössä tärkeimpiä tekijöitä ovat rasitusominaisuudet, eikä niihin saa jäädä pintavikoja, jotka voisivat aiheuttaa halkeamia. Kriittisten osien luotettavuus voidaan taata käyttämällä hyväksi todistettua, sertifioitua koneistusprosessia.

Kääntöteräisien terien yleisvaatimuksiin sisältyvät muun muassa hyvä särmän kovuus sekä perusaineen ja pinnoitteen erinomainen kiinnittyminen toisiinsa. Vaikka negatiivisten perusmuotojen käyttö lisää lujuutta ja on taloudellisempaa, geometrian tulee olla positiivinen.

HRSA-materiaalien koneistuksessa tulee aina käyttää lastuamisnestettä, paitsi jos jyrsinnässä käytetään keraamiteriä. Keraamiterät edellyttävät suurta nestemäärää, mutta sementoitujen kovametalliterien tapauksessa tärkeintä on virtauksen tarkkuus. Kovametalliteriä käytettäessä lisäetuja saadaan käyttämällä korkeaa lastuamisnesteen painetta, joka muun muassa pidentää työkalujen kestoikää ja tehostaa lastunhallintaa.

Koneistusparametrit vaihtelevat olosuhteista ja materiaalista riippuen. Ensimmäisessä koneistusvaiheessa hyvään tuottavuuteen pääasiassa tähdätään käyttämällä suuria syöttönopeuksia ja lastuamissyvyyksiä. Välivaiheessa käytetään usein suurempien nopeuksien saavuttamiseksi keraamiteriä. Viimeisissä vaiheissa keskitytään laatuun ja lastuamissyvyys pidetään matalana. Koska suuri lastuamisnopeus voi vaurioittaa pintalaatua, viimeistelyssä käytetään kovametalliteriä.

Turbiinikiekot ovat erikoismateriaaleista valmistettuja komponentteja, joiden valmistus edellyttää erittäin vakaata koneistusta sekä optimoituja lastuamistyökaluja ja -ratkaisuja.

Plastinen muodonmuutos ja lovikuluminen ovat kovametalliterien yleisimpiä kulumismekanismeja, kun taas keraamien tapauksessa yleistä on yläosan leikkauskuluminen. Plastisen muodonmuutoksen riski vähenee lisäämällä kulumiskestävyyttä ja kuumalujuutta. Myös positiivinen geometria ja terävä särmä vähentävät lämmön syntymistä ja lastuamisvoimia. Pääteräsärmän lovikulumista voidaan vähentää nirkonsädettä pienemmällä lastuamissyvyydellä tai pienellä asetuskulmalla, esimerkiksi käyttämällä nelikulmaista tai pyöreää terää.

PVD-pinnoitetut terät kestävät pääsärmän lovikulumista paremmin, kun taas CVD-pinnoitettu terä kestää paremmin jättöreunan lovikulumista. Viimeistelyssä jättöreunan lovikuluminen voi haitata pinnankarheutta.

Yhteenveto

HRSA-materiaaleista valmistettujen moottoriosien tehokas koneistus edellyttää hyvin tasapainotettua kokonaisratkaisua, jossa huomioidaan etenkin työkappaleen ominaisuudet, työkalumateriaali ja sille soveltuvat suositellut lastuamisarvot, lastuamisnesteen käyttö sekä optimoidut koneistusstrategiat.

HRSA-materiaalien koneistuksen väli- ja loppuvaiheen työkaluihin kuuluvat terävät, erittäin positiiviset viimeistelyyn ja keskiraskaaseen koneistukseen tarkoitetut geometriat sekä suurempaa kovuutta edellyttävään käsittelyyn suunnitellut geometriat.