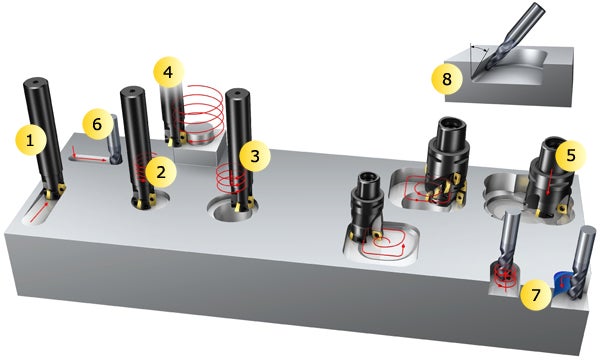

Reikien ja taskujen jyrsintä

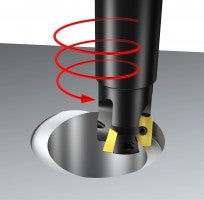

- Lineaarinen vino sisäänsyöttö, kaksi akselia

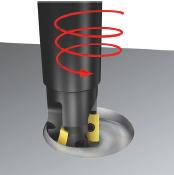

- Nousuinterpolaatio

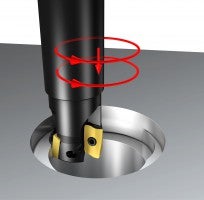

- Reiän suurentaminen

- Ulkopuolinen ympyrä-/nousuinterpolaatio

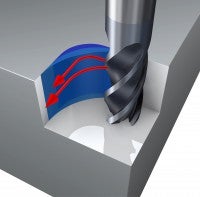

- Pistojyrsintä

- Jaksojyrsintä

- Siivuttavat menetelmät

- Umpinaiset taskut tai nurkat

Reiän jyrsintä: työkappaleen avaaminen

- Umpinaisen työkappaleen avaaminen

- Reiän tai syvennyksen suurentaminen

- Syvennyksen tai taskun avaaminen/laajentaminen

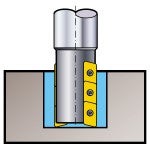

Umpinaisen työkappaleen avaaminen

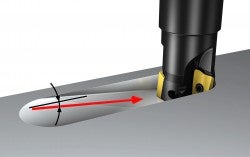

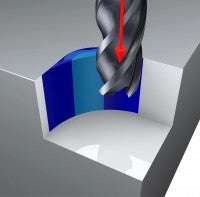

Lineaarinen vino sisäänsyöttö

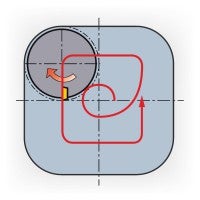

Jaksojyrsintä

Uran avaaminen

Reiän jyrsinnässä lineaarinen vino sisäänsyöttö (kaksi yhtäaikaista liikeakselia) on aina jaksojyrsintää suositeltavampi menetelmä.

Jaksojyrsintä tulee kyseeseen vaihtoehtona, mutta se johtaa usein pitkiin lastuihin ja epäsuotuisiin lastuamisvoimiin.Reiän tai syvennyksen avaaminen

Poraus

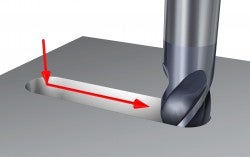

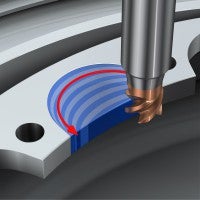

Nousuinterpolaatio

Vino sisäänsyöttö syvennykseen

Poraus on perinteisin ja nopein tapa koneistaa reikä, mutta eräissä materiaaleissa lastunmurto voi muodostua ongelmaksi, eikä poralla voida koneistaa eri halkaisijoita tai muita kuin pyöreitä muotoja.

Nousuinterpolaation (kolme yhtäaikaista liikeakselia) tuottavuus on porausta huonompi, mutta se on hyvä vaihtoehto seuraavissa tapauksissa:

- Reiän halkaisija on iso, mutta kone on pienitehoinen

- Pieni sarja. Nyrkkisääntö yli 25 mm:n halkaisijoilla: jyrsintä on kustannustehokas tapa koneistaa korkeintaan noin 500 reiän sarja

- Jos on koneistettava erikokoisia reikiä

- Työkalumakasiinissa ei ole tilaa monille erikokoisille porille

- Tasapohjaisten umpireikien koneistus

- Tukevuudeltaan heikkojen, ohutseinäisten kappaleiden koneistus

- Lastuaminen on hakkaavaa

- Porattavuudeltaan vaikeat materiaalit (lastunmurto ja -poisto)

- Kun käytettävissä ei ole lastuamisnestettä

- Syvennyksien/taskujen jyrsintä (”muut kuin pyöreät reiät”)

Menetelmän valinta – esimerkki

Taskun avaaminen

| ||||||

| ||||||

Poraus ja ympyräinterpolaatio   | Poraus ja pistojyrsintä   | Nousuinterpolaatio  | ||||

Vahvuudet + Suuri lastuvirta koneistettaessa ei-pyöreitä reikiä + Ensisijainen valinta ilmailuteollisuuden titaanikappaleille Heikkoudet – Vaatii tukevaa konetta – Lastunpoisto – vaakakarainen kone – Vaatii huolellista ohjelmointia | Vahvuudet + Sopii ongelmallisiin, pitkiä vapaapituuksia vaativiin töihin + Ohjelmointi on yksinkertaista, joten sopii vanhoihin/monikaraisiin koneisiin Heikkoudet – Pieni lastuvirta | Vahvuudet + Vähemmän työkaluja (poraa ei tarvita) + Voidaan koneistaa joustavasti eri suuruisia muotoja + Lastuamisnestettä ei tarvita – etu koteloimattomissa koneissa + Sopii kaikille konetyypeille ja -malleille Heikkoudet – Heikompi tuottavuus koneistettaessa isoja syvennyksiä | ||||

| Perusvalinta taskujen koneistukseen | Ongelmanratkaisija Pitkille vapaapituuksille | Perusvalinta 3D-syvennyksiin |

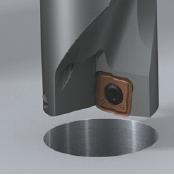

Reiän tai syvennyksen suurentaminen

Avarrus

Nousuinterpolaatio

Ympyräinterpolaatio

Reiän suurentaminen

Avarrus on yleensä nopein menetelmä, samoista syistä kuin poraus, mutta jyrsintä on joskus hyvä vaihtoehto. Vaihtoehtoisia jyrsintämenetelmiä on kaksi: nousuinterpolaatio (3 akselia) tai ympyräinterpolaatio (2 akselia). Nousuinterpolaatio on parempi tapa, jos reikä on syvempi kuin suurin lastuamissyvyys ap maks. tai jos kappale on värinäaltis. Myös reiän pyöreydestä/samankeskisyydestä tulee nousuinterpolaatiolla parempi, eritoten pitkillä vapaapituuksilla. Pyöreyttä voidaan sekä ympyrä- että nousuinterpolaatiossa parantaa pyörittämällä työkappaletta sen sijaan, että jyrsin kiertää ympyrärataa.Syvennyksen suurentaminen

Alkureikää vaativat sisäpuolinen kulmajyrsintä ja pistojyrsintä ovat verrattavissa syvennyksen koneistukseen vinolla sisäänsyötöllä suoraan umpiaineesta.

- Vinon sisäänsyötön (3 akselia) etu on, että tarvitaan vain yksi työkalu. Sillä saadaan 3D-muotoja, joten se soveltuu muotojyrsintään. Yhdessä suuren syötön kanssa (kevyttä ja nopeaa jyrsintää) sovellettuna lastuamisvoimat suuntautuvat niin, että värinäalttius on minimaalinen.

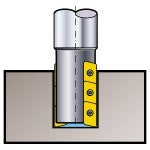

- Pistojyrsinnällä voidaan usein ratkoa pitkän vapaapituuden ja/tai syvän syvennyksen aiheuttamia ongelmia.

- Sisäpuolisen kulmajyrsinnän ohjelmointi on työläämpää kuin pistojyrsinnän, mutta menetelmä on nopeampi.

Sisäpuolinen kulmajyrsintä

Pistojyrsintä

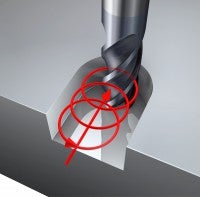

Jäännösjyrsintä

Syvennyksen rouhinnan jäljiltä lastuttavaa ainetta jää usein varsinkin työkappaleen nurkkiin. Yksi tapa pienentää työvaraa on pistojyrsintä pienemmällä jyrsimellä. Toinen tapa on nurkkien jyrsintä usealla keveällä ja nopealla ylimenolla. Trokoidijyrsintä on ”siivutuksen” muunnos, jota käytetään myös esim. urien ja taskujen jyrsintään.

Nurkkien pisto

Siivutus – kevyttä ja nopeaa jyrsintää

Nurkkien siivutus

Trokoidijyrsintä

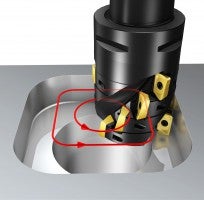

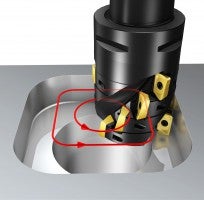

Syvennyksen tai taskun avaaminen/laajentaminen

Valittavissa on kaksi selkeää strategiaa:1. Nousuinterpolaatio (3 akselia) – pieni ap

Käytä jyrsintä, jolla on pieni asetuskulma. Yksi vaihtoehto on pyöreäteräinen jyrsin.

Tällä ”kevyellä ja nopealla” tekniikalla saadaan erittäin hyvä lastuvirta. Se on ensisijainen valinta tukevuudeltaan heikoissa koneissa (ISO 40) tai kun syvennyksen muoto on epäsäännöllinen, esim. muotinvalmistuksessa.

Huom: Vältä nurkkien koneistamista aivan suorakulmaiseen nurkkaan saakka, koska tällöin pienen asetuskulman antama etu menetetään ja lastuamissyvyys kasvaa voimakkaasti.

Lastuamisarvot:

- Jyrsimen maksimihalkaisija = 1,5 x työkappaleen nurkan pyöristyssäteestä

- Nousuinterpolaatio vastapäivään asetettuun syvyyteen

- Kaarevasti seuraavaan ylimenoon

- Radiaalinen lastuamissyvyys – maks. ae = 70 % DC:stä

- Aksiaalinen lastuamissyvyys pyöreäteräisille jyrsimille 25 % iC:stä

- Työstöradan säde nurkissa = DC

- Pienennä syöttöä nurkissa

2. Ympyräinterpolaatio (2-akselinen) – iso ap

Poraa reikä ja vaihda työkaluksi kulma- tai siilijyrsin. Tyypillinen sovellus on ilmailuteollisuuden titaanikappaleiden koneistus.Käytännön vinkkejä

Varmista lastujen uudelleenleikkautumisen/lastutukosten ehkäisemiseksi tehokas lastunpoisto:

- Vaakakarainen kone (ISO 50) on suositeltavampi

- Lastuamisnesteen tai paineilman syöttö suurella paineella työkalun nestekanavien kautta

- DC saa olla korkeintaan 75 % reiän halkaisijasta. Käytä isoa aksiaalista lastuamissyvyyttä – maks. ae = 2 x DC

Porattua reikää on lähestyttävä ympyränkaariliikkeellä:

- Radiaalinen lastuamissyvyys on hallittava tarkoin, maks. ae = 30 % DC:sta

Radiaalinen lastuamissyvyys on pidettävä tarkoin hallinnassa, jotta jyrsin ei värise nurkissa ja tuottavuus olisi mahdollisimman hyvä:

- Käytä nurkissa mahdollisimman isoa sädettä, ts. spiraalityöstörataa.

- Käytä isointa mahdollista halkaisijaa DC ja suorita jäännösjyrsintä erikseen maksimihalkaisijalla 1,5 x nurkan säde.

Pieni nurkan säde

Spiraalityöstörata

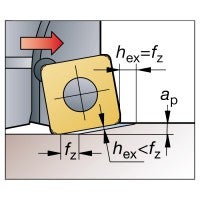

Vino sisäänsyöttö: kaksiakselinen lineaarinen ja nousuinterpolaatio

Vinon sisäänsyötön edellytykset Lineaarinen vino sisäänsyöttö on yleisesti käytetty... chevron_right

Reiän suurentaminen

Sekä nousu- että ympyräinterpolaatio soveltuvat reikien suurentamiseen. Nousuinterpolaatio Ympyräinterpolaatio Nousuinterpolaatio... chevron_right

Jaksojyrsintä

Tuottavan jaksojyrsinnän edellytykset Jaksojyrsintä on vinon sisäänsyötön vaihtoehto,... chevron_right

Sorvausjyrsintä

Mitä on sorvausjyrsintä? Sorvausjyrsintä määritellään koneistusmenetelmäksi, jossa... chevron_right