Tulevaisuuden tehdas

Maailman talousfoorumi nimesi Sandvik Coromantin Ruotsin Gimossa sijaitsevan tuotantolaitoksen uuden teollisen vallankumouksen mitat täyttäväksi edistyneeksi tehtaaksi.

Sandvik Coromantin työkalutehdas sijaitsee Tukholman pohjoispuolella Gimosssa. Se on hyvin pitkälle automatisoitu tuotantolaitos, joka hyödyntää täysin mitoin digitaalista valmistusta. Tämän huomasi vähän aikaa sitten myös Maailman talousfoorumi (WEF), joka nimesi Gimon yhdeksi "majakkakohteistaan". Ne valitaan yli tuhannen valmistusyksikön joukosta sillä perusteella, kuinka onnistuneesti kohteessa on sovellettu digitekniikkaa ja osoitettu sen konkreettiset hyödyt.

WEF:n mukaan Gimoon rakennettu "digilanka" kulkee kattavasti kaikkien tuotantoprosessien läpi ja on lisännyt tuottavuutta huomattavasti. Yksi esimerkki on suunnittelumallien täysautomaattinen vaihto jopa miehittämättömien vuorojen aikana. Luokkansa parhaiden saavutusten ansiosta Gimo pääsee osaksi maailmanlaajuista majakkaverkostoa, jossa jaetaan avoimesti tietoa valmistusyritysten kesken.

Tunnustus on otettu ylpeänä vastaan Gimossa, kertoo Sandvik Coromantin tuotantotekniikan työkalujohtaja Lars Matiasson. Varsinkin siksi, että yhtiössä on jo pitkään rohkaistu laitoksia innovointiin. – Gimon digitalisointi alkoi jo 30 vuotta sitten, kun otimme käyttöön parametrisen CAD-/CAM-suunnittelun, ja muutama vuosi sen jälkeen yhdistimme järjestelmään älyautomaation. Siitä muodostui tuotantomme ensimmäinen digiketju. Kyse on enemmän evoluutiosta kuin revoluutiosta.

– Nyt digilanka kulkee koko tuotantolaitoksen läpi varastonhallinnasta työstökoneiden toimintaan ja ennakoivaan huoltoon saakka. Innovatiivisuus on aina ollut ykköstavoitteemme. Gimon johtajat ja päälliköt ovat rohkaisseet suunnittelijoita ajattelemaan uusilla tavoilla ja hakemaan muutosta. Tähtäimessämme on aina ollut miettiä, miten tekniikalla voidaan parantaa tuottavuutta ja lisätä tehtaan kilpailukykyä. Se on auttanut kehittämään kestävää tulevaisuutta.

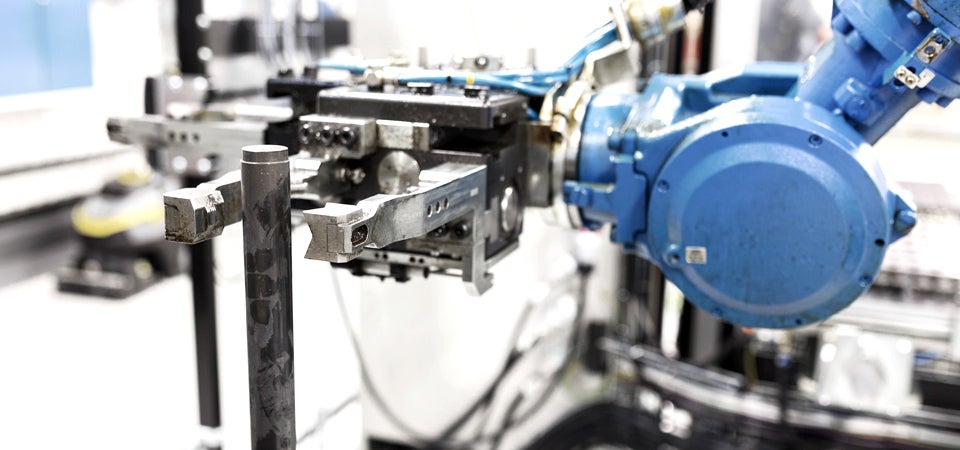

Täysautomaattinen vuoronvaihto osuu asian ytimeen. Tuotantosolujen suunnittelumallit on perinteisesti pitänyt vaihtaa manuaalisesti niin, että päivävuoron työntekijät ovat valmistelleet koneet yövuoroa varten. Tähän on mennyt aikaa ja resursseja, ja se on rajoittanut miehittämättömien vuorojen toimintaa. Vaihtoehtona oli investoida älytekniikkaan, kuten monipuolisiin robotteihin, koneisiin, työkaluihin ja kiinnikkeisiin, jotka kaikki yhdessä pystyvät täysautomaattiseen, ihmisvalvontaa kaipaamattomaan vuoronvaihtoon.

– Puhutaan paljon lean-tuotantotekniikoista, kuten SMEDistä, mutta halusimme mennä vielä pidemmälle. Halusimme prosessin, johon ei tarvita ollenkaan ihmistyövoimaa, Matiasson sanoo.

– Oppimiskäyrällä mentiin. Ensimmäinen automaattisolu ei toiminut niin hyvin kuin olisimme toivoneet. Se ei pääsyt edes yhden koneen ja käyttäjän tuottavuustasolle. Mutta digitalisoinnissa on kyse juuri siitä, että pitää uskaltaa epäonnistua, jotta oppii. Vähä vähältä onnistuimme tekemään huomattavia parannuksia ja robottisolut alkoivat saavuttaa tarvitsemamme tehon. Parantamisessa on kyse yrityksen ja erehdyksen taktiikasta.

Digitekniikalla parannetaan Gimossa muutakin, esimerkiksi huoltoa. Tehtaan laitteisiin asennetaan jatkuvasti yhä useampia tunnistimia. Niillä kerätään dataa entistä suuremmasta määrästä parametreja, kuten paineesta, lämpötilasta, värinästä ja akustiikasta. Kun tähän dataan yhdistetään edistynyt analytiikka, ongelmat ja toimintamallit voidaan ratkaista, ennen kuin ne aiheuttavat toiminnan keskeytymisen.

Suunnittelijat keräävät dataa koko tuotantolaitoksesta roboteista CNC-koneisiin ja jopa työkaluihin saakka. Kun data puretaan ja analysoidaan, siitä saa arvokkaan käsityksen kaluston kunnosta. Tiedon avulla voidaan ennakoida ja estää toimintakatkokset ja sitä kautta parantaa koko laitoksen tuottavuutta.

Sandvik Coromantin tuotantoympäristössä käytetään yhä enemmän reaaliaikaista analytiikkaa, jonka avulla koneet voidaan säätää aiempaa tarkemmin ja ajantasaisemmin. – Seuraava vaihe on ottaa käyttöön vielä edistyneempää tekniikkaa, kuten tekoälyä ja koneoppimista. Koneet voivat oppia kerätyn datan perusteella ohjaamaan itseään. Se on todella kiinnostava sovellusalue.

Näistä huomattavista edistysaskelista ja WEF:n majakkatunnustuksesta huolimatta Gimon digimatka jatkuu vielä.