Poran kuluminen ja ongelmatilanteet

Ongelmatilanteet

- Kääntöteräpora

- Vaihtokärkipora

- Täyskovametallinen pora

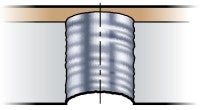

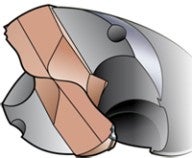

Kääntöteräpora

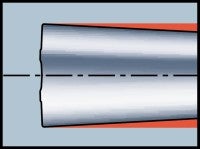

Ylimittaiset reiät

Pyörivä pora

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Kokeile sitkeämpää kehäterän geometriaa (pidä sama keskiöterä)

Ei-pyörivä pora

- Tarkista sorvin ja poran keskiöinti

- Käännä poraa 180 astetta

- Kokeile sitkeämpää kehäterän geometriaa (pidä sama keskiöterä)

Alimittaiset reiät

Pyörivä pora

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Kokeile sitkeämpää keskiöterän geometriaa ja kevytleikkuista kehäterän geometriaa

Ei-pyörivä pora

- Tarkista sorvin ja poran keskiöinti

- Käännä poraa 180 astetta

- Kokeile keskiöterässä sitkeämpää geometriaa ja kehäterässä kevytleikkuista geometriaa

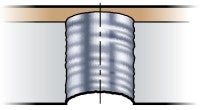

Tappi reiän pohjalla

Pyörivä pora

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Kokeile toista kehäterän geometriaa ja säädä syöttöä noudattaen suositusarvoja

- Pienennä poran vapaapituutta

Ei-pyörivä pora

- Tarkista sorvin ja poran keskiöinti

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä poran vapaapituutta

- Kokeile toista kehäterän geometriaa ja säädä syöttöä noudattaen suositusarvoja

Värinät

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin

- Pienennä lastuamisnopeutta

- Kokeile toista kehäterän geometriaa ja säädä syöttöä noudattaen suositusarvoja

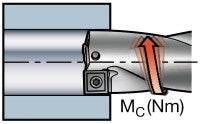

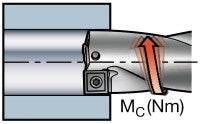

Koneen vääntö ei riitä

- Pienennä syöttöä

- Valitse kevytleikkuinen geometria lastuamisvoimien pienentämiseksi

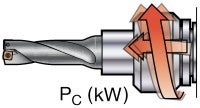

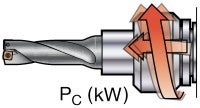

Riittämätön koneteho

- Pienennä lastuamisnopeutta

- Pienennä syöttöä

- Valitse kevytleikkuinen geometria lastuamisvoimien pienentämiseksi

Epäsymmetrinen reikä

Reiän pohja laajenee (lastu jumittuu keskiöterään)

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Kokeile toista kehäterän geometriaa ja säädä syöttöä noudattaen suositusarvoja

- Pienennä poran vapaapituutta

Lyhyt terän kestoikä

- Tarkista lastuamisarvot

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin ja tarkista pidin

- Tarkista kärjen/teräsijan ja ruuvin eheys

- Katso kulumismuodon mukaiset korjaustoimenpiteet

- Valitse mahdollisuuksien mukaan kulumiskestävämpi laatu

Rikkoutunut terän ruuvi

- Käytä momenttiavainta ruuvin kiristämiseen ja käytä kierretahnaa (Molykote)

Huono pinnankarheus

- Hyvä lastunhallinta on tärkeää

- Pienennä syöttöä (jos syöttönopeus vf, on säilytettävä, lisää karanopeutta)

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin

Tukos poran lastu-urissa

Syynä liian pitkät lastut

- Tarkista geometria- ja lastuamisarvosuositus

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä syöttöä mutta pysy lastuamisarvosuositusten sisällä

- Lisää lastuamisnopeutta, mutta älä ylitä suositusarvoja

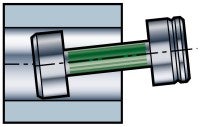

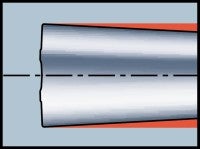

Taipuma

- Reikä ei toleransseissa

- Huono pinnankarheus – ulosvetojälkiä

- Porarunko kuluu

- Terärikko

| Syy | Ratkaisu |

| Liian suuret lastuamisvoimat | 1. Valitse geometria, jossa on pieni nirkonsäde 2. Pienennä syöttöä 3. Pienennä syöttöä sisäänmenossa |

| Riittämätön tukevuus | 1. Paranna tukevuutta 2. Valitse lyhyempi pora (4 x D -> 3 x D) |

Lastunmuodostusongelmat

Pitkälastuiset materiaalit, esim. ruostumaton tai niukkahiilinen teräs

| Seuraukset | Mahdollinen syy | Ratkaisu |

| Epäedulliset/pitkät lastut – tukoksia | Väärä geometria | Valitse geometria –LM |

| Huono pinnankarheus | Liian pieni lastuamisnopeus | Lisää lastuamisnopeutta |

| Terä-/työkalurikko | Liian suuri syöttö | Pienennä syöttöä |

Lyhytlastuiset materiaalit, esim. tavanomainen teräs

| Seuraukset | Mahdollinen syy | Ratkaisu |

| Epäedulliset/pitkät lastut – tukoksia | Ei-pyörivä pora (sorvi) | Valitse pienille syötöille sopiva geometria (GR -> GM) |

| Huono pinnankarheus | Väärä geometria | Suurenna syöttöä |

| Terä-/työkalurikko | 1. Liian pieni lastuamisnopeus 2. Liian pieni syöttö | Lisää lastuamisnopeutta |

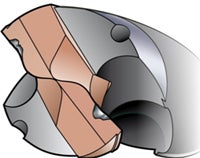

Vaihtokärkipora

Reikä ei toleransseissa

- Tarkista kärjen kuluminen

- Tarkista heitto

- Pienennä syöttöä

- Tarkista työkappaleen pinta ja tukevuus ja työkalun pidin

- Jos pora on pitkä, käytä alkureikä-/keskiöporaa

- Jos pora ei pyöri, tarkista sen keskiöinti

Värinät

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin, tarkista poran kiinnitys

- Pienennä lastuamisnopeutta

- Säädä kierroskohtaista syöttöä

Riittämätön koneteho tai vääntö

- Pienennä lastuamisnopeutta

- Pienennä syöttöä

- Valitse kevytleikkuinen geometria lastuamisvoimien pienentämiseksi

Reiän lieriömuoto epätarkka

Reiän suu isompi

- Tarkista heitto

- Pienennä syöttöä

- Pienennä poran vapaapituutta ja tarkista pidin

- Jos pora on pitkä, käytä lyhyttä alkureikäporaa

Lyhyt terän kestoikä

Tarkista lastuamisarvot

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin ja tarkista pidin

- Tarkista kärjen/teräsijan ja ruuvin eheys

- Katso kulumismuodon mukaiset korjaustoimenpiteet

- Valitse mahdollisuuksien mukaan kulumiskestävämpi laatu

Huono pinnankarheus

- Hyvä lastunhallinta on tärkeää

- Pienennä syöttöä (jos syöttönopeus vf on säilytettävä, lisää karanopeutta)

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat

- Pienennä poran vapaapituutta, kiinnitä työkappale tukevammin

Tukos poran lastu-urissa

- Säädä lastuamisarvoja, jotta saadaan parempi lastunhallinta

- Lisää lastuamisnesteen syöttöä, puhdista suodatin, puhdista poran lastuamisnestekanavat, tarkista nesteen seossuhteet

- Lastutukokset voivat kuluttaa pahasti porarunkoa

- Poista tukosten ehkäisemiseksi porarunkoon tarttunut materiaali

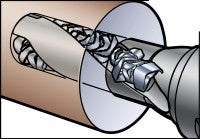

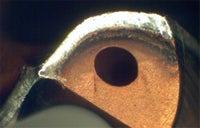

Aloituslastu

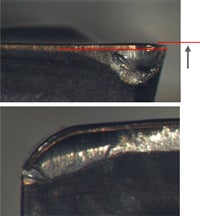

Kehällä ”neuloja”

- Terä on altis kulumaan liiaksi, jos aloituslastun kehällä on neulamaisia piikkejä

- Syynä todennäköisesti epätasapaino, jonka aiheuttaa HeittoVino sisäänmenopintaLiian suuri syöttöHeikko tukevuusNirkon murtuma/kuluma

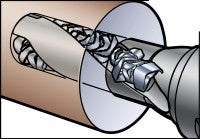

Lastunhallinta – optimointi

- Yllä näkyvän tapaiset naarmut lastuissa ovat merkki lastutukoksista, jotka huonontavat reiän laatua. Reiän laadun parantamiseksi suositellaan pienentämään syöttöä ja kasvattamaan mahdollisuuksien mukaan lastuamisnopeutta

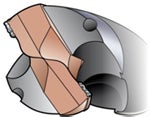

Täyskovametallinen pora

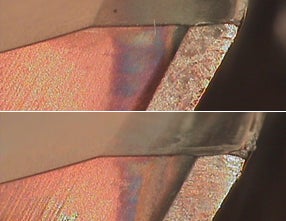

Aloituslastu – täyskovametalliset/vaihtokärkiset porat

Kehällä ”neuloja”

- Terä on altis kulumaan liiaksi, jos aloituslastun kehällä on neulamaisia piikkejä

- Syynä todennäköisesti epätasapaino, jonka aiheuttaa HeittoVino sisäänmenopintaLiian suuri syöttöHeikko tukevuusNirkon murtuma/kuluma

Lastunhallinta – optimointi

- Yllä näkyvän tapaiset naarmut lastuissa ovat merkki lastutukoksista, jotka huonontavat reiän laatua. Reiän laadun parantamiseksi suositellaan pienentämään syöttöä ja kasvattamaan mahdollisuuksien mukaan lastuamisnopeutta

Poran kulumismuodot

- Kääntöteräporat

- Vaihtokärkipora

- Täyskovametallinen pora

Kääntöteräporat

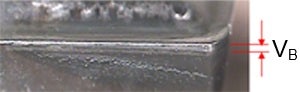

Viistekuluminen

Viistekuluminen on toivottava kulumistapa tasapainoisessa porassa. Viistekulumisen mahdollisia seurauksia:

- Huono pinnankarheus

- Reikä ei toleransseissa

- Tehontarve kasvaa

| Syy | Toimenpide |

| 1. Liian suuri lastuamisnopeus (vc) | 1. Pienennä lastuamisnopeutta (vc) |

| 2. Terälaadun riittämätön kulumiskestävyys | 2. Valitse kulumiskestävämpi laatu |

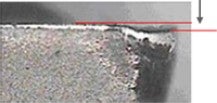

Kuoppakuluminen

Keskiöterä

Kehäterä

Kuoppakulumisen mahdollisia seurauksia:

- Heikko teräsärmä, joka voi rikkoutua ja synnyttää epäedullisen muotoisia lastuja

- Huono pinnankarheus

- Tehontarve kasvaa

| Syy | Toimenpide |

| Keskiöterä: abrasiiviset, hankaavasti kuluttavat lastut (lastuttava materiaali) | Keskiöterä: Pienennä syöttöä |

| Kehäterä: korkeasta lämpötilasta johtuva diffuusiokuluminen (pahempaa PVD-pinnoitteilla) | Kehäterä: 1. Pienennä lastuamisnopeutta 2. Valitse kulumiskestävämpi laatu (usein MT-CVD) |

| Valitse positiivisempi geometria, jotta saadaan parempi lastunmuodostus |

Plastinen muodonmuutos

Särmässä

Päästöpinnassa

Teräsärmän tai päästöpinnan voi heikentää lastunhallintaa ja pinnankarheutta, jolloin reikä voi jäädä toleranssien ulkopuolelle.

| Syy | Toimenpide |

| Liian korkea lastuamislämpötila yhdessä liian suuren paineen kanssa (syöttö ja/tai työkappaleen kovuus) | Pienennä syöttöä (fn) Valitse plastista muodonmuutosta paremmin kestävä laatu (kuumakovuus) Pienennä lastuamisnopeutta (vc) |

| Liiallisen viiste- ja/tai kuoppakulumisen lopputulos | Valitse plastista muodonmuutosta paremmin kestävä laatu (kuumakovuus) Pienennä lastuamisnopeutta (vc) |

Teräsärmässä murtumia

Särmämurtumien mahdollisia seurauksia:

- Äärimmäinen viistekuluminen

- Huono pinnankarheus

| Syy | Toimenpide |

| Tukevuus on huono | Paranna tukevuutta (työkalun vapaapituus, kiinnitykset) |

| Epätasainen pinta | Pienennä syöttöä sisäänmenossa. Valitse sitkeämpi geometria |

| Laatu ei ole riittävän sitkeä | Valitse sitkeämpi laatu. |

| Terägeometria liian heikko | Valitse vahvempi geometria |

| Riittämätön lastuamisnesteen syöttö | Lisää lastuamisnesteen syöttöä |

| Hiekkasulkeumat (valurauta) | Valitse vahvempi geometria, pienennä syöttöä |

Terärikko

Terärikon mahdollisia seurauksia:

- Työkalun rikkoutuminen

- Työkappaleen romutus

| Syy | Toimenpide |

| Riittämätön tukevuus | Paranna tukevuutta (lyhennä työkalun vapaapituutta, paranna työkappaleen kiinnitystä jne.) |

| Lastuaminen hakkaavaa | Pienennä syöttöä, valitse sitkeämpi geometria (-GR tai -GT) |

| Riittämätön lastuamisnesteen syöttö | Lisää lastuamisnesteen syöttöä |

| Liian iso syöttö tai liian iso/pieni lastuamisnopeus | Säädä lastuamisarvoja |

| Laatu liian hauras (P-terä) | Valitse sitkeämpi laatu |

| Terä on loppuun kulunut | Määritä kehäterälle varma kestoikä |

Irtosärmänmuodostus

Irtosärmänmuodostuksen mahdollisia seurauksia:

- Huono pinnankarheus ja reunamurtumia irtosärmän irrotessa lastujen mukana

- Teräsärmän murtumat

| Syy | Toimenpide |

| Epäsopiva lämpötila (lastuamisnopeus) | Lisää/vähennä lastuamisnopeutta (korkea/matala lämpötila) Valitse pinnoitettu laatu |

| Liian negatiivinen terägeometria | Valitse positiivisempi geometria |

| Tahmeat materiaalit | Lisää lastuamisnesteen öljypitoisuutta ja määrää/painetta |

| Lastuamisnesteen öljypitoisuus on liian pieni | Lisää lastuamisnesteen öljypitoisuutta ja määrää/painetta |

Vaihtokärkipora

-PM-geometrian tyypillinen kuluminen eri materiaalien porauksessa

Seostamaton teräs, CMC01.1

- Ohjausreunan/kehän kuluminen, alkaa lovikulumisena ja kasvaa ohjausreunaa pitkin kohti lastu-uraa

- Jatkuvasti kasvavaa kulumaa pääsärmässä

Niukkaseosteinen teräs, CMC02.2

- Jatkuvasti kasvavaa kulumaa pääsärmässä/ohjausreunassa lähellä nirkkoa

Viistekuluminen

Viistekulumaa pääsärmässä

Viistekulumaa ohjausreunassa

Tasapainoisen poran normaali ja toivottava kulumistapa

| Syy | Toimenpide |

| Liian suuri lastuamisnopeus | Pienennä lastuamisnopeutta |

| Lastuamisnesteen öljypitoisuus liian pieni | Kasvata lastuamisnesteen öljypitoisuutta (varmistettava, ettei toimittajan suosittelemaa enimmäismäärää ylitetä) |

| Riittämätön lastuamisnestevirta | Lisää lastuamisnestevirtaa |

| Liian iso kokonaisheitto (jos ohjausreuna kulunut) | Tarkista radiaaliheitto (jos ohjausreuna kulunut) |

Plastinen muodonmuutos

| Syy | Toimenpide |

| Lastuamisnopeus ja/tai syöttö liian suuri | Pienennä lastuamisnopeutta ja/tai syöttöä |

| Riittämätön lastuamisnestevirta | Lisää lastuamisnestevirtaa |

Murtumat

Murtumat kehällä

Murtumat pääsärmässä

Teräsärmän murtumat ovat erittäin yleinen kulumistapa esiporattua reikää porattaessa. Jos aiempi reikä on porattu kärkikulmaltaan pienemmällä poralla, tukevuus on huono ja poran nirkot vaurioituvat. Samoin käy, jos kärkikulmien toleranssit eivät vastaa toisiaan. Tämä voidaan välttää käyttämällä mittatilausporia tai jyrsimällä tasapohjainen reikä.

| Syy | Toimenpide |

| Tukevuus on huono | Tarkista kiinnitys |

| Liian iso kokonaisheitto | Tarkista radiaaliheitto |

| Liian suuri syöttö | Pienennä syöttöä |

| Riittämätön lastuamisnestevirta (lämpösäröily) | Tarkista nesteensyöttö |

Irtosärmä

| Syy | Toimenpide |

| Sopimaton lastuamisnopeus | 1. Jos irtosärmää tulee keskiöön, suurenna lastuamisnopeutta 2. Jos irtosärmää tulee kehälle, pienennä lastuamisnopeutta |

| Lastuamisnesteen öljypitoisuus liian pieni | Kasvata lastuamisnesteen öljypitoisuutta (varmistettava, ettei toimittajan suosittelemaa enimmäismäärää ylitetä) |

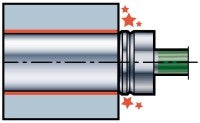

Jos irtosärmäaluetta ei voi kokonaan välttää, laske nopeus, jolla irtosärmä saadaan poran vahvimpaan osaan (= 50 % halkaisijasta).

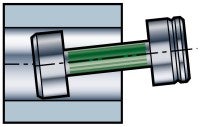

Ulkopuolinen lastuamisnesteensyöttö voi huonontaa lastunpoistoa.

Lisää lastuamisnopeutta, jotta

irtosärmä siirtyy kohti keskiötä

Pienennä lastuamisnopeutta, jotta

irtosärmä siirtyy kohti kehää tai vältetään kokonaan

Täyskovametallinen pora

Viistekuluminen

Viistekulumaa pääsärmässä

Viistekulumaa ohjausreunassa

Toivottava kulumistapa tasapainoisessa porassa

| Syy | Toimenpide |

| Liian iso kokonaisheitto | Tarkista radiaaliheitto |

| Liian suuri lastuamisnopeus | Pienennä lastuamisnopeutta |

| Liian pieni syöttö | Suurenna syöttöä |

| Liian pehmeä terälaatu | Käytä kovempaa laatua |

| Riittämätön lastuamisnesteen syöttö | Lisää lastuamisnesteen painetta |

Viistekulumaa poikkisärmässä

| Syy | Toimenpide |

| Liian iso kokonaisheitto | Tarkista radiaaliheitto |

| Liian pieni lastuamisnopeus | Lisää lastuamisnopeutta |

| Liian suuri syöttö | Pienennä syöttöä |

Poikkisärmän viistekuluma heikentää myös reiän laatua, koska poran keskiöitymisen tarkkuus huononee.

Murtumat

Murtumat kehällä

Murtumat pääsärmässä

Teräsärmän murtumat ovat erittäin yleinen kulumistapa esiporattua reikää porattaessa. Jos aiempi reikä on porattu kärkikulmaltaan pienemmällä poralla, tukevuus on huono ja poran nirkot vaurioituvat. Samoin käy, jos kärkikulmien toleranssit eivät vastaa toisiaan. Tämä voidaan välttää käyttämällä mittatilausporia tai jyrsimällä tasapohjainen reikä.

| Syy | Toimenpide |

| Tukevuus on huono | Tarkista kiinnitys |

| Liian iso kokonaisheitto | Tarkista radiaaliheitto |

| Liian vähän lastuamisnestettä (lämpösäröily) | Tarkista nesteensyöttö |

| Maksimikuluma ylittynyt | Säädä lastuamisarvoja |

Porarikko

| Syy | Toimenpide |

| Liian iso kokonaisheitto | Tarkista radiaaliheitto |

| Tukevuus on huono | Tarkista kiinnitys |

| Riittämätön karateho | Tarkista lastuamisarvot |

| Lastutukos | Tarkista nesteensyöttö |

| Liian suuri syöttö | Pienennä syöttöä |

| Liiallinen kuluminen | Tarkista kuluneisuus useammin |

Irtosärmä

| Syy | Toimenpide |

| Liian alhainen lastuamisnopeus ja särmän lämpötila | 1. Jos irtosärmää tulee keskiöön, suurenna lastuamisnopeutta 2. Jos irtosärmää tulee kehälle, pienennä lastuamisnopeutta |

| Liian suuri negatiivinen viiste | Terävämpi särmä |

| Ei pinnoitusta | Pinnoitettu terä |

Jos irtosärmäaluetta ei voi kokonaan välttää, laske nopeus, jolla irtosärmä saadaan poran vahvimpaan osaan (= 50 % halkaisijasta).

Ulkopuolinen lastuamisnesteensyöttö voi huonontaa lastunpoistoa.

Lisää lastuamisnopeutta, jotta

irtosärmä siirtyy kohti keskiötä

Pienennä lastuamisnopeutta, jotta

irtosärmä siirtyy kohti kehää tai vältetään kokonaan

Tyypillinen kuluminen

Materiaalista riippumatta

- Aina viistekulumia

- Murtumia harvoin Prosessivarmuus

Seostamaton teräs, CMC01.1

- Ohjausreunan/kehän kuluminen Kuluminen alkaa lovikulumisenaKasvaa nirkkoja kohti

Niukkaseosteinen teräs, CMC02.2

- Nirkkojen kuluminen

Runsasseosteinen teräs, CMC03.11

- Tuntuvaa viistekulumista

- Pieniä vaurioita nirkoissa

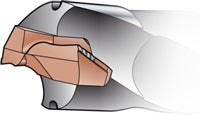

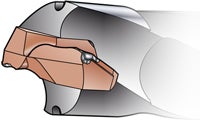

Nirkkomalli

Huom!

- Älä sekoita helpotusta kulumiseen