Turbiinin siipi

Siipien koneistus uudelle tasolle

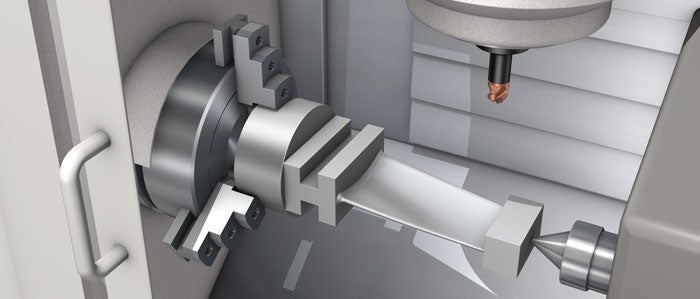

Höyry- ja kaasuturbiinien siipien koneistus on metallien lastuavan työstön haastavimpia töitä:

- koneistettavien materiaalien lastuttavuus vaihtelee (eräiden lastuttavuus huono, vaativat erikoisteriä)

- poistettavat ainemäärät ovat suuria, vaaditaan hyvää pinnankarheutta (huonontamatta turbiinisiiven muita ominaisuuksia esimerkiksi aiheuttamalla jäännösjännityksiä)

- kappaleen muoto on mutkikas (joskus tarvitaan edistyneimpiä CAM-ohjelmia ja huippumenetelmiä)

- turbiinisiivet ovat koneistettaessa alttiita värinälle (kappale on pitkä, ohut ja hoikka, joten työkalujen on oltava kevytleikkuisia ja värinää vaimentavia)

- tuotannon on oltava tehokasta (valmistusmäärät ovat suuria)

- tarvitaan useita erilaisia työkaluja ja kullekin sopivia menetelmiä (yksinkertaisesta tasojyrsinnästä 4- tai 5-akseliseen muotojyrsintään).

Hyvä tuottavuus ja myöhempien valmistusvaiheiden onnistunut pohjustaminen vaatii järkevää koneistusstrategiaa ja sen jatkuva parantamista. Etenkin pyörivien siipien koneistuksessa haasteisiin voidaan vastata vain innovatiivisilla työkaluilla ja pätevillä menetelmillä.

Varsinkin keskikokoisten turbiinisiipien perusmuodon koneistuksessa päähuomio kiinnittyy usein siiven suunnikasmuodon ja siipiprofiilin rouhintaan, sillä suurin osa koneistustyöstä tapahtuu juuri tässä vaiheessa. Siivet valmistetaan usein martensiittisesta ruostumattomasta teräksestä mutta myös duplex-teräksiä, kuumalujia superseoksia ja titaania käytetään. Tähän koneistusvaiheeseen on käytetty vuosien varrella useita erilaisia ratkaisuja, joista yleisimmiksi ovat muodostuneet pyöreäteräiset jyrsimet ja sädevarsijyrsimet, koska niiden lujilla ja varmoilla teräsärmillä voidaan koneistaa luotettavasti erilaisia muotoja ja koska jyrsimen ja kappaleen väliin jää riittävästi tilaa.

Suunnikasmuodon rouhinnassa keskeinen onnistumisen edellytys on riittävä lastuamisleveys, jossa tavoitteena on 60–80 % jyrsimen halkaisijasta. Hyvä lastuamisleveys saadaan valitsemalla sopiva jyrsimen halkaisija sekä optimaalinen työstörata. Myös syöttö, lastuamissyvyys sekä terien koko, geometria, laatu ja jako ja syntyvät lastuamisvoimat on tasapainotettava huolellisesti parhaan suorituskyvyn, koneistusvarmuuden ja lopputuloksen saavuttamiseksi.

Turbiinisiiven päätyjen rouhinta, erityisesti pään ja tyven (napa ja tukilaippa) on tärkeä jatkovaihe, sillä siinäkin poistetaan huomattava ainemäärä, mutta suunnikasmuodon koneistukseen käytetyt pyöreäteräiset jyrsimet eivät sovi tähän vaiheeseen vaadittavien nurkkien ja olakkeiden takia. Tehokas koneistus edellyttää erikoisratkaisua.

Turbiinisiiven tehokas ja korkealaatuinen väliviimeistely ja viimeistely vaativat luonnollisesti parhaita työkaluja ja menetelmiä. Kokonaisratkaisu muodostuu turbiinisiiven kokoon ja muotoon sekä koneeseen ja ohjelmointimahdollisuuksiin sopivasta täydentävästä pyöreäteräisestä jyrsimestä, täyskovametallisista varsijyrsimistä ja kehittyneille menetelmille soveltuvasta ajanmukaisesta tasojyrsimestä.

Suunnikasmuodon rouhinta

Suunnikasmuoto rouhitaan usein syöttämällä jyrsin suoraan kappaleeseen, mikä ei ole terien kestoiän ja tuottavuuden kannalta paras mahdollinen valinta. Suosittelemme kaarevaa syöttöliikettä ja myötäjyrsintää sekä työstörataa, joka pitää terät jatkuvasti lastuamassa. Näin syöttöä voidaan kasvattaa ja terien kestoikä pitenee.

CoroMill 600 on ihanteellinen muotojyrsinratkaisu rouhintaan ja väliviimeistelyyn. Optimoitu jyrsinrunko, erikoislaadut ja -geometriat ja patentoitu iLock™-teränlukitus ovat vahvoja valtteja siipiprofiilin ja suunnikasmuodon koneistuksessa.

Uusi konsepti turbiininsiipien jyrsintään

Siipiprofiili

Nykyaikaiselle turbiinisiipien suunnittelulle on tyypillistä mahdollisimman tehokas, monimutkainen pintageometria. Näiden pintojen koneistus vaatii tarkkaa strategiaa.

Sandvik Coromant tarjoaa niin menetelmäosaamista kuin korkealaatuiset jyrsimet siipimuodon rouhintaan, väliviimeistelyyn ja viimeistelyyn – esim. CoroMill 600, CoroMill 300, CoroMill 316 ja CoroMill Plura.

CoroMill 600

CoroMill 300

CoroMill Plura

Tukilaippa ja napa

Siipien päissä ja tyvissä olevien pyöristysten rouhinta on aina ollut vaativa ja aikaa vievä työ, johon on tarvittu monenlaisia erikoistyökaluja.

Kääntöteräinen sädevarsijyrsin (Indexable Conical Ball Nose) yhdistää CoroMill-jyrsinten parhaat perinteet yhteen erikoisratkaisuun, jolla pinnat voidaan koneistaa kerralla viimeistelyvalmiiksi. Viimeistely puolestaan sujuu tehokkaasti CoroMill Plura -jyrsimillä. Tuottavuusparannukset ovat todella tuntuvia.

Pää ja tyvi

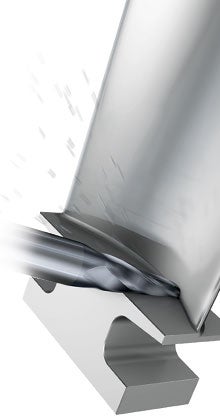

Pää- ja tyvipintojen tasojyrsintä kannattaa aloittaa käyttämällä kaarevaa syöttöliikettä. Älä paikoita jyrsintä kappaleen keskelle, jotta lastut olisivat mahdollisimman ohuita terien ulostulokohdassa Näin värinät saadaan minimoitua ja voidaan käyttää isompia syöttöjä.

CoroMill 490 on uusi ajanmukainen ja ainutlaatuinen jyrsinratkaisu, joka perustuu isoon aksiaaliseen rintakulmaan sekä positiivisiin, teräviin teräsärmiin. CoroMill 490:llä päähän ja tyveen saadaan paras pinnankarheus.

CoroMill 316

CoroMill 216

CoroMill Plura

CoroMill 490

Kiinnitysura

Koneistusstrategian määräävät siiven koko ja kiinnitysuran paikka ja muoto. Urien avaamisessa tehokas menetelmä on usein suurille syötöille soveltuva jyrsin.

Ensisijainen valinta urien rouhintaan on sekä suurille syötöille että vinoon sisäänsyöttöön sopiva CoroMill 316. CoroMill Plura on monipuolinen ratkaisu urien viimeistelyyn, sillä pitkä teräsärmä toimii hyvin syvyydeltään vaihtelevissa urissa.

CoroMill 316

CoroMill Plura

Uusi konsepti turbiininsiipien jyrsintään

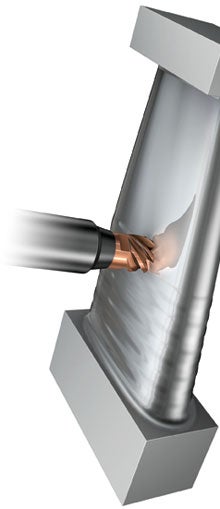

CoroMill 600 on moderni, innovatiivinen jyrsin, jonka valtti on ainutlaatuinen ja ajanmukainen teränlukitus. Tämä pyöreäteräinen työkalu on kehitetty voimalaturbiinien siipien rouhintaan ja väliviimeistelyyn, mihin se myös antaa aivan uusia mahdollisuuksia.

Uutuuskonsepti käsittää neljä uutta elementtiä:

- Teräsijasta on tullut aiempaa tärkeämpi, koska se vaikuttaa entistä enemmän työkalun käyttömahdollisuuksiin. Esittelemämme kääntöterien lukituskonsepti iLock varmistaa terän tarkan paikoituksen pitimeen/jyrsinrunkoon. Terä on helpompi kääntää tai vaihtaa hansikkaat kädessä. Huolellisesti suunnitellut, tarkasti toisiaan vastaavat ja optimaalisesti muotoillut ja mitoitetut kiinnityskiskot ja urat parantavat merkittävästi terien tukevuutta, tarkkuutta, varmuutta ja käsiteltävyyttä. Tämän ansiosta CoroMill 600 -jyrsimen terien lukitus ja kääntö ei enää riipu teräsijan sivujen tuesta, minkä tuloksena voidaan kehittää uusia optimoituja terägeometrioita, joita ei aiemmin olisi voitu ajatellakaan. Lastuamistapa ja syöttö voidaan esimerkiksi optimoida aiempaa huomattavasti vapaammin ja särmälinjan eri osissa voidaan käyttää erilaisia terägeometrioita.

- CoroMill 600:n täysin uuden mallinen jyrsinrunko on optimoitu kaarevien pintojen jyrsintään, jota 4- ja 5-akselisessa turbiinisiipien koneistuksessa on runsaasti. Jyrsinrungon muodon ja välyksen ansiosta työstörata voidaan valita optimaalisesti, koneistus on varmempaa ja lastunpoisto tehokkaampaa. Terien differentiaalijako minimoi värinäalttiuden.

- CoroMill 600:lle kehitetään uusia terägeometrioita kevytleikkuisista malleista aina puolikarkeaan koneistukseen. Terät ovat suoraan muotoon puristettuja. Valmistuksessa sovelletaan alan uusinta tekniikkaa. Kevytleikkuinen terämalli on suorituskyvyltään yhtä hyvä ja usein parempikin kuin geometrialtaan vastaavat hiotut terät. Teräsärmä on terävä ja positiivinen mutta silti luja, ja mikrogeometria on optimoitu vaihtelevien materiaalien koneistukseen.

- CoroMill 600 -jyrsimiin on kehitetty täysin uusi CVD-pinnoitettu terälaatu, joka on optimoitu nimenomaan turbiinisiipien koneistukseen. Uusi laatu parantaa olennaisesti jyrsimen suorituskykyä erilaisten martensiittisten ruostumattomien terästen koneistuksessa. Terän perusaineen, pinnoitteen ja valmistusprosessin yhdistelmä on aivan uusi. Valikoiman täydentävät koetellut ja vakiintuneet modernit CVD- ja PVD-pinnoitetut terälaadut muiden siipimateriaalien koneistukseen.

- CoroMill 600 -konseptiin kuuluu mahdollisuus korkeapaineisen lastuamisnesteen, paineilman tai minimivoitelun käyttöön. HP-mahdollisuus on vakiona kaikissa teräsijoissa, joten lastunpoistoa voidaan aina haluttaessa tehostaa käyttämällä tarkasti suunnattuja nestesuihkuja. Näin vaativaa materiaalia lastuttaessa terän pinnalle muodostuu nestekiila tai paineilmapatja, joka tehostaa lastuvirtaa ja lastunpoistoa. Tämä on tärkeä tekijä turbiinisiipien jyrsinnässä, jossa lastuamisnopeudet ovat suhteellisen pieniä.

Rouhinta

Ainutlaatuinen teräsija

Siipiprofiilin koneistus

Turbiinisiiven profiilin koneistus edellyttää väliviimeistelyyn ja viimeistelyyn sopivia työkaluja, jotka valitaan siiven koon, koneen ja koneistusmenetelmän perusteella. Jotta tulokset olisivat parhaat mahdolliset, työkalu on valittava poistettavan ainemäärän ja pinnan muotojen mukaan. Pyöreäteräinen CoroMill 300 on erittäin hyvä muotojyrsin viisiakseliseen koneistukseen. Varren ympärillä on väljästi tilaa, jyrsin on kevytleikkuinen, ja väliviimeistelyyn sopiva käyttöalue on laaja. Erittäin tiheäjakoinen malli soveltuu väliviimeistelyyn suurella syötöllä, ja värinäalttius on vähäinen, ellei olematon. Parhaaseen suorituskykyyn päästään valitsemalla sopiva jyrsimen halkaisija ja teräjako sekä terägeometria ja IC-mitta (12 tai 8 mm).

Siipiprofiilin väliviimeistely ja viimeistely tehdään muotojyrsimällä. Sopivia jyrsimiä ovat täyskovametalliset CoroMill Plura -varsijyrsimet tai vaihdettavalla teräpäällä varustettu CoroMill 316. Väliviimeistely vaikuttaa varsinaisen viimeistelyn tuloksena saatavaan pinnankarheuteen. Tarvittaessa kahden väliviimeistelyvaiheen tavoitteena on mahdollisimman säännöllinen ja yhtenäinen työvara viimeistelyä varten. Toinen laatuun vaikuttavat tekijä on värinäalttius. Sitä voidaan torjua lastuamisleveyden, syötön, lähestymistavan ja jyrsimen lastuamistavan kautta.

CoroMill Plura on moderni täyskovametallisten varsijyrsinten valikoima, joka sisältää edistyneitä terälaatuja kaikkien aineiden koneistukseen. Terägeometriat on kehitetty nykyajan koneisiin ja vaatimuksiin. Lastu-uran syvyys vaihtelee jyrsimen käyttöalueen mukaan, tavoitteena mahdollisimman jäykkä sydän ja turbiinisiipien koneistuksen edellyttämä tehokas lastunpoisto.

Varsijyrsintää on perinteisesti dominoinut kaksi osin päällekkäistä työkalutyyppiä: kääntöteräiset jyrsimet ja täyskovametalliset jyrsimet. Niillä on yleensä ollut omat tyypilliset halkaisija- ja käyttöalueensa sekä työkappaleelta vaadittava pinnankarheustaso. Kääntöteräisten varsijyrsinten halkaisijalle ei ole ylärajaa, mutta alarajana on käytännön syistä yleensä 12 tai 16 mm. Täyskovametallisen varsijyrsimen halkaisija voi puolestaan olla jopa millimetrin kymmenesosia, kun taas suurin taloudellisesti järkevä halkaisija on 25 millimetrin luokkaa.

Käyttötavan ja laatuvaatimusten suhteen kääntöteräiset jyrsimet ovat erittäin monikäyttöisiä ja suurille lastuvirroille tarkoitettuja työkaluja, kun taas täyskovametallijyrsimet ovat tarkkoja viimeistelytyökaluja. Tämä pätee varsinkin suurilla aksiaalisilla lastuamissyvyyksillä johtuen teräsärmän pitkästä radiaalimitasta.

Täyskovametallijyrsin on täydellinen yksiosainen tarkkuustyökalu, yhtä kappaletta varresta teräsärmään, kun taas kääntöteräinen jyrsin kootaan vähintään kahdesta osasta, joita vaihtamalla voidaan saada hyvin erilaisia ratkaisuja ja optimointimahdollisuuksia. Kääntöteräisten ja täyskovametallisten työkalujen väliin jää osin päällekkäinen alue, jolla vaihtoehtoinen ratkaisu voi tarjota uusia mahdollisuuksia yhdistämällä irrallisen terän tuomat vaihtomahdollisuudet ja täyskovametallin suorituskyvyn pienillä ja keskikokoisilla halkaisijoilla.

CoroMill 316 -jyrsinten varteen kiinnitetään edistyneellä kiinnityksellä vaihdettava teräpää, jonka suorituskykyä voi verrata Plura-täyskovametallijyrsimiin. Plura-teräpäillä saadaan erittäin laajat käyttömahdollisuudet, ja laaja varsivalikoima takaa hyvin laajan yhteensopivuuden monenlaisiin koneisiin. CoroMill 316 -jyrsimet ovat rakenteeltaan tasapainotettuja ja soveltuvat siten suhteellisen suurille karanopeuksille. Jyrsin on sekä kustannustehokkuudeltaan että käsiteltävyydeltään huippuluokkaa. Yhdistämällä iso karanopeus ja moniuraisuus saadaan mahdollisuus erittäin suuriin syöttöihin ja lastuamisnopeuksiin. Teräpään vaihdettavuuden ansiosta terägeometria on myös helpompi vaihtaa koneistettavan aineen ja olosuhteiden mukaan. Teräpään malli antaa hyvän tukevuuden ja minimoi jyrsimen taipuman sopivan kierukkakulman ja differentiaalijaon ansiosta.

Kehittynyt kiinnitys

Turbiinisiiven tukilaippa- ja napapäät

Turbiinisiiven tyven ja pään pyöristysten jyrsintää pidetään yleensä erillisenä työvaiheena, joka vaatii omat erikoistyökalunsa. Rouhinnassa edellytetään jäännösjyrsintää, joka on varsin vaativa menetelmä, sillä jyrsimellä on saatava iso lastuvirta sekä lieriö- että otsapinnalla.

Ihanteellinen ratkaisu on kartiomainen varsijyrsin, turbiinisiiven koosta riippuen joko kääntöteräinen tai täyskovametallinen malli. CoroMill Plura -valikoima tarjoaa hyviä vaihtoehtoja. Jos poistettavana on runsaasti materiaalia ja huomiota kiinnitetään erityisesti jyrsinnän tuottavuuteen, paras ratkaisu on yleensä työhön optimoitu kääntöteräinen jyrsin. Myöhemmät vaiheet hoituvat sädevarsijyrsimellä sekä siilijyrsimellä – optimaalisia vaihtoehtoja ovat CoroMill 216 ja CoroMill 390.

Kyseessä on koneistustyö, johon kannattaa ehdottomasti harkita omaa erikoisjyrsintä. Sandvik Coromantin vastaus tähän haasteeseen on erikoismallinen kartiovartinen sädevarsijyrsin, jossa yhdistyvät CoroMill-jyrsinten parhaat puolet. Se soveltuu suunnikasmuodon rouhintaa seuraavaan ja viimeistelyvaiheita edeltävään tukilaipan ja navan kulmavahvikkeiden rouhintaan. Pyöristys työstetään kerralla – tai ainakin muita ratkaisuja vähemmillä ylimenoilla – valmiiksi väliviimeistelyä varten. Jyrsin soveltuu koeteltuja vakiomallisia kääntöteriä käyttäen monen kokoisten turbiinisiipien koneistukseen. Kyseessä on vaativaan, usein aikaa ja työkaluja kuluttavaan työhön tarkoitettu ajanmukainen erikoisratkaisu, jolla voidaan saavuttaa merkittäviä tuottavuusparannuksia.

Uusia mahdollisuuksia rouhintaan ja viimeistelyyn kartiomallisilla sädevarsijyrsimillä.

Turbiinin siipi

Siipien koneistus uudelle tasolle Höyry- ja kaasuturbiinien siipien koneistus on... chevron_right

Höyryturbiinin akseli

Turbiiniakselit koneistetaan pääasiassa sorvaamalla, mukaan lukien uransorvaus, sekä... chevron_right

Turbiinin pesä

Etuja turbiinivaippojen koneistukseen CoroMill-jyrsinperheen moderneja työkaluja... chevron_right

Turbiinin pesä

Etuja turbiinivaippojen koneistukseen CoroMill-jyrsinperheen moderneja työkaluja... chevron_right