Tarkan lastuamisnesteen syötön edut ilmailuteollisuuden materiaalien koneistuksessa

Lastuamisnesteillä on nykyisin hieman erilainen rooli ilmailuteollisuuden osien koneistuksessa kuin aiemmin. Konepajoissa lastuamisnesteitä on ohjattu koneistusvyöhykkeelle vuosien ajan epätarkasti putkilla etenkin sellaisten materiaalien käsittelyssä, joiden koneistus edellyttää lastuamisnestettä. Nykyisin lastuamisneste voidaan kuitenkin ohjata koneistusvyöhykkeelle tarkasti, mikä tarjoaa uusia etuja. Tämä tekniikka on saatavilla nyt entistä laajemmin monien CNC-koneiden paremman lastuamisnesteen syöttökapasiteetin ja uusien työkaluratkaisujen ansiosta.

Selvästi paremmat tulokset

Jos lastuamisnestettä halutaan käyttää tehokkaasti ja selvästi paremmilla tuloksilla, sitä tulee syöttää riittävästi erittäin tarkkoina suihkuina ja oikein suunnattuna. Pelkkä lastuamisnestevirtaus tai koneistusvyöhykkeen täyttäminen lastuamisnesteellä ei vielä riitä. Tarkan lastuamisnestesuihkun oikeanlaisella käytöllä voidaan puolestaan saavuttaa selvästi parempia tuloksia seuraavissa asioissa:

- lastunmuodostus

- lämmön jakautuminen

- työkappaleen aineen tarttuminen teräsärmään

- pinnan eheys

- työkalun kuluminen.

Nämä koneistuksen perustekijät puolestaan vaikuttavat koneistukseen seuraavien kilpailukykyä parantavien parannuskohteiden kautta:

- tuottavuus

- työkalujen kestoikä

- lastunhallinta ja lastunpoisto

- työkappaleen laatu.

Oikein käytetyllä tarkalla lastuamisnestesuihkulla voidaan maksimoida tehoa sekä parantaa prosessiturvallisuutta, työkalujen suorituskykyä ja työkappaleen laatua. Myönteiset vaikutukset näkyvät jo alhaisella lastuamisnesteen paineella, mutta mitä suurempi paine, sitä haastavamman materiaalin koneistuksessa voidaan onnistua.

Tarkan lastuamisnestesuihkun käytöllä voi olla merkittäviä vaikutuksia kaikessa koneistuksessa, etenkin ruostumattoman ja niukkahiilisen teräksen käsittelyssä. Ero näkyy kuitenkin selkeimmin kuumalujien superseosten ja titaaniseosten kaltaisten haastavampien materiaalien koneistuksessa. Tarkka lastuamisnestesuihku on nyt myös useiden viimeaikaisten kehitysaskelien ansiosta entistäkin mielenkiintoisempi ja paremmin saatavilla oleva ratkaisu.

Jetbreak ratkaisun edelläkävijänä

Sandvik Coromant kehitti 80- ja 90-luvuilla ensimmäisen version korkeapaineisesta Jetbreak-lastuamisnestejärjestelmästä. Tutkimusten perusteella tarkasti suunnatuista lastuamisnestesuihkuista äärimmäisen korkeaan paineeseen (100–1 000 baaria) asti tuli osa lastuamistyökaluja, joita käytettiin koneistettavuudeltaan ja lastunhallinnaltaan haastavien materiaalien koneistukseen. Lastuamisnestesuihkut tunkeutuivat materiaaliin muodostaen lastun ja teräsärmän välisen nestekiilan. Kosketuspituutta lyhennettiin laskemalla koneistusvyöhykkeen lämpötilaa. Toinen mielenkiintoinen tulos oli mahdollisuus vaikuttaa lastujen kiertymiseen, mikä paransi lastunhallintaa ja johti joissain tapauksessa myös lastunmurtoon.

Jetbreakista tuli monissa työkalujen erikoiskäyttökohteissa vakioratkaisu vaikeasti koneistettavien ja/tai hankalia lastuja tuottavien materiaalien koneistukseen. Paljon uutta opittiin lastuamisnesteen paineen jakautumisen ja lastuamisnestesuuttimen koon vaikutuksista. Suihkuarvoja vaihtelemalla luotiin vaihteleva lastunmuodostaja, jonka ansiosta sitkeitä lastuja voitiin ohjata haluttuun suuntaan ja myös lastujen pituutta pystyttiin parantamaan. Asennuksia tehtiin rajoitetusti etenkin öljy-, ilmailu- ja kuulalaakeriteollisuuden ongelmien ratkaisemiseksi. Jetbreak kuitenkin edellytti tarkoitukseen suunniteltua asennusta erityisillä työkalunpitimillä, ja sitä on käytetty pääasiassa pystysorvauskoneissa.

Tarkka lastuamisnestesuihku vakio-ominaisuutena

Monissa nykyaikaisissa CNC-koneissa on vakio- tai lisäominaisuutena 70–100 baarin lastuamisnesteen syöttöpaine asianmukaisilla säiliöillä ja pumpuilla. Tällainen paine riittää erittäin tarkan lastuamisnestesuihkun käyttöön, mikä parantaa tehokkuutta ja tuloksia yleisemmin käytettyihin koneistus- ja sorvauskeskuksiin, pystysorveihin ja monitoimikoneisiin verrattuna huomattavasti. Vakiolaitteistoilla voidaan ohjata lastuamisnestettä suihkun käyttökohtaan helposti.

Tarkkaa lastuamisnestesuihkua hyödyntävän koneistuksen tärkeimpänä edellytyksenä ovat modulaariset työkalut, jotka sekä nopeuttavat työkalunvaihtoja koneen pysäytysten minimoimiseksi sekä kiinnittävät lastuamisnesteliitännät ja -kanavat tehokkaasti toisiinsa koneen ja teräsärmän välillä. Modulaarinen työkalujen pikavaihtoon suunniteltu Coromant Capto® ‑järjestelmä oli lähtökohtana Jetbreakin kehityksessä, ja uudet tarkan lastuamisnestesuihkun vakiotyökalut suunnitellaan nykyisin sen pohjalta. Järjestelmä sopii erinomaisesti modulaariseksi alustaksi, sillä siihen on suunniteltu sisäpuolinen lastuamisnesteen syöttö ja sitä voi myös käyttää lastuamisnesteen tarkkaan syöttämiseen. Se on vakiintunut ISO-vakio- ja lisäominaisuus monissa CNC-koneissa, joissa on pyörimättömiä ja pyöriviä työkaluja.

Tarkasti lastuamisvyöhykkeelle ohjattu tarkka yläpuolinen lastuamisnestesuihku parantaa lastunhallintaa ja prosessiturvallisuutta. Alapuolinen lastuamisnestesuihku pidentää työkalujen kestoikää ja parantaa tuottavuutta etenkin käyttökohteissa, joissa terään kertyy paljon lämpöä.

Tarkalla lastuamisnestesuihkulla varustetussa jyrsimessä on lastuamisnestekanava sekä työkalutyypin ja käyttötarkoituksen mukaan sijoitellut ja suunnatut suuttimet. Kanavat ovat yhteydessä työstökoneeseen tai lisäpumppulaitteeseen, joka syöttää lastuamisnestettä noin 70 baarin paineella. Tämä valikoima on nykyisin yleisesti saatavilla, ja vaikka syötettävä paine ei olekaan kovin korkea, ratkaisun ominaisuudet riittävät mainiosti tehokkuuden ja tulosten huomattavaan kohennukseen. Ratkaisussa hyödynnetään tehokkaasti resurssia, joka on jo monien konepajojen käytettävissä tai johon niissä voidaan sijoittaa tulevaisuudessa.

Tarkka lastuamisnestesuihku sorvauksessa

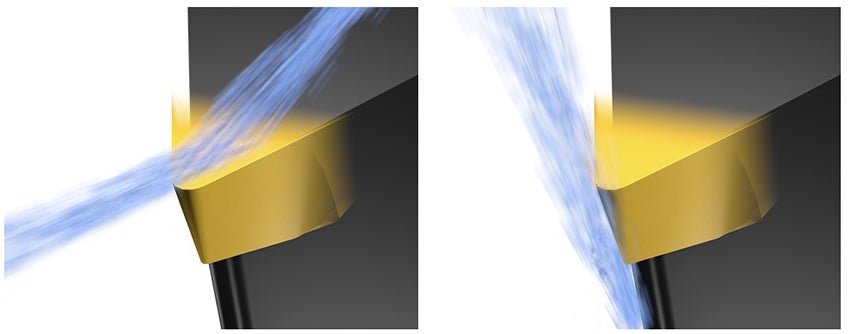

Tarkalla lastuamisnestesuihkulla varustetuilla sorvaustyökaluilla voi nyt ohjata lastuamisnestettä tarkasti laminaarisella rinnakkaisella virtauksella. Suihkut luovat nestekiilan terän ja lastun välille, mikä vaikuttaa lastujen muotoon ja lastuvirtaan sekä laskee koneistusvyöhykkeen lämpötilaa. Teräsärmän lähelle sijoitetut, nopeita suihkuja tarkasti ohjaavat suuttimet irrottavat lastut terän pinnasta, viilentävät lastuja ja hajottavat ne pienemmiksi, mikä helpottaa niiden poistoa.

Myös pienemmät, jopa vain 10 baarin paineet on osoitettu hyödyllisiksi esimerkiksi teräksen, ruostumattoman teräksen, alumiinin, titaanin ja kuumalujien superseosten kaltaisten materiaalien viimeistelyssä. Tarkka lastuamisnestesuihku lisää vakautta paremman lastunhallinnan avulla sekä voi pidentää työkalujen kestoikää huomattavasti ja joissain tapauksissa myös kasvattaa lastuamisnopeutta. Tarkkaa lastuamisnestesuihkua käyttämällä työkalujen kestoikää voidaan usein pidentää 50 prosenttia.

Lastuamisnopeus vaikuttaa kaikista eniten lämpötilaan ja siispä myös työkalujen kulumiseen. Titaanin lastuamisnopeuden kasvattaminen rajallisemman koneistettavuusalueen ulkopuolella lyhentää työkalujen kestoikää dramaattisesti. Kun syöttöä kuitenkin kasvatetaan samassa suhteessa, työkalujen kestoikä lyhenee yleensä vähemmän. Suurempi syöttö on tästä syystä usein kätevä keino parantaa lastuvirtaa ja varmistaa mahdollisimman vähäiset vaikutukset työkalujen kestoikään. Suuri syöttö ei kuitenkaan tule näiden koneiden tapauksessa aina kyseiseen suurempien lastuamisvoimien ja lastunhallintavaikutusten takia.

HRSA-turbiinikiekon sorvaus. Tarkalla lastuamisnestesuihkulla voi olla keskeinen rooli ISO S ‑koneistuksessa.

Tarkan lastuamisnestesuihkun vaikutusten ansiosta suorituskykyä voidaankin parantaa suuremmilla lastuamisnopeuksilla ilman tavanomaista lämpötilan nousua ja työkalujen kestoiän lyhenemistä. Lämpötilat pysyvät selkeästi alhaisempina, ja suuret syötöt eivät aiheuta suurempia lastuamisvoimia. ISO S ‑luokiteltujen materiaalien käsittelyssä lastuamisnopeutta voidaan kasvattaa 20 prosenttia samalla lastuamispituudella.

Tarkka lastuamisnestesuihku voi olla keskeisessä osassa myös sisäpuolisessa sorvauksessa, jossa sillä voidaan varmistaa hyvä lastunmuodostus sekä parantaa leikkausominaisuuksia esimerkiksi titaanin kaltaisten haastavien materiaalien tapauksessa. Näin ratkaisu lisää vakautta ja pidentää työkalujen kestoikää avartamiseen verrattuna. Kun suhteellisen suuria ja syviä reikiä koneistetaan sorvauspuomeilla esimerkiksi laskutelinekomponenteissa, modulaarisista työkaluista voi olla hyötyä työkalun molemmissa päissä. Kun kiinnitetyn puomin päässä oleva pieni teräpää on vaihdettavissa, vaihto sujuu nopeasti, helposti ja tarkasti, minkä ansiosta erilaisia pistoja voidaan tehdä yhdellä asetuksella huomattavasti joustavammin. CoroTurn SL yhdistää värinävaimennetut sorvauspuomit ja teräpäiden hammastetun lukituksen samaan ratkaisuun, mikä mahdollistaa suurempien reikien avartamisen jopa kymmenen kertaa halkaisijan suuruisilla syvyyksillä. Ratkaisu sisältää myös tarkan lastuamisnestesuihkun.

Työkappaleen pinnan eheyteen vaikuttavat koneistuksen aikana aiheutuvat lämpötilat ja voimat. Lastuamisnesteellä on selkeä vaikutus lämpötilan hallintaan, ja tarkan lastuamisnestesuihkun onkin osoitettu tuottavan luotettavampia pintatuloksia. Työkalusuuttimet on suunnattu suoraan kohti sitä terän osaa, joka on kosketuksissa viimeisteltävän pinnan kanssa. Koska suuttimien asentoja ei voi säätää, monia muuttujia karsiutuu pois, jolloin tuloksena on vakaampi ja johdonmukaisempi koneistusprosessi.

Oikein valitun menetelmän optimointi

Kun koneistusvyöhykkeelle voidaan suunnata nestekiila, lastun paksuutta voidaan hallita paremmin etenkin keski- ja loppusorvaukseksi luokitellussa käsittelyssä, ja nestekiilan käyttö onnistuu helpommin kuin rouhinnassa.

Tarkkaa lastuamisnestesuihkua hyödyntävää koneistusta ei tulisi käyttää sopimattomien terien, epävakauden ja väärien lastuamisarvojen kaltaisista muista käyttökohdetekijöistä johtuvien puutteiden korjaamiseen. Tarkka lastuamisnestesuihku auttaa käsittelyn optimoinnissa, kun kaikki muut tekijät ovat jo kunnossa. Ratkaisun avulla voidaan nopeuttaa työkierron aikoja, varmistaa tasaisempi työkappaleen laatu sekä parantaa prosessiturvallisuutta sorvauksessa ja jyrsinnässä.

Kierresorvausta tarkalla lastuamisnestesuihkulla.

Tarkka lastuamisnestesuihku on erilaisten koneistusmenetelmien optimointitarpeen takia houkutteleva vaihtoehto, etenkin kun lastunmuodostus ja haastavien materiaalien vaikutukset ovat merkittäviä tekijöitä. Monitoimi- ja pystysorvauskoneiden uuden sukupolven yleistyminen on korostanut tarkkaa lastuamisnestesyöttöä hyödyntävän koneistuksen etuja varsinkin lastunhallinnan näkökulmasta. Lastujen kertymisen aiheuttama häiriö on kriittinen, sillä näitä koneita käytetään yhä enemmän konepajoissa, joissa valmistetaan ilmailuteollisuuden komponentteja haastavista materiaaleista.