Eksoottisten materiaalien sorvaus

Kuumalujien superseosten ja titaaniseosten koneistus on haastavaa. Ne ovat erilaisia kuin muut metallit ja eksoottisia myös ominaisuuksiltaan. Niiden erinomaisiin ominaisuuksiin lukeutuvat muun muassa vahvuuden suhde painoon, lujuuden ja kovuuden säilyttäminen korkeissa lämpötiloissa sekä erinomainen korroosionkestävyys.

Koska materiaalien koneistus on kuitenkin myös haastavaa, ne edellyttävät eksoottisia koneistusratkaisuja. Ratkaisut on suunniteltava tarkoin varta vasten suunnitelluilla työkaluilla sekä huolellisesti valikoiduilla menetelmillä ja työstöradoilla, jotta koneistuksesta tulee tehokasta ja vakaata ja jotta koneistuksessa saavutetaan hyvät tulokset.

Tässä yleiskatsauksessa perehdytään koneistuksen edellytyksiin ja kehitysaskeliin, jotka ovat edistäneet sorvauksen tehokkuutta ja prosessiturvallisuutta.

Ainutlaatuiset komponenttiominaisuudet, haastava koneistus

Työkappaleen aineen koneistettavuus riippuu useista eri tekijöistä, jotka vaikuttavat metallin lastuamisen vaatimuksiin ja lopputuloksiin. Väljästi määriteltynä kyse on työkappaleen aineen lastuttavuudesta suhteessa työkalun kulumisalttiuteen ja lastujen muodostusmahdollisuuksiin. Näillä eksoottisilla materiaaleilla on tosin useimmilla mittapuilla heikko koneistettavuus. Niiden lastuamista pidetään haastavana, mutta se ei ole loppujen lopuksi kovinkaan vaikeaa, kunhan vain lähestymistapa on oikea.

Eksoottisemmat suhteellisen yleiset työkappaleen aineet luokitellaan ISO S ‑ryhmään: kuumalujiin superseoksiin (HRSA) ja titaaniseoksiin. Koneistuksessa nämä kaikki voidaan jakaa useisiin eri alaryhmiin koostumuksesta, kovuudesta ja ominaisuuksista riippuen. S-luokan seosten kemialliset ominaisuudet ja metallurginen koostumus määräävät niiden fyysiset ominaisuudet ja siispä myös niiden koneistettavuuden. Lastunhallinta on yleisesti ottaen haastavaa lastujen segmentoinnin takia, ja ei ole tavatonta, että käytössä oleva lastuamisvoima on kaksi kertaa suurempi kuin terästä käytettäessä. Kyseinen suora mitta kuvaa sitä, kuinka vaikeaa jotakin materiaalia on lastuta, ja määrää tarvittavan lastuamisvoiman ja tehon.

Suurin syy HRSA-materiaalien heikkoon lastuttavuuteen on se, että ne pysyvät erittäin kovina myös korkeissa lämpötiloissa. Ne eivät pehmene ja sula toisin kuin useimmat muut materiaalit ja ne myös työstökarkaistuvat herkästi. Suuri mekaaninen kuormitus ja huomattava kuumuus keskittyvät teräsärmään. Nikkeli-, rauta- ja kobolttipohjaiset seokset ovat HRSA-materiaalien alaryhmiä, joilla on ainutlaatuisia komponenttikäyttöön liittyviä ominaisuuksia etenkin ilmailu-, energia- ja lääketeollisuudessa, sillä niiden hyödylliset ominaisuudet muuttuvat vasta lähempänä niiden sulamispistettä. Niillä on myös hyvä korroosionkestävyys. Niiden koneistettavuuden parantaminen edellyttää kuitenkin asianmukaista konetta, tarkkoja asetusolosuhteita, erityisiä terälaatuja ja -geometrioita, optimoitua lastuamisnesteen käyttöä sekä tietenkin myös oikeaa koneistusmenetelmää ja työkalun kulmaa. Varsinkin suunnittelua tarvitaan enemmän, eli valmistuksen alkuvaiheessa on tehtävä enemmän työtä.

Myös titaaniseokset jaetaan alaryhmiin, joilla on erilaiset koneistettavuusluokat. Yleisesti ottaen niiden koneistettavuus luokitellaan heikolle tasolle (kovuus), mikä asettaa työkaluille ja menetelmille aivan erityisiä vaatimuksia. Tämä johtuu heikosta lämmönjohtokyvystä, suuresta lujuudesta korkeissa lämpötiloissa, erittäin terävistä, ohuista lastuista, joilla on tapana aiheuttaa hitsautumista ja luoda kapea kosketusalue terän viettävään otsapintaan, sekä teräsärmän lähelle keskittyvistä suurista lastuamisvoimista. Lastut saattavat muodostua syklisesti, mikä johtaa vaihteleviin lastuamisvoimiin, ja jotkin seokset sisältävät suhteellisen suuria kovametallimääriä, mikä tekee materiaalista erityisen abrasiivista. Liian suuret lastuamisnopeudet voivat aiheuttaa lastun ja työkalumateriaalin välisen kemiallisen reaktion, joka voi johtaa teräsärmän äkilliseen pirstoutumiseen tai halkeamiseen ja myös materiaalien tarttumiseen tai hitsautumiseen teräsärmässä. Lisäksi jotkin seokset työstökarkaistuvat herkästi, mikä aiheuttaa diffuusiotyyppistä kulumista. Se puolestaan voi johtaa liialliseen jäysteenmuodostukseen. Tämäkin voi vaikeuttaa seuraavia menetelmiä.

Useiden näiden eksoottisten HRSA-materiaalien ja titaaniseosten koneistuksen onnistumisella on suhteellisen tarkat edellytykset.

Näiden materiaalien koneistuksessa…

…onnistuminen riippuu materiaali- ja käyttökohdetekijöiden yhteisvaikutuksen tasapainottamisesta. Hyvien tulosten saavuttaminen voidaan suurelta osin varmistaa noudattamalla muutamaa perussääntöä:

- Suunnittele vankka koneistustrategia etukäteen ja mahdollisimman tarkasti.

- Valitse paras työkalun käyttökulma.

- Selvitä parhaat työstöradat ja käytä erittäin vakaita työkalujen pitimiä.

- Käytä parhaita uusia, käyttötarkoituksen mukaisia lastuamistyökalutekniikoita.

- Hyödynnä prosessiturvallisuuden ja tuottavuuden varmistamiseksi hyväksi todettuja lastuamisarvoja.

- Ennakoi pistoja käyttämällä spiraalilastuamispituuden laskelmaa.

- Käytä lastuamisnestettä oikein hyödyntämällä nykyaikaisia korkeapaineisia ratkaisuja,

- asiantuntijoiden suosituksia ja tukea.

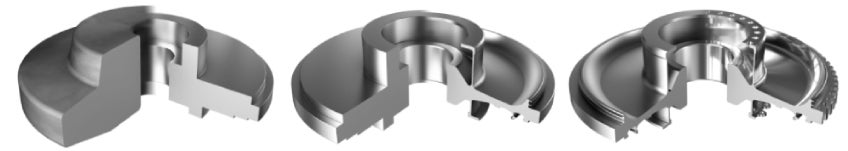

Koneistusprosessi tulee aina suunnitella siihen liittyvien kriittisten, ratkaisevien tekijöiden takia huolellisesti. Tähän lukeutuu myös esimerkiksi työkappaleen aineen tilan ja ominaisuuksien huomiointi. Valu, taonta, puomivarasto, lämpökäsittely, liuoskäsittely ja vanhentaminen vaikuttavat työkappaleeseen huomattavasti tavoilla, jotka tulee huomioida työkalujen ja menetelmien valinnassa. Työkappaleiden pinnan ominaisuudet vaihtelevat ja vaikuttavat koneistukseen, kuten myös kovuus. Sorvausstrategiassa tulee myös huomioida työkappaleen koneistettavista muoto-ominaisuuksista aiheutuvat vaatimukset sekä koneistuksen eri vaiheet eli rouhinta (ensimmäinen vaihe), väliviimeistely (välivaihe) ja viimeistely (viimeinen vaihe). Monimutkaiset ominaisuudet ja pinnan eheys ovat yleisiä ongelmia.

Eksoottisten materiaalien sorvauksen suunnittelussa tulee aloittaa työkappaleen mallista, materiaalista ja ominaisuuksista. Selvitä, miten koneistuksen mahdolliset alku-, väli- ja loppuvaihe tulisi toteuttaa materiaalin ominaisuudet ja laatuvaatimukset huomioon ottaen. Työstöratojen suunnitteleminen ja syötön pienentämisen käyttäminen ohjelmoinnissa määrittää kulumisen, työkalutyypin, työkierron ajat ja vakauden.

Näiden materiaalien lastuamisessa käytettävän toiminnon…

…määrää pitkälti se, missä kulmassa teräsärmä syötetään työkappaleeseen. Teräsärmän asetuskulma sekä terägeometria määräävät suorituskyvyn, työkalujen kestoiän, vakauden ja lopputulokset. Terämuodot pitää usein valita tarvitun piston mukaan. Käyttökohteessa olisi kuitenkin tärkeintä huomioida se, että pienen asetuskulman käyttäminen vaikuttaa suorituskykyyn ja työkalujen kestoikään.

Terälaatu tulee valita osittain asetuskulman perusteella. Kulma vaikuttaa muun muassa teräsärmän lovia muodostavan kulumisen tyyppiin, ja loven koko puolestaan vaikuttaa lopputuloksiin ja voi aiheuttaa ennenaikaisia työkaluvaurioita. Kun käyttökohteen kulma valitaan oikein, voidaan valita tuottavuutta parantava terälaatu, työkalut kestävät pidempään ja käsittely on vakaampaa.

Lastuamistyökalun asetuskulma vaikuttaa lastujen paksuuteen, syöttönopeuteen, lastuamisvoimiin ja mahdollisiin pistotyyppeihin. Valitulla kulmalla on eksoottisten materiaalien käsittelyssä suora vaikutus tuottavuuteen ja prosessin luotettavuuteen, mikä puolestaan vaikuttaa terän muotoon, nirkonsäteeseen ja siihen, kuinka hyvin työkalumateriaalia voidaan hyödyntää. Pyöreät ja xcel-tyyppiset terät ovat yleensä parhaita vaihtoehtoja.

Työkalumateriaalin eli terälaadun valinnassa tulisi huomioida käytettävä sorvausmenetelmä eli rouhinta, väliviimeistely tai viimeistely sekä työkappaleen ominaisuudet ja lastuamistyyppi. Materiaalien kovuuden takia teräsärmän plastista muodonmuutosta tulisi aina pitää pääasiallisena riskitekijänä terälaatua valittaessa. Kuten edellä jo mainittiinkin, lovikulumiseen eniten vaikuttavia tekijöitä ovat asetuskulma ja lastuamissyvyys. Terälaadun valinnassa kannattaa myös huomioida terän muoto, jonka lujuuden optimoimiseksi on arvioitava terän kulma, lastukuorma ja se, onko lastuaminen jatkuvaa vai hakkaavaa. Siksi erityisesti suunnitellut laadut ovat HRSA-koneistuksessa äärimmäisen tärkeitä.

Päävaatimuksia ovat terän erinomainen kuumalujuus, oikea terän kovuus ja teräpinnoitteen riittävän hyvä kiinnittyminen. Näiden materiaalien käsittelyyn valittavalla kääntöteräisellä terällä tulisi olla positiivinen lastuava geometria, terävä teräsärmä, luja särmä ja verrattain avoin lastunmurtaja.

Myös sopivien lastuamisarvojen selvittäminen on näiden materiaalien käsittelyssä onnistumisen kannalta erittäin tärkeää. Lastuamisnopeus riippuu nopeudesta, syötöstä ja lastuamissyvyydestä, ja sitä voidaan optimoida mahdollisimman hyvän tuottavuuden, vakauden ja laadun varmistamiseksi. Lastuamisnopeus liittyy lämmön syntymiseen, mitä kautta se vaikuttaa itse terään. Nopeuden on oltava riittävän suuri, jotta lastut ovat riittävän plastisia, mutta se ei myöskään saa olla liian suuri, jottei työkalumateriaaliin tule epätasapainoa. Nopeudet ovat erityisten sementoitujen kovametalliterien tapauksessa yleensä välillä 40–80 m/min (130–260 sfm) ja keraamiterien tapauksessa 150–400 m/min (490–1 310 sfm).

Syöttönopeus on lastuamisaikaan ja lastujen paksuuteen eniten vaikuttava tekijä. Eksoottisten materiaalien käsittelyssä sitä on tasapainotettava tarkemmin, sillä rajat ovat suhteellisen tiukat. Rouhinnassa lastun on oltava mahdollisimman suuri, mutta se ei kuitenkaan saa ylikuormittaa särmää. Viimeistelyssä lastun on taas oltava riittävän paksu ylikuumenemisen ja työstökarkaistumisen estämiseksi.

Lastuamissyvyys vaikuttaa useissa tapauksissa särmän kulmaan, joten sen on pysyttävä aina tietyn arvon rajapuolella. Lastuamissyvyys ei esimerkiksi saisi olla yli 15 prosenttia terän halkaisijasta, kun HRSA-materiaaleja käsitellään pyöreillä terillä. Lastuamissyvyys on myös ohjelmoitava muotojyrsintää varten tarkasti. Upotuksia tai olakkeita tarvitaan, jottei sopiva teräsärmän kosketuspituus ylity.

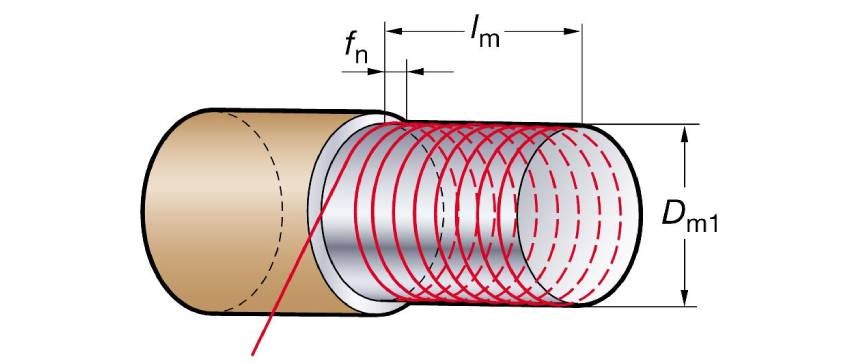

Työkalujen mahdollisimman pitkän kestoiän varmistamiseksi on spiraalilastuamispituutta tärkeää käyttää laajalti. Kun sen oikeanlaisesta käytöstä huolehditaan, koneen pysäytykset terän kääntöä varten voidaan ennakoida ja ohjelmoida. Näin sekin voidaan varmistaa, että oikealla nopeudella käytetyn työkalun ylimenot onnistuvat ilman, että teräsärmä menettää vaaditun pintalaatunsa.

Spiraalilastuamispituuslaskelmat auttavat ennakoimaan käsittelyyn kuluvaa aikaa ja lastuamispituutta, jolloin haastavien eksoottisten materiaalien koneistusaikaa voidaan nopeuttaa ja pinnankarheutta parantaa. Näin koneiden pysäytykset teränvaihtoa varten voidaan suunnitella etukäteen spiraalipituuslastuamisen avulla, jotta ne sopivat käsittelylle ja lastuamisarvoille paremmin ja jotta työkalujen kestoikä ja koneen käyttöaste voidaan optimoida.

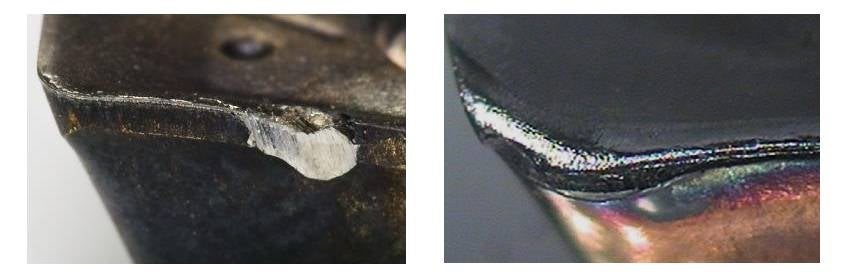

Työkalujen kulumiseen vaikuttavat etenkin…

…suuret lastuamisvoimat sekä korkeammat teräsärmän lämpötilat, joita tietyillä teräsärmän kulumistyypeillä on tapana aiheuttaa. Tällaisiin kulumistyyppeihin lukeutuvat etenkin jo mainittu lovikuluminen eli mekaaninen kulumistyyppi, jossa lastuamissyvyys määrää puitteet työkappaleen aineelle, teräsärmän plastinen muodonmuutos, joka johtuu korkean lämpötilan ja paineen yhteisvaikutuksesta, sekä abrasiivinen kuluminen, jota aiheuttavat pääasiassa kovemmat materiaalit. Näihin kulumistyyppeihin kuuluu myös yläosan leikkauskuluminen, jota ilmenee keraamiterissä, kun teräsärmän yläosan kerroksia leikkautuu irti. Teräsärmän kulmalla on keskeinen rooli.

Valitulla terälaadulla ei ole yhtä suoraa vaikutusta eksoottisten materiaalien rouhintaan ja viimeistelyyn kuin muiden materiaalien tapauksessa. Valitulla laadulla voidaan pikemminkin optimoida käsittelyä. Se on tosin hieman monimutkaisempaa, sillä laatu tulee valita terän muodon, teräsärmän kulman ja käsittelytyypin perusteella. Haitallisia kulumismalleja, kuten aiemmin mainittua lovikulumista ja plastista muodonmuutosta, tulee hillitä pääasiassa varmistamalla sopivat työkalut, lastuamisarvot ja menetelmät. Sementoidut kovametalliterät sekä nykyaikaiset sialon-keraamit ja jossain määrin myös whisker-keraamit ovat yleensä sopivimpia ja monikäyttöisimpiä vaihtoehtoja.

Eksoottisten materiaalien sorvauksessa sopivin asetuskulma on mahdollisimman pieni, korkeintaan 45 astetta. Huonoimmat mahdolliset olosuhteet ovat sellaiset, joissa asetuskulma on 90/0 astetta tai lastuamissyvyys on suurempi kuin terän nirkonsäde. Suuri tai pieni kulma johtaa ohuisiin lastuihin ja suurempaan syöttöön.

HRSA-sorvauksessa työkalun asetuskulma määrittää sen, kannattaako sorvaukseen valita PVD- vai CVD-pinnoitettu terä. Ne suojaavat työkalua lämpövaikutuksilta. PVD soveltuu 90/0 asteen asetuskulmalle ja CVD 45 asteen kulmalle. Titaanin sorvauksessa teräpinnoitteesta ei ole hyötyä. Tällöin tärkeämpää on varmistaa teräsärmän sopivat ominaisuudet – esimerkiksi viimeistelyssä tulisi käyttää pyöreitä teriä. Uusien PVD-terävalikoimien terät ovat erittäin kovia sekä kestävät särmän muodonmuutosta ja lämpövaikutuksia hyvin. Niillä on myös terävät särmät, joten ne soveltuvat erinomaisesti myös tarttuvien materiaalien rouhintaan ja viimeistelyyn.

Oikea terän muoto…

…on tärkeä käyttökohdetekijä näiden materiaalien koneistuksessa. Pyöreä R-muoto on nykyisin yksi suositelluimmista muodoista näiden materiaalien käsittelyyn. Pyöreä terä tukee terävää, positiivista teräsärmää, lastujen paksuus vaihtelee pitkän teräsärmän pituudella, mikä mahdollistaa suuret syöttönopeudet, ja lisäksi käsittelyssä voidaan käyttää suurta terän sädettä, joka ei pinnankarheuden takia rajoita syöttönopeutta. Pyöreän terän avulla ohjelmointi voidaan tehdä joustavammin, jotta terää voidaan käyttää myös monien työkappalemuotojen edellyttämään muotojyrsintään ja taskujen koneistukseen.

Neliöterä eli S-muoto on useimmissa tapauksissa sopivin vaihtoehto ensimmäiseen koneistusvaiheeseen, koska sillä voidaan rouhia materiaaleja eri suunnista 45 asteen kulmassa. Suunnikasterää eli C-muotoa voi käyttää joustavasti eri työstöradoilla, ja Xcel-tyypin teräksi laajennettuna sillä saavutetaan entistäkin parempi työkalun käytettävyys nurkissa, olakkeissa ja upotuksissa. Terän muodon ja 45 asteen asetuskulman yhdistelmä myös vähentää radiaalisia lastuamisvoimia, vakauttaa lastujen paksuutta ja vähentää lovikulumista. Lopputuloksena on parempi tuottavuus, pidempi työkalujen kestoikä ja parempi vakaus.

Ohjelman optimointi…

…on tärkeää, ja esittelemme nyt muutamia suosituksia suorituskyvyn parantamiseen etenkin pyöreitä teriä käytettäessä, sillä ne soveltuvat olennaisilta osiltaan eksoottisten materiaalien käsittelyyn:

- Vältä pistojen pistojyrsintää ja pehmennä iskuja. Jos tällaiset pistot ovat välttämättömiä, syöttönopeus tulee puolittaa.

- Myös olakkeiden sorvauksessa tulisi käyttää puolet pienempää syöttöä, tai työkalun tulisi kaartaa ylös kohti olaketta siten, että ohjelmoitu säde on sama kuin terän halkaisija. Perusohjeiden mukaan ohjelmoidun vähimmäissäteen tulisi olla noin 25 prosenttia terän halkaisijasta ja työkappaleen halkaisijan 75 prosenttia terän halkaisijasta. Työkalun keskisyöttö koskee ohjelmoitua sädettä.

- Kun rouhinnassa käytetään pyöreitä teriä, ohjelmoidun säteen tulisi vastata terän halkaisijaa. Viimeistelyssä tulee taas varmistaa, että ohjelmoitu säde on terän halkaisijaa suurempi.

- Käytä tarvittaessa vaihtoehtoisia työstöratoja, useita ylimenoja sekä moniin suuntiin tehtävää koneistusta terien täysimääräisen käytön varmistamiseksi.

- Suojaa keraamiteriä työkappaleen esiviisteityksellä ja viistesyötöllä.

- Ylläpidä riittävää asetuskulman tasapainoa terän kosketuspituudella kaikissa koneistusvaiheissa. Kulman rajoittaminen on hyvien tulosten kannalta välttämätöntä, ja pyöreiden terien avulla nykyaikaisten terälaatujen mahdollisuuksia voidaan hyödyntää tehokkaasti.

- Vältä silmukkavaikutuksia muoto- ja pistojyrsinnässä, jottei terä ylikuormitu. Käytä vaihtoehtoisia työstöratoja tai halkaisijaltaan pienempää terää.

- Käytä tarvittaessa trokoidisorvausta, jolla pistot voidaan jakaa sopiviksi pienemmiksi pistoiksi etenkin taskujen koneistuksessa.

Mitä kaikkea HRSA- ja titaanikoneistuksen työkalutyyppien ja menetelmien valinnassa tulisi huomioida? Tässä on muutamia tärkeimpiä huomioitavia asioita:

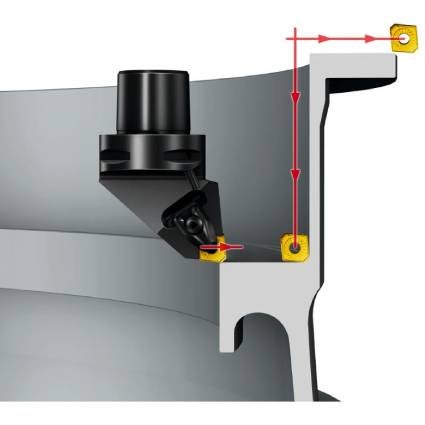

- Prosessissa tulee aina käyttää tarkkaa lastuamisnesteen syöttöä. Sorvauksessa, jyrsinnässä ja porauksessa voidaan saavuttaa monia hyötyjä, kun työkalun lastuamisnestekanavan syöttämä tarkka nestesuihku osuu teräsärmän taakse ja sen kohdalle. Uraauurtavaa suutintekniikkaa on saatavilla vakio- ja erikoisratkaisuina monilla erilaisilla painealueilla. Tällaista tekniikkaa voidaan käyttää kaikessa koneistuksessa, kunhan lastuamisnesteen syöttö on riittävää. Uusien konesijoitusten lastuamisnestepaineen tulisi aina mahdollistaa myös 70 baarin lastuamisnestepaine titaanin sorvauksessa lastunmurron parantamiseksi. Enintään 200 baarin paineesta on puolestaan hyötyä HRSA-sorvauksessa, jossa lastumurto on suuremman kovuuden takia haastavampaa.

Lastuamisnesteen käyttö on ratkaisevan tärkeä käyttökohdetekijä eksoottisten materiaalien koneistuksessa. Tarkka lastuamisnestesuihku on nykyisin huipputekniikkaa sekä vakio- että erikoisratkaisuina ja niin tehokasta, että sillä on selkeät vaikutukset pistoihin, lastunmuodostukseen, työkalujen kestoikään ja tuottavuuteen. Näiden materiaalien aiheuttamat korkeat lämpötilat tekevät lastuamisnesteen viilentävästä vaikutuksesta yleisesti ottaen välttämättömän, mutta myös suorituskykyä ja tuloksia voidaan optimoida käyttämällä lastuamisnestettä runsaasti korkealla paineella ja tarkasti suunnattuna sekä käyttämällä erikoisteriä ja työkalun läpi kulkevaa lastuamisnestesyöttöä.

- Käytettävyys on yleinen ongelma eksoottisten materiaalien sorvauksessa. Monimutkaisten ominaisuuksien ja pitkien vapaapituuksien takia työkalut ja menetelmät on tärkeää valita oikein. Esimerkiksi modulaarisissa järjestelmissä on saatavilla luotettava työkaluteriä sisältävä ratkaisu, jonka avulla teräsärmiä voidaan käyttää eri kulmissa ja eri vapaapituuksilla. Liitäntäkappale- ja työkaluterävalikoimassa riittää vaihtoehtoja lähes minkä tahansa työkalun rakentamiseen rajoitetusta vakiotyökaluvarastosta erilaisten kokoonpanojen tarpeisiin sekä käytettävyyden parantamiseen ulko- tai sisäpuolisissa ahtaissa tiloissa. Terissä tulisi olla tarvittavat radiaaliset ja aksiaaliset päästöt, jotta ne yltävät syvälle vinoihin uriin, kun lastuamisnestettä syötetään teräsärmään työkalun läpi.

- Työkalumateriaali on keskeisellä sijalla kaikessa koneistuksessa, ja eksoottisten materiaalien käsittelyssä se on kriittisen tärkeä tekijä. Siinä tarvitaan erityisiä terälaatuja ja oikeaa terägeometriaa, ja erityisen keskeisellä sijalla ovat uusimmat sementoidut kovametallit ja keraamit. Pinnoittamattomatkin kovametallilaadut ovat edelleen tärkeitä, mutta teräpinnoitetekniikan viimeisimmät edistysaskeleet ovat synnyttäneet varsinkin pinnoitettuja sementoituja kovametalliteriä, jotka ovat parantaneet teräsärmän ominaisuuksia lyhentämällä lastuamisaikaa ja pidentämällä työkalujen kestoikää.

- Sorvauspuomien, työkaluterien ja myös jyrsimien sisäänrakennettuja työkalua vaimentavia ominaisuuksia tulisi hyödyntää värinäalttiuden vähentämiseksi. Värinänvaimennustekniikka on edistynyt huimin harppauksin, ja sen tulisi olla luonnollinen valinta etenkin pitkien vapaapituuksien tapauksissa, sillä ne aiheuttavat yleensä epävakautta. Tuottavuus, prosessiturvallisuus ja työkappaleiden laatu liittyvät suoraan värinää vaimentavien työkalujen laatuun ja käytettävyyteen. Monia koneistusmenetelmiä ei voida käyttää ilman tätä ominaisuutta. Jopa 14 kertaa enintään 250 millimetrin halkaisijoiden suuruisia vapaapituuksia sisältävä sisäpuolinen sorvaus onnistuu nykyisin erittäin tehokkaasti ja erinomaisella viimeistelyjäljellä.