Työstörata ja lastunmuodostus jyrsinnässä

Oikea työstörata ja lastunmuodostus ovat jyrsinnässä tärkeitä tekijöitä, joilla voidaan parantaa teräsärmien kestoa ja terien kestoikää.

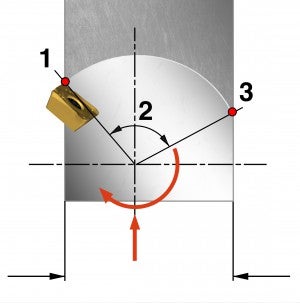

Jyrsimen teräsärmät lastuavat työkappaletta radiaalisuunnassa epäjatkuvasti. Teräsärmän lastuava vaihe on jaettavissa kolmeen vaiheeseen:

1. Lastuamisen aloitus

2. Kosketuspituus

3. Irrotus kappaleesta

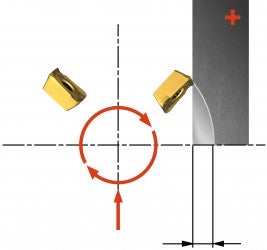

Lastuamisen aloitus

Lastuamisen aloitus on kolmesta vaiheesta vähiten herkkä, kun käytetään kovametalliterää. Kovametalli kestää hyvin alkuiskun aiheuttamaa puristuskuormitusta.

Irrotus kappaleesta

Terän irtoaminen työkappaleesta on kolmesta vaiheesta herkin.

Vältä isoa lastunpaksuutta lastun irtoamiskohdassa. Jos lastu on irtoamisvaiheessa paksu, tuloksena on kovametalliterillä usein merkittävä kestoiän lyheneminen. Lastu on irrotessaan heikosti tuettu ja pyrkii taipumaan, jolloin kovametalliin kohdistuu vetokuormitus, joka saattaa aiheuttaa särmän murtumisen.

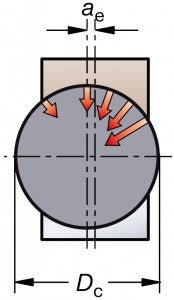

Kosketuspituus

- Uranjyrsinnässä suurin mahdollinen kosketuspituus on 180° (ae = 100 % DC)

- Viimeistelyssä kaari voi olla hyvin lyhyt

- Terälaadulta vaaditaan hyvin erilaisia ominaisuuksia riippuen lastuamisleveyden ja halkaisijan suhteesta, ae/DC

- Mitä pidempi kappaletta koskettava kaari on, sitä enemmän teriin johtuu lämpöä

- CVD-pinnoitetut terät antavat parhaan lämpösuojan

- Jos kaari on lyhyt, lastunpaksuus on yleensä pienempi ja PVD-pinnoitettujen laatujen terävämpi särmä vähentää lämmönmuodostusta ja pienentää lastuamisvoimia

Iso (maks.) kosketuspituus

- Terä pitkään kosketuksessa kappaleeseen

- Suuret radiaalivoimat

- Lämpöä kehittyy enemmän

- CVD-pinnoitetut laadut

Lyhyt kosketuspituus

- Terä lyhyesti kosketuksessa kappaleeseen, vähemmän lämpöä ja suurempi vc

- Ohuemmat lastut sallivat suuremman fz-arvon

- Terävät särmät

- PVD-pinnoitetut laadut

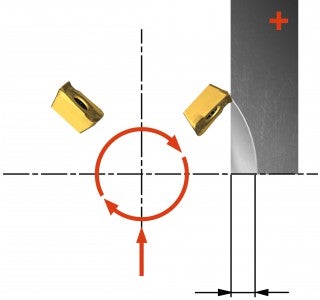

Lähestyminen kappaleeseen

Jos jyrsin ohjelmoidaan lähestymään kappaletta suoraviivaisesti, irtoamiskohdan lastut ovat paksuja kunnes jyrsin lastuaa koko mitallaan. Tämä voi lyhentää merkittävästi terien kestoikää varsinkin kovia teräksiä, titaania ja kuumalujia seoksia koneistettaessa. Juoheva lähestyminen on tärkeää myös värinäalttiuden kannalta.

Terien kestoikää voidaan parantaa kahdella tapaa:1. Pienempi syöttö

Pienennä syöttöä 50 %, kunnes jyrsin lastuaa koko mitaltaan.2. Kaareva sisäänmeno

Ohjelmoi lähestymisliikkeeksi myötäpäivään etenevä kaari (jos suunta on vastapäivään, lastuongelma ei ratkea). Kaari pitää lastunpaksuuden terien ulostulokohdassa jatkuvasti nollassa, jolloin syöttö voi olla suurempi ja terien kestoikä pitenee.

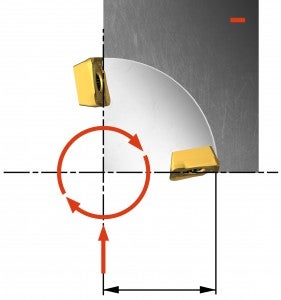

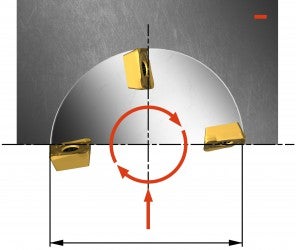

Jyrsimen paikoitus

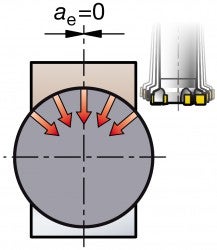

Paikoita jyrsin keskiöstä sivuun (vasemmalle), jotta sisäänmenossa saadaan paksumpi ja ulostulossa ohuempi lastu (myötäjyrsintä). Näin lastuamisvoimat ovat tasaisempia ja suuntautuvat edullisemmin ja värinäalttius on minimaalinen.

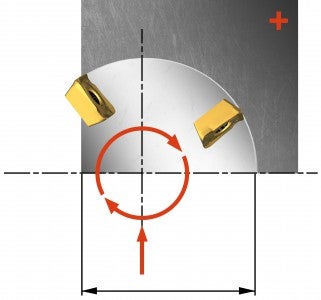

Jos jyrsin paikoitetaan keskelle, lastujen paksuus ulostulossa on suuri, mikä lisää värinäalttiutta.

Jyrsimen halkaisijan, DC, tulisi olla 20–50 % suurempi kuin lastuamisleveys, ae.

Myös koneen karateho tulee ottaa huomioon, koske se vaikuttaa teräjaon valintaan.

Jyrsimen tulisi olla 20–50 % suurempi kuin

ae, ja se tulee paikoittaa keskiöstä sivuun.

Keskelle paikoitettu jyrsin

voi olla värinäaltis.

Varmista jatkuva lastuaminen

Äkkinäiset suunnan muutokset johtavat isoon lastunpaksuuteen irtoamiskohdassa. Seuraavat suositukset auttavat takaamaan varman ja optimaalisen jyrsintäprosessin:

- Laadi työstörata niin, että jyrsin lastuaa jatkuvasti

- Koneista kaikki nurkat kaariliikkeellä

- Lastuamisleveyden, ae, tulee olla 70 % jyrsimen halkaisijasta, DC, jotta nurkkiin ulotutaan mahdollisimman hyvin

- Kehäjyrsinnässä kulmat tulee koneistaa kaariliikkeellä

- Koneista mahdollisuuksien mukaan muotojen katkokset ja reiät ympyräliikkeellä

Sisänurkkien jyrsintä

Sisänurkkia koneistettaessa on syytä harkita tarkkaan jyrsimen lastuavan osan pituus... chevron_right

Myötäjyrsintä vs. vastajyrsintä

Joka kerta, kun jyrsimen terä työntyy työkappaleeseen, siihen kohdistuu iskukuormitus.... chevron_right

Eri materiaalien jyrsintä

Teräksen jyrsintä Eri teräslajien lastuttavuus poikkeaa toisistaan riippuen seosaineista,... chevron_right

Pistojyrsintä

Tuottavan pistojyrsinnän edellytykset Pistojyrsinnässä jyrsin lastuaa lähinnä otsallaan... chevron_right