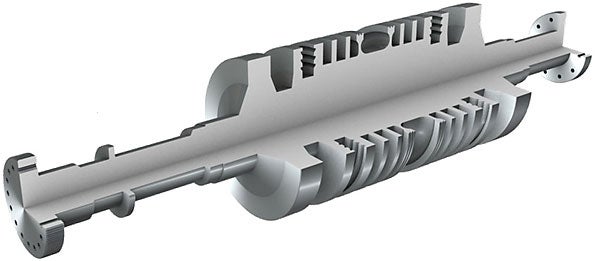

Höyryturbiinin akseli

Turbiiniakselit koneistetaan pääasiassa sorvaamalla, mukaan lukien uransorvaus, sekä jossain määrin poraamalla. Poistettavat metallimäärät ovat suuria, ja pistettävät urat ovat vaativia.

Useat turbiiniakseleiden koneistukseen tyypillisesti käytettävät sorvausmenetelmät ovat kehittyneet jatkuvasti ja tuntuvasti. Ensimmäinen vaihe on isokokoisen takeen raskas rouhinta, jossa pinnat ovat epätasaisia, mutta olosuhteet tukevat. Seuraavana on mittava laakeripintojen viimeistelyvaihe. Voimalakomponenttien sorvaus on kehittyneen työkalutekniikan soveltamisen kannalta otollinen koneistustyö.

Kehittämistoimenpiteiden tarkistuslistaan tulisi sisällyttää seuraavat, koneistuksen suorituskykyyn, varmuuteen ja tuloksiin suoraan vaikuttavat tekijät. Nämä ovat vakiintuneita parametreja, jolla on suuri vaikutus sorvauksen onnistumiseen:

- uusimman sukupolven terälaadut, työvaiheiden optimointi sopivia yleis- ja erikoislaatuja käyttäen

- sopivin terägeometria rouhintasorvaukseen, jolloin saadaan isompi lastuvirta

- parhailla wiper-terillä saadaan viimeistelyssä parempi suorituskyky ja tulos

- mahdollisimman tukeva ja varma pitimen teränlukitus

- parhailla modulaarisilla sorvauspitimillä paras tukevuus ja nopeat työkalunvaihdot.

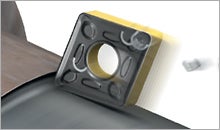

Mahdollisuus käyttää terän lujuuden kannalta parasta terämuotoa ja sopivimman asetuskulman valintamahdollisuudet riippuvat terävalikoiman kattavuudesta. Sopivan muotoiseen ja kokoiseen terään on vielä saatava oikea särmämalli, jotta menetelmä ja koneistuksen taloudellisuus ovat mahdollisimman hyvät. Valinta pyöreän ja jonkin nelikulmaisen geometrian ja nirkonsäteen välillä voi olla ratkaiseva niin rouhinnassa kuin viimeistelyssäkin.

Rouhintasorvaus

Teräksen rouhintasorvauksessa kehittynein terägeometria on HM.

- Rouhintasorvaus

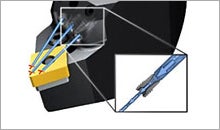

Korkeapaineinen nestesyöttö

CoroTurn® HP takaa varman, häiriöttömän tuotannon. Parempi lastunhallinta kaikkien aineiden viimeistelyssä ja suurempi lastuamisnopeus ja pidempi terien kestoikä vaikeissa aineissa.

- CoroTurn HP

Modulaarinen CoroTurn SL -kiinnitysjärjestelmä

Modulaarisen CoroTurn SL -järjestelmän avulla erikoisterätkin voidaan kiinnittää vakiomallisiin teräpäihin ja näin koota optimoitu työkalu.

- CoroTurn SL modular system

Viimeistelysorvaus

Viimeistelysorvauksessa varteenotettava vaihtoehto ovat wiper-terät, jotka ovat kehittyneet merkittävästi sen jälkeen kun ne esiteltiin kymmenisen vuotta sitten.

- Viimeistelysorvaus

CoroCut®-kulmaterät

90-asteen kulmaterät sopivat täydellisesti vaikeapääsyisiin uriin. Niitä on saatavilla vakiona eri muotoina.

Ei tarvetta erikoistyökaluille. Myös aihioita saatavilla: 90 ja 45 astetta ja T-profiilit.

- Katkaisu ja uransorvaus

Erikoisratkaisut

Erikoisratkaisuilla voidaan pienentää tarvittavien työvaiheiden määrää ja lyhentää koneistusaikaa.

- Erikoisratkaisut

Rouhintasorvaus

Teräksen rouhintasorvauksessa kehittynein terägeometria on HM. Se on uusi, raskaaseen sorvaukseen tarkoitettu kaksipuolinen terämalli. HM maksimoi S-mallisten terien lujuuden ja monipuolistaa C-mallin terien käyttömahdollisuuksia. Nimenomaan terästakeiden rouhintaan kehitetyssä geometriassa on erittäin lujat teräsärmät ja laaja lastunmurtoalue. Siten se kestää pitkään näille terille tyypillisten laajalti vaihtelevien syöttöjen aiheuttamaa vaihtelevaa kuormitusta.

Yhdistämällä uuteen HM-geometriaan sopiva GC4000-sarjan terälaatu saadaan erittäin suorituskykyinen ratkaisu. Teräsärmät kestävät terän koko pitkän kestoiän ajan hyvin esimerkiksi plastisia muodonmuutoksia ja kuoppakulumista. Uuden sukupolven teräksen sorvauslaaduilla, esimerkiksi yleislaadulla GC4225, saadaan tasapainoisen ja ennakoitavan kestoiän ansiosta suuri lastuvirta. GC4235 on sitkein ja särmälujuudeltaan paras vaihtoehto kaikkein rankimpiin olosuhteisiin.

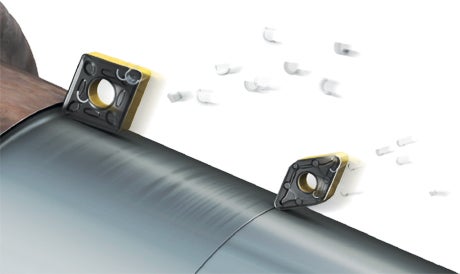

Viimeistelysorvaus

Viimeistelysorvauksessa varteenotettava vaihtoehto ovat wiper-terät, jotka ovat kehittyneet merkittävästi sen jälkeen kun ne esiteltiin kymmenisen vuotta sitten. Kehityksen tuloksena on moderni nirkkomalli, joka eliminoi tavanomaisten nirkkojen säde–syöttö-suhteeseen liittyvät ongelmat ja niistä johtuvan pinnankarheuden huononemisen. Wiper-terän syötön voi kaksinkertaistaa huonontamatta pinnankarheutta.

WMX on uuden sukupolven wiper-terä, jolla vaadittu pinnankarheus saadaan huomattavasti suuremmalla nopeudella kuin tavanomaisella nirkolla. Terässä on geometrialtaan uudenlainen lastunmurtaja, johon kuuluu useisiin toisiaan täydentäviin säteisiin liittyvä nirkon pääsäde. Tuloksena on huomattavasti aiempaa laajempi syöttöalue. WMX-wiper soveltuu myös keskiraskaaseen rouhintaan.

Aiempiin wiper-sukupolviin verrattuna uudella terällä voidaan saavuttaa myös parempi pinnankarheus, sen värinäalttius on vähäisempi, lastunhallinta on tehokkaampaa ja lastuaminen ylipäänsä juohevampaa. WMX:n laajaa pääkäyttöaluetta täydentää sarja muita wiper-geometrioita, joilla lastuamista voidaan optimoida erittäin pienillä syöttö-/lastuamissyvyys-arvoilla ja entistäkin suuremmilla syötöillä.

Erikoisratkaisut

Erikoisratkaisuilla voidaan pienentää tarvittavien työvaiheiden määrää ja lyhentää koneistusaikaa. Syvien onteloiden koneistus vaatii ajanmukaisia työkaluja – esimerkiksi värinävaimennettuja Silent Tool -ratkaisuja. Vaimennettujen katkaisulehtien merkitys on suuri, kun tavoitteena on suorituskykyinen pistosorvaus ilman värinähaittoja ja lastutukoksia. Jos katkaisulehden pituus on yli neljä kertaa leveyttä suurempi, siihen suunnitellaan patentoitu värinävaimennus, joka sallii nelinkertaisen lastuamissyvyyden verrattuna vaimentamattomiin lehtiin.

Sisäänrakennettu värinävaimennus takaa hyvät suoritusarvot suurillakin vapaapituuksilla, joten näillä lehdillä voidaan koneistaa syviä uria usein yli 20 % suuremmilla lastuamisnopeuksilla tinkimättä terän kestoiästä, joka on 50 % pidempi.