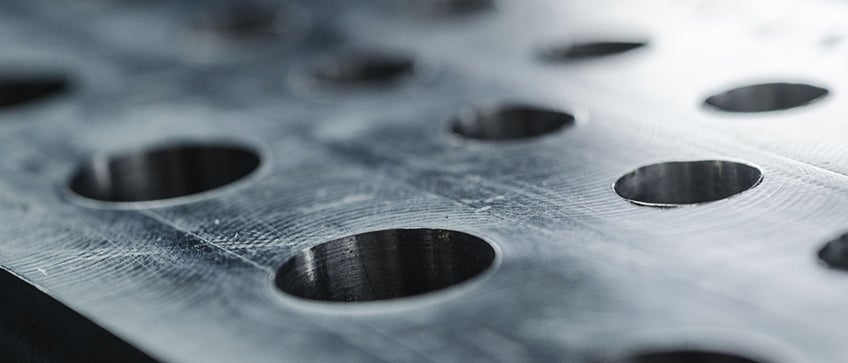

耐熱合金 (ISO S) の穴あけ加工

要求の厳しい航空宇宙産業用エンジン部品の加工では、表面品質への高い意識が非常に重要になります。穴あけ加工は最終加工の一つで、高価なワークを製造するため、信頼性と確実性がポイントとなる工程です。

サンドビック・コロマントは、耐熱合金 (ISO S) 加工におけるお客様の要求事項を確実に満たす穴あけソリューション一式を提供します。

要求事項の厳しい穴あけ

耐熱合金 (HRSA)、チタン、Inconelなどの難削材の穴あけ加工を実施する場合は、繰り返し精度や穴公差および品質と並んで、加工安定性が重要となります。これらの要求を満たすには、ニッケルベース耐熱合金材 (ISO S) 用に最適化されたCoroDrill® 860-SD、またはチタン用に最適化されたCoroDrill® 860-SMを選択してください。

高品質のリーマ加工

公差、直線性および品質に対する厳しい要求事項、これらはどれも複雑で精密な航空宇宙産業コンポーネントのリーマ加工においては決定的な重要事項です。

CoroReamer® は耐熱合金材 (ISO S) 用の専用ブレーカを備えたソリューションです。独自の刃先形状と最適なクーラント供給が最高品質のリーマ加工を確実なものにします。

CoroChuck® 930アダプタと組み合わせて最良の結果を達成します。

確実なタップ加工

CoroTap® 200 –SDと–SMはニッケルおよびチタン合金での貫通穴の加工に最適です。強化された刃先と材種が軸方向力とトルクを低減します。サンドビック・コロマントの新しいタップ工具で、スムーズな切削、チッピングリスクの減少そして加工面品質の向上を実現することが可能です。

より長い工具寿命と確実な生産のために、CoroTap® 200-SDは新導入のCoroChuck® 970とともに使用してください。

接近性の向上したボーリング加工

耐熱合金 (ISO S) での小径ボーリング加工では厳しい加工安定性が求められます。新しいコロボア824 XSにより、長い突出し量での小径ボーリング加工と厳しい公差の実現が可能になりました。径をマイクロメートル単位で調整できるので、加工面品質も卓越したものとなります。

サンドビック・コロマントの最新ドリルは、航空宇宙産業向け被削材の加工において高い信頼性および性能レベルを実現

「これらの航空宇宙産業向け被削材の穴あけには特定の課題があります。」とサンドビック・コロマントのグローバル生産部長、穴あけ工具担当のジェームズ・ソープは述べています。「例えば、高温時の耐熱合金材... chevron_right

微小欠陥を克服する確実な方法

優れた超硬ドリルが穴品質の新しい可能性を開く。「2回測定して1回で切削する」という言葉は製造業においてよく使われるものですが、難削材の加工では「言うは行なうより易し」です。だからこそ、航空宇宙産業の世界的トップメーカーが、航空宇宙産業向け部品の穴品質を改善しながら、穴あけ工程におけるすべての第二段階の加工を廃止できないかと検討した際、金属加工の世界的リーダーに頼ることにしたのです。以下では、サンドビック・コロマントのグローバルプロダクトマネージャー、ジェームス・トルペが、良好な品質の穴の加工のためにドリルの設計がいかに不可欠なものであるか、について説明しています。 穴あけ加工はすべての加工プロセスのうちで最も一般的なものですが、それはまたほとんどの場合、簡単なものとして顧みられることのないものです。多くの現場では、既存の穴あけセットアップを変更または改良することなく同じ工具と切削条件を何年も使用しています。しかし、COVID-19パンデミックの予測不能な影響が継続する状況においては、このような考え方は完全に変更されるべきものです。製造業者は、顧客市場の予測不能で継続的な変化に直面しており、現在、自社の生産を採用する必要があると考えています。 例えばほとんどの製造業者は、新しいベンダーおよび製品を探しています。そのため特定の生産分野に特化していた加工工場は、CNC旋盤やフライス盤を種々の剛性の高い難削材の加工に使用し始めています。同時に製造業者は製品品質を犠牲にすることなく、収益を増やしサイクルタイムを削減するための新しい道を探求しなければなりません。 言い換えれば、製造業者にとって、どのように穴あけを行なうかを再考する時なのです。 白い層 穴の表面完全性は、航空機メーカーまたは航空宇宙産業への事業の多様化を望む一般機械産業にとっての重要な関心事です。部品の不具合を避けるには良好な穴品質が不可欠であり、そのほとんどは穴の加工または仕上げ工程により決定されます。 ツーリングソリューションおよびドリルの切れ刃形状は、製造および部分品質の最高基準を満たすために絶えず進化しています。またクーラントの使用についても、工具の温度上昇を抑えるための改善が行われています。そしてテストにより、これらの要素のそれぞれが被削材に対するいわゆる「白い層」の影響を制御できることが判明しました。 「白い層」という用語は、サンドビック・コロマントの顧客でもある航空宇宙産業の世界的トップメーカーによる造語です。白い層とは、ドリルの熱に起因する、部品の穴あけ後に見られる、薄い超微粒子構造のことです。白い層は被削材の表面特性を変えるだけでなく、顧客の品質管理プロセスでも容認できないものと考えられていました。 製造業者は、タービンディスク、コンプレッサ、ドラムおよびシャフト等、航空宇宙産業向け部品にあけられた穴に厳密な穴仕上げ加工を行ないます。そのためこの製造業者は、なぜ白い層が発生し、どのように制御するのかを詳しく調査するために、サンドビック・コロマントをパートナーに選びました。 このテストは品質管理のみを目的として行われたのではないことに注目することが重要です。お客様の経営層は加工時間全体の低減および収益の増加を希望しており、すべての第二段階の加工の廃止によりそれを達成することを希望していました。 穴の表面完全性は、航空機メーカーまたは航空宇宙産業への事業の多様化を望む一般機械産業にとっての重要な関心事です。 これが、CoroDrill... chevron_right

クランクシャフト

左右非対称で細長く比較的スリムなクランクシャフトは、二輪車から大型トラックまで、燃焼機関の最重要部を構成します。また同時に、加工がもっとも難しい部品でもあります。高い公差要求と鍛造鋼やダクタイル鋳鉄などの被削材の難しい加工に対応するためには、最適化された工具と方法が求められます。 クランクシャフト加工用のソリューションと工具 クランクシャフト加工用ソリューション 生産性が高く効率の良いクランクシャフトの加工を実現する専用・特殊ソリューションと標準ソリューション クランクシャフトソリューションの詳細はこちら CoroDrill... chevron_right

シリンダーブロック

アルミ合金製シリンダーブロック 鋳鉄製シリンダーブロック シリンダーブロックはエンジンの主要構造部品です。さまざまな可動部品を収めたハウジングで、車両が動く動力を発生します。 シリンダーブロックの製造には長年、高強度、低コスト、耐摩耗性ある、鋳鉄合金が使われてきました。しかし、エンジンが複雑になるつれて、重量を軽くし、強度と耐摩耗性を向上させるために新しい被削材が使われるようになりました。軽量で卓越した鋳造特性のあるアルミ合金が、今日、乗用車にもっとも一般的に使われています。商用車には引き続き鋳鉄が使われていますが、さらに強度の高い合金になっています。 シリンダーブロックの製造工程は、自動車部品の製造において最も多くの機械が使用される工程です。いくつかの複雑な加工や公差の厳しい加工もあります。シリンダーブロックの高い品質要求は、車両の性能にとってきわめて重要なものです。このようなタイプの部品では、コスト効率の高い加工方法がきわめて重要になります。 サンドビック・コロマントは、幅広い標準品ラインナップの他にも、専用の工具製品や特注ソリューションを取り揃え、これらの部品加工に伴う課題の克服を全面的にサポートします。 シリンダーブロックの加工をサポートするツーリングソリューション 鋳鉄... chevron_right