航空宇宙産業のよりグリーンな未来

OEMは未来の航空機に対して全体的アプローチをしなければなりません。

世界のCO2排出を削減するため、航空宇宙産業には、より長い距離を移動でき、よりグリーンな航空機を提供するという差し迫ったプレッシャーがあります。しかしながらこの要請を達成するには加工が難しいアルミ合金および耐熱合金 (HRSA) を加工する必要があります。ここでは、産業ソリューションマネージャーのセバスチャン・イェーガー (サンドビック・コロマントの航空宇宙産業担当) が、航空宇宙産業のOEM各社が持続的にこれらのじん性の高いワークを加工するために、どのように最新のツーリングソリューションを採用することができるかを説明しています。

世界経済フォーラム (World Economic Forum:WEF) によれば、「2050年までに正味ゼロのCO2排出を達成することは、環境の観点から持続可能な将来を創るのを支援するだけでなく、航空機産業を確実に全体として財政的な回復力および競争力のあるものとする手助けになる。」とのことです。しかしながら、自動車業界においてはe-モビリティの確率がますます加速しており、2021年8月には英国での電気自動車の販売台数がディーゼル車の販売台数に追いつくのが見られましたが、これらの発展が航空機業界において確認されるには長くかかるでしょう。

一般的に、2035年までに電動航空機が広範囲に使用されるようになることはない、と予想されています。ローンリープラネット (Lonely Planet) は、easyJetが2030年までに311マイル (500km) 未満のルートで電気飛行機を実現することを望んでいて、ノルウェーは短距離輸送のすべてのフライトを2040年までに電動化することを目標としてはいるものの、「私たちはすぐには再充電可能なジャンボで長距離を飛ぶことはないでしょう:バッテリが重すぎます。」とレポートしています。

2035年には電動航空機が広範囲に使用されるようになると予想されています。

したがって、バッテリは妥当と思われるようにより軽くなっている必要がありますが、その問題を相殺するためにより軽量な部品を製造する相手先商標製品の製造会社 (Original Equipment Manufacturers:OEM) にかかる負荷はますます大きくなっています。これらのシステムのさらなる軽量化のために、アルミ合金、具体的には、より大きな強度、耐疲労性強度およびその他の属性を備えた新しいタイプのアルミ合金が使用されることは、間違いないでしょう。

私たちは、新しい耐熱合金 (HRSA) の使用が増加していることも知っています。実際、HRSAは極端な高熱にさらされても硬度を保持するので、性能要求が非常に高い航空機部品においては既に使用されています。より持続可能な飛行への一つのアプローチとしてエンジンをより激しく、より熱く燃焼させることがあるので、これらの被削材特性が不可欠であることが分かります。

加工部品はまたより厳しい公差で、より多くの多様なデザインで生産される必要があります。電気自動車と同様に、機体とエンジンを含む未来の電動飛行機の設計は、既存の内燃機関飛行機におけるよりもメーカーにより多様なものとなるでしょう。機体については、何社かのOEMがデルタ形、翼胴融合タイプおよびストラットブレースウィングコンセプトを調査しています。その他のOEMは、従来の「ビッグチューブ、ウィングおよびエンジン」デザインに固執しています。

電動タイプ、バッテリ駆動タイプまたは電磁タイプ、または現在のエンジンが電気動力モータによってアシストされているハイブリッドエンジンのような、さまざまなタイプのエンジン構造もあります。OEMは、ノイズ、重量およびCO2排出 (どのように電気システムを作動させるかに影響するすべての要素) を低減する新しい方法も見つける一方で、ますます多様化する各部品を厳しい公差で生産する必要があります。しかし、アルミ合金および耐熱合金 (HRSA) 製部品は加工が難しく、そのため、それらを持続的にコスト効率よく達成することが課題になります。

急速な進展

より軽量でより燃料効率の良い航空機の生産への一つの道は、アディティブマニュファクチャリング (AM) 技術によるものです。AMは、非常に複雑な形状のカスタマイズ部品や厳しい公差の機能製品の開発を可能にします。したがって、ラティスのような加工が難しい部品をより容易に加工することができます。ソフトウェア会社ダッソーシステムズによる調査結果によれば、「航空宇宙産業部門では、AMプロセスからの重量低減は最大25%のエネルギーの節約になり」、一方「フライト中の1kg (2.2 lbs)の減量で、燃料を年間最大3,000USドル節約することができます。」

しかし、AM製造自体は持続可能でしょうか?クルージ-ナポカにあるルーマニアの技術大学の製造エンジニアリング部により共同執筆された「A study (研究)」は、AMは、「射出成形、ダイキャスティングまたは加工のような従来の製造 (Traditional Manufacturing:TM) 方法の大きな代替案である。」とし、続けて、「AMにはコストを低減する可能性があり、従来のプロセスよりエネルギー効率が良好な可能性がある。」と説明しています。

AMはまた、製品の製造方法と多様性に非常に大きな効果をもたらします。部品は輸入されるのではなく社内で作ることができるので、少ないカーボンエミッション、少ない被削材の使用および少ない輸送、というメリットがあります。

製造業者は、より複雑でコンパクト、かつ革新的な航空宇宙産業部品を迅速な試作品を介して生産することもできます。迅速な試作品は、いくつかの異なる手法を指しますが、ゴールは、コンピュータ支援設計 (CAD) ファイルから素早く明確な3D試作品を生産することです。これらの試作品を使用して、フルスケール製造の前に、加工部品が最高の革新技術、品質および精度で作られていることを確認するために、新しい被削材で少量のトライアル加工は行なうことができます。

私たちは、航空宇宙産業のOEMが、どのようにしてより複雑な加工部品を生産する新しい加工法を採用することができるかを見てきました。しかし、特に高じん性のアルミ合金および耐熱合金 (HRSA) を加工する際に、加工用に適切な工具があるかについてはどうでしょうか?

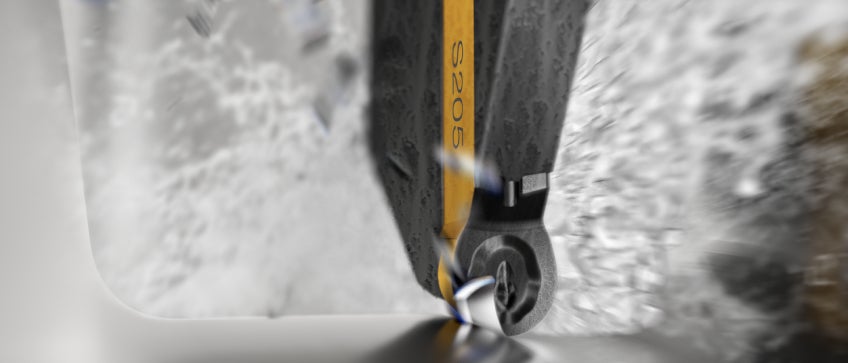

これらの被削材は、高い耐摩耗性と長い工具寿命を備えた工具を使用する必要があります。そのためにサンドビック・コロマントは、旋削加工に使用される鋼チップ用のS205材種を開発しました。S205は、密集した、単一方位結晶のInveio® (インヴェイオ) 層コーティングを採用しています。これがチップのまわりに強力な保護バリアを形成して工具の強度をアップし、機械的特性を強化します。このチップには既に、エンジンのタービンディスク、リングおよびシャフトを含む種々の航空機用部品の製造に役立つとの定評があります。サンドビック・コロマントのお客様は、競合品の耐熱合金 (HRSA) 製旋削加工材種と比較して、S205により30~50%高い切削速度への対応が可能であることを報告されています。

全体的なアプローチ

私たちは製造工程と工具を検討しました。しかし、私たちはどのように2つを最適に組み合わせることができるでしょうか?というのも、システムがうまく一緒に機能するように設計されていなければ、完全に統合されたソリューションを目指した努力が時間の無駄になることがあるからです。

この目的のために、サンドビック・コロマントは航空宇宙産業のお客様を、いわゆるコンポーネントソリューションにより支援しています。ソリューションには、機械の要件の調査および部品当たりコストを調べるための時間分析を含むいくつかの段階があります。完成時の生産方法の分析、完成時の生産方法、加工法-時間-測定 (Methods-Time Measurement:MTM) とエンドユーザープロセスの双方に関連する方法の分析もあります。コンポーネントソリューションには、コンピュータ支援製造 (CAM) プログラミングおよびローカルのプロジェクトまたは境界を越えたプロジェクトの管理も含まれます。

生産において切りくず処理の問題があったサンドビック・コロマントのお客様について、コンポーネントソリューションは、私たちが原因を見つけて、ソリューションを考案することを可能にしました。このお客様に対しては、サンドビック・コロマントのスペシャリストが、すべての瞬間における切りくず処理の制御を可能にしたダイナミックな駆動曲線による新しい戦略を開発しました。私たちはこの新しいアプローチを「旋削加工スクープ」と呼び、今ではそれに関する特許を取得しています。旋削加工スクープにより、お客様は、優れた切りくず処理および2倍の工具寿命とともに、80%のサイクルタイム短縮を達成しました。

その上、お客様は使用する機械を4台から1台に減らすことができ、複合加工機の必要性をなくし、より安定した加工プロセスおよびグリーンライト生産が可能になりました。使用する機械台数が少ないこと、およびS205のような高じん性の加工材種により、少ない工具交換回数で生産を完了する能力は、より持続可能な飛行機製造のキーです。

サンドビック・コロマントのデジタル製品ポートフォリオの一部であるCoroPlus®ツールガイドのようなソフトウェアが、極めて重要な役割を果たします。お客様は生産を始める前に、工具と切削パラメータの選択に関する重大な決定を下すことができます。

ループを閉じる

工具と製造への新しいアプローチに加えて航空宇宙産業のOEMは、製造を手がけることもできます。航空輸送行動グループ (Air Transport Action Group:ATAG) のレポートによれば、, ボーイング社にアルミ合金を供給しているカイザー社は、現在業界においてその種で最大のプログラムのうちの一つの閉ループリサイクルシステムを使用しています。カイザー社は、毎年約1000万キログラムの切れ端およびスクラップ金属が、この計画を介して業界により再使用されるだろうと概算しています。

サンドビック・コロマントにおいては、私たちは超硬工具のリサイクルのための当社独自の循環システムを始めました。それにより、お客様の摩耗した超硬工具を買い戻し、新品の工具を作るために再利用しています。その結果、サンドビック・コロマントの原材料はスクラップからのものとなっています。限りある資源という環境において持続可能なビジネスを実行し、過度の廃棄物を最小限に抑えています。このようにすることにより私たちは、回収した材料から工具を製造すれば、エネルギーを70%削減することができ、二酸化炭素の排出量を40 %削減することができることを確認しました。

航空宇宙産業には、より軽量で、より長い距離を移動できる、よりグリーンな飛行機を提供する大きなプレッシャーがあります。しかしながら、適切なプロセスと適切な工具を使用して、製造へのより全体的なアプローチは言うまでもなく、航空宇宙産業のOEMは、航空宇宙産業用のよりグリーンな未来の確立を支援するために貢献できるのです。