高品質でコスト効率に優れた、航空機のランディングギアビーム加工用ソリューション

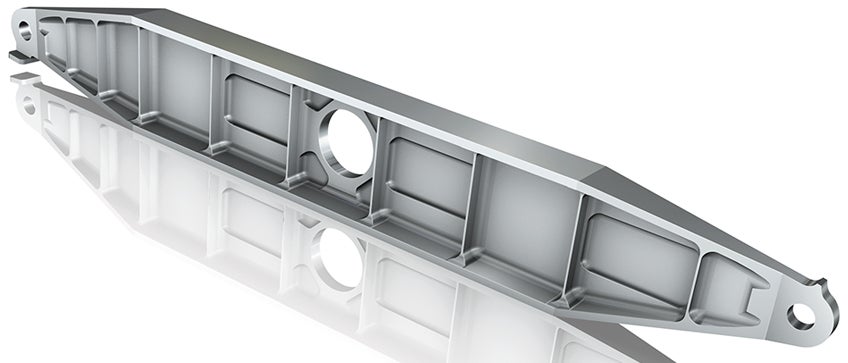

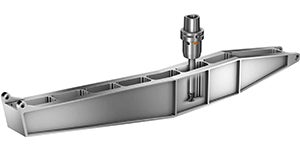

航空機の胴体にはチタン合金製の構成部品がいくつかあります。ランディングギアビームは底部が薄い形状の部品の一例です。航空機の構造部品の加工は、薄い床や壁、深いポケットやタイトなコーナ等、厳しい加工条件を伴うことが少なくありません。サンドビック・コロマントは専用の工具と加工方法で、これらの課題の克服をサポートします。

構造部品の加工における一般的な課題

- 低い生産性

- びびり

- 工具と加工部品のたわみ

- 工具寿命が短い

- 切りくず詰まり

- 時間のかかる加工

CoroMill® MH20 – 高送りポケット加工

深いポケットを加工する際、特に狭く深いポケットの場合は、長い突き出し量が必要になります。この加工条件はびびりに対するリスクが高くなります。CoroMill® MH20は耐熱合金材 (ISO S)、ステンレス鋼 (ISO M) および鋼材 (ISO P) におけるポケット加工用に最適化されていて、長い突き出し量での安定したびびりのない加工を実現します。

CoroMill® MH20の詳細はこちら

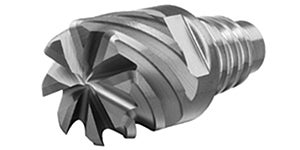

CoroMill® Plura HFS - 安定した高送り側面フライス加工

工具の食いつきが大きく難しいフライス加工では高い加工熱が発生し、工具にとって非常に厳しい過度の切削抵抗の原因となります。より安定した加工方法とするには、切込み (ap) を大きく、切削幅 (ae) を小さくプログラミングし、同時に切削抵抗を制御するために最大切りくず厚さをコントロールする必要があります。これにより、切削速度と送りを上げた高送り加工が可能になり、高い切りくず排出量が得られます。

CoroMill® Plura HFS ISOの詳細はこちら

CoroMill® 316 – 底部が薄い部品の加工

底部が薄い部品の加工における課題を克服するために、サンドビック・コロマントは以下のような専用の加工戦略を開発しました。

- 螺旋ツールパスで部品安定性を最大限に高め、底部の変形を抑制

- 取り代の最適化により、仕上げ加工時の径方向の切削抵抗を最小限に低減

- コーナ部のスライス加工

- ap/ae比の最適化により、切削抵抗および部品の変形を最小限に低減

チタン合金のフライス加工専用チップ材種

S30TおよびS40Tは、さまざまなCoroMill® カッターで使用でき、正面フライス加工、肩削り加工、ロングエッジ加工、プランジ加工、高送りフライス加工、倣い加工および溝フライス加工に対応しています。これらのチップ材種により、長寿命かつ信頼性の高い、新しいレベルの加工性能が得られます。

チタン合金および耐熱合金 (HRSA) のフライス加工用チップおよび材種

高い切削速度と長い工具寿命を実現する材種S30T

S30Tは高生産性のチタン合金フライス加工専用に開発された材種です。超微粒子超硬母材と耐摩耗性の高いPVDコーティングの特性の組合せにより、耐疲労亀裂とマイクロチッピングに対する耐性に優れた、非常にシャープな刃先を提供し、高い切削速度でも刃先を長時間のあいだ欠損なく維持できます。

厳しい加工条件向けの材種S40T

S40Tは不安定な加工条件用に開発された材種で、高じん性の超硬母材と薄膜CVDコーティングを組み合わせたものです。びびりに強く、その他の厳しい加工条件でも長時間加工が可能です。摩耗の進行が遅いため刃先が欠損しにくく、安定した加工性能を発揮します。

CoroMill® Plura – 2Dポケットの仕上げ加工およびコーナのフライス加工 - スライス加工

2Dポケットの仕上げ加工には、専用の超硬ソリッドエンドミルが最適な選択肢です。チタン合金用として開発されたこれらのエンドミルにより、びびりがない、高い切りくず排出量の深いポケット加工が可能です。

他にも、高い切削条件での高精度および長い工具寿命といった利点があります。

CoroMill Plura®とスライス加工は、チタン合金製部品のコーナの加工に最適な組合せです。マルチパスにより被削材を効果的に削り、径方向切込み比率/食いつき角と切削抵抗を確実に一定の低い値に抑えます。

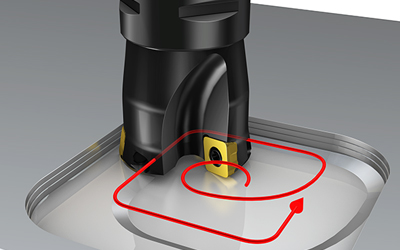

CoroMill® 300 - 正面荒フライス加工

時計回りのロールイン加工を行います (反時計回りでは、切りくず厚さが厚くなる問題が解決されません)。ロールイン加工では抜け際での切りくず厚さが常にゼロになるため、高送りと長い工具寿命が可能になります。丸チップカッターでは、アプローチ角と切りくずが薄くなる効果により、最高の生産性と工具寿命得ることができます。CoroMill® 300とS30TおよびS40Tの組合せは、クーラントスルーおよびクロスピッチオプションに対応し、チタン合金の加工に最適です。使用可能なチップサイズは、最大20 mm (ミリ表示) または1.0" (インチ表示) です。

CoroMill® 690 - 2D倣いフライス加工

サンドビック・コロマントは、この加工向けに荒加工から仕上げ加工までのトータルソリューションをご提供します。荒加工では、CoroMill® 690とチタン合金専用材種のS30TおよびS40Tが最適な組合せです。チップ底面の軸方向の溝によるチップ固定システムがチップの動きを抑制し、安全に高い切りくず排出量が得られます。この設計により、切削抵抗が低減され、消費動力も最小限に抑えることができます。各クーラント穴はねじが切ってあり、高圧クーラント対応の小径ノズルが装着可能です。

2Dポケットの荒加工-ソリューション1

2Dポケットのヘリカル荒加工には、小さい切込みと最大1.0 mmの刃当たり送りでCoroMill® 210またはCoroMill® MH20高送りカッターを使用して、ランピング加工を行います。これらのカッターを使用することにより、軽快かつ速い送りと卓越した切りくず排出量が得られ、あらゆる機械コンセプトと機械構成に適しています。

このヘリカルランピング加工の利点は、使用工具数の削減 (ドリルが不要) と柔軟性で、広範なサイズのポケットを加工することが可能です。同じプログラミング手法を使う代替工具には、CoroMill® 300などの丸チップカッターがあります。

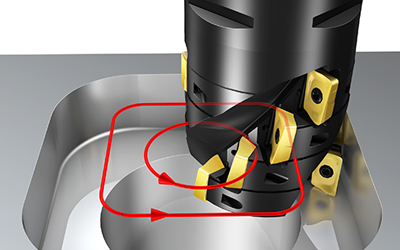

2Dポケットの荒加工-ソリューション2

2Dポケットの加工では、チタン合金用新材種S30Tの11サイズチップを備えたCoroMill 390ロングエッジカッターを使用してスパイラル加工を行うことにより、卓越した切りくず排出量が得られます。ポケット加工の際は切削弧を小さく保ち、穴あけ加工やヘリカル加工で大きな穴を作成し、ロールイン加工で切削を行って、大きなコーナRをプログラムすることにより、コーナでのびびりを回避します。

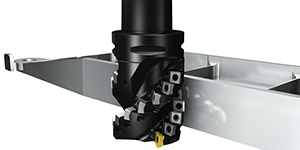

高圧クーラント

大量のチタン合金を加工する場合は、可能であれば常に高圧でクーラントを使用することを推奨します。チタン合金のフライス加工で高圧クーラントを使用することにより、通常のクーラント圧と比べ、工具寿命が2倍に延びます。溶着した切りくずが吹き飛ばされ、工具損傷の原因となる切りくずの再切削を防止します。

推奨事項:

- スピンドルおよび工具の内部給油

- クーラントの流量と圧力は、クーラント穴のサイズと数および加工方法を考慮して慎重に計画する

- クーラント圧を上げるためにノズルは小さいサイズにする

- 推奨クーラント圧:70 bar以上

- 推奨流量:50リットル/分

CoroChuck™ 930

このチャックは、優れたクランプ性能により、市場で最高の抜け落ち防止機能を提供し、フライス加工および穴あけ加工での卓越した安定性とアクセス性を実現します。このソリューションは、加工安全性と加工精度を向上させるだけでなく、素早く簡単な工具のセットアップおよび交換により、生産効率も上げることができます。ウェルドンシャンクに対応する、機械式ロックインターフェースを備えたコレットが、100%の抜け落ち防止機能を発揮します。

びびりのない加工のための最適化されたフライス工具

CoroMill MH20はCoroMillレパートリの既存の製品を補完し、刃先交換式高送りフライス工具製品ラインのギャップを埋めるためのものです。信頼性とびびりの最小化を実現するために設計されたCoroMill... chevron_right

フラップトラック

フラップトラックは、主翼の後縁に取り付けられています。この部品には、通常、15-5PHなどのステンレス鋼が使用されます。 CoroMill MH20 – 高送りポケット加工 深いポケットを加工する際、特に狭く深いポケットの場合は、長い突き出し量が必要になります。この加工条件にはびびりに対する高リスクがあります。CoroMill... chevron_right

パイロンブラケット

パイロンブラケットは主翼関係部品によく使用され、開放および閉鎖溝/ポケットの形状があります。主な加工課題は、閉鎖ポケットと深溝です。 航空機のパイロンブラケット加工用ツーリングソリューション CoroMill... chevron_right

CoroMill® MS40

お客様のニーズ CoroMill MS40はお客様のニーズをどのように解決しますか? 製造コストの削減 • CoroMill MS40は、効率と生産量を最大化する切りくず排出量(MRR)を提供します 加工部品品質の改善... chevron_right