セラミックチップは高温加工に好適

課題:超硬チップが耐熱合金 (HRSA) を加工できない場合は何をすべきですか?

ソリューション:セラミックチップ材種を正しく適用すれば、強力な代替チップになります。

サイアロンおよびウィスカーセラミックは、耐熱合金 (HRSA) の旋削とフライス加工のいずれに対しても実行可能な代案です。重要な一つのサブグループは、飛行機のエンジンおよび発電産業において高温用途に一般に使用されているインコネル合金です。もう一つ増加傾向にある用途は、石油・ガス産業における溶接された高硬度被削材です。

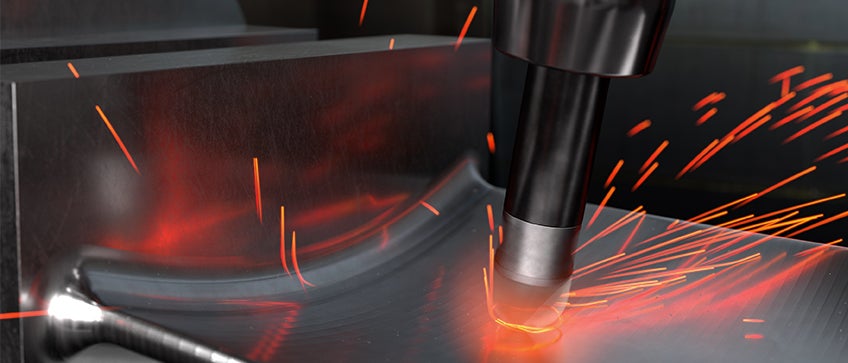

タービンディスクのセラミックチップでのフライス加工

セラミックは、高温硬度においては高強度で、被削材に対しても低反応性です。一方、低温においては超硬チップに比べて低じん性です。セラミックには、びびりが最小の高剛性プロセスが必要です。工具突出し量は短く、切込みと抜け際はスムーズにする必要があります、またフライス加工においてはフル溝加工は避けてください。

セラミックチップでの旋削加工とフライス加工には、いくつかの大きな違いがあります。旋削加工では切削速度の上限は約300m/minですが、フライスカッターではおよそ1000m/minになることもあります。セラミックチップでの旋削加工は、連続した豊富なクーラント流量が必要であるのに対して、フライス加工は、熱応力を回避するためにクーラントをまったく使用することができません。

丸チップは、旋削加工およびフライス加工のどちらにも最適です。低い食いつき角を達成し、かつ境界摩耗を回避するためには、低い切込みが推奨されます。

セラミックチップでのフライス加工の主なガイドラインは、非常に高い切削速度を達成するために、超硬チップと比らべて、比較的低い送り速度 (0.05–0.08 mm/刃) を使用することです。その結果切削領域のまわりに生じる高温は切削アクションを強化し、小さな、非常に熱い切りくずの効率の良い除去を促進します。エッジ加工およびウォーターラインフライス加工より、正面フライス加工を推奨します。

セラミックチップでのフライス加工 は、耐熱合金 (ISO S) 被削材の航空機エンジン加工用の生産性の高いソリューションです。

ポジチップは、ダウンカット加工が推奨される場合に最適です。アップカットが必要な場合はネガブレーカが主流です。抜け際での切りくずは厚くなります。

まとめ

セラミック工具は非常に高い切削速度に対応できるので、加工方法を最適なものにすることで、加工が難しい耐熱合金 (HRSA) の加工において非常に高い切りくず排出量を実現することができます。

加工事例

加工物:インコネルワーク

| 競合他社 | サンドビック・コロマント | |

| 工具: | 高送りカッター | S-R120R-051C6-12X4 |

| チップ: | 超硬チップ | セラミックチップ RNGN 12 07 00-E |

| 切削速度 vc (m/min): | 38 | 800 |

| 刃当たり送り fz (mm): | 0.71 | 0.13 |

| テーブル送り vf (mm/min): | 600 | 2000 |

| 切込み ap (mm): | 0.7 | 1.5 |

| 加工幅 ae (mm): | 46 | 44.1 |

| 切りくず排出量 Q (cm3/min):/td> | 19.3 | 132.3 |

結果:

年間で合計42時間の加工時間が節約され、生産性は469%まで向上しました。