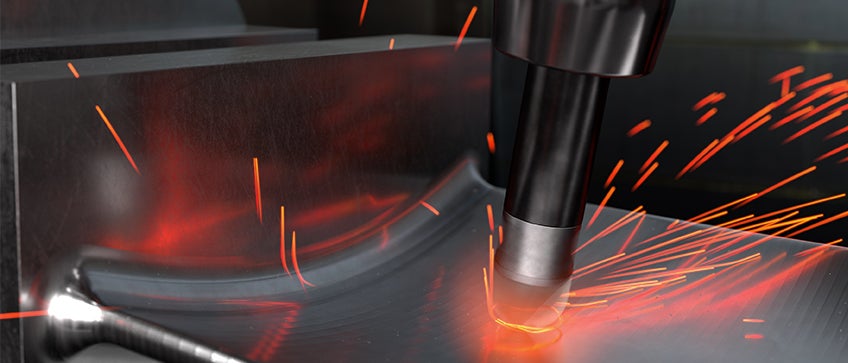

加工技術の最先端を行く

課題:耐熱合金 (HRSA) 製の航空機用エンジン部品を効率良く加工する

ソリューション:加工方法と同様に、機械、工具、ブレーカおよび工具材質を含むバランスのとれた全面的なソリューションを開発する。

耐熱合金 (HRSA) は、ジェットエンジンコンプレッサー部品およびタービン部品における重要な被削材です。これらの加工に使用された主要な材種は、インコネル、ワスパロイおよびウディメットのようなニッケルベースタイプです。

耐熱合金 (HRSA) の特性は構成と生産工程に応じて大きく変わります。熱処理、特に、急速焼き入れは非常に重要です。例えば、「時効」、ワークはソフト焼きなましまたは未処理ワークの2倍の硬度を示すことがあります

さらに厳しいCO2排出規制は、新しいエンジンタイプ用により高い使用温度が求められ、きわめて高温になる部品用の新しい被削材が必要になります。更に、その他の被削材に比べて、ジェットエンジンにおける耐熱合金 (HRSA) の総量は増加しています。

しかしながら、耐熱合金 (HRSA) の利点が加工課題を提示しています:高温での強度は、高い切削抵抗に結びつきます。低い熱伝導率および卓越した硬化性は、高い切削温度を招きます。加工硬化傾向は、境界摩耗を発生させます。

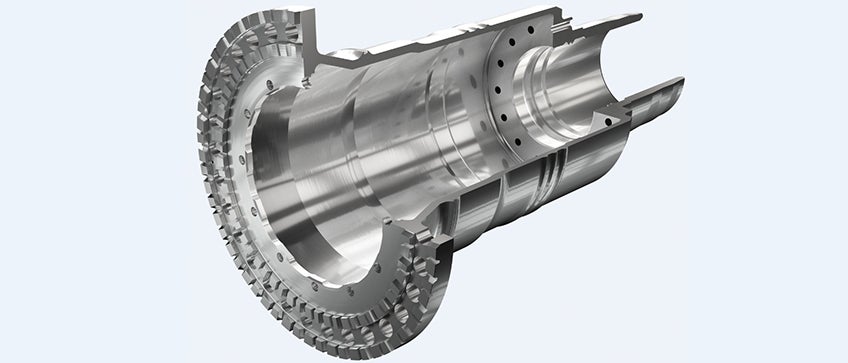

耐熱合金 (HRSA) 製シャフト部品。

タービンディスク、ケーシング、ブリスクおよびシャフト用部品は要件の厳しいワークです。その多くが薄肉で、すべてが複雑な形状です。安全性が重要なエンジン部品は、厳しい品質と寸法精度基準を満たさなければなりません。

成功の必須条件には、高出力の機械、高剛性工具、高性能チップおよび最適なプログラミングが含まれます。普及している加工方法にはさまざまなものがあります。通常、ディスク、リングおよびシャフト部品は旋削加工されます。一方、ケーシングとブリスクはフライス加工されることが稀ではありません。

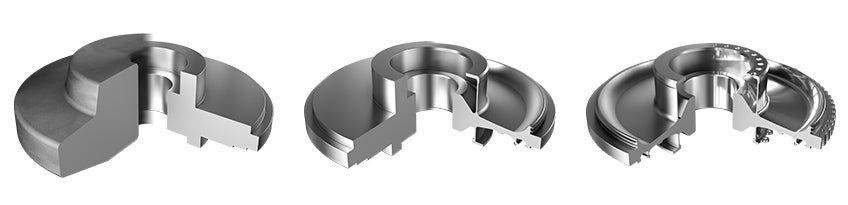

耐熱合金 (HRSA) の加工は一般的に3段階に分かれています。第一段階の加工 (FSM) 中に、鋳造または鍛造ブランクは基本的な形状に加工されます。加工物は通常柔らかい状態です (通常、約25 HRCの硬度)、しかし粗い、不均一な表皮黒皮またはスケールがあることも稀ではありません。メインの優先度は、良好な生産性と効率の良い取代除去です。

第一と中間加工段階 (ISM) の間で、加工物は熱処理され、はるかに高硬度の時効状態 (通常、約36–46 HRC) になります。ワークの削り代が仕上げ加工用に残される以外は、ワークはここで最終的な形状に加工されます。重点は再び、生産性にありますが、加工安定性も重要です。

耐熱合金 (HRSA) 製タービンディスクの第一段階、中間段階および最終段階の加工。

最終的な形状と加工面品質は最終段階の加工 (LSM) で作成されます。ここで強調されるのは、加工面品質と精確な寸法公差です。変形および過度の残留応力は回避されます。重要な回転部品においては、疲労特性が最も重要な基準で、クラックの発生を引き起こす可能性がある表面の欠陥は許されません。重要部品の信頼性は、定評のある実証済みの加工プロセスの適用により保証されます。

刃先交換式チップ用の一般的な必要条件には、良好な切刃じん性および母材とコーティングとの確実な結合が含まれます。高強度と経済性のためにネガチップが使用されますが、ブレーカはポジでなければなりません。

セラミックチップによるフライス加工を除いて、耐熱合金 (HRSA) を加工する場合は、必ずクーラントを適用する必要があります。超硬チップにとってはクーラント量の正確さが不可欠である一方、セラミックチップは十分なクーラント流量が求められます。超硬チップを使用する場合は、高いクーラント圧は、長い工具寿命と効率の良い切りくず処理を含むさらなるメリットをもたらします。

加工条件と被削材に応じて、加工パラメータは変わります。FSMの間は、高い送り速度と大きな切込みを使用しての良好な生産性が主な目標です。ISMにおいては、セラミックチップがより速い速度用に使用されのも稀ではありません。最終加工段階は、品質と小さな切込みに重点が置かれます。高い切削速度が加工面品質を害することがあるので、超硬チップが仕上げ加工用に適用されます。

タービンディスクは、最新の被削材で作られている重要な部品で、最適化された切削工具およびソリューションによる安全性の高い加工が求められます。

セラミックにおいてはトップスライス摩耗が一般的である一方で、塑性変形およびノッチングは、超硬チップにおける典型的な摩耗メカニズムです。塑性変形への脆弱性は、耐摩耗性と高温硬度を上げることにより減少します。ポジブレーカとシャープな刃先も発熱と切削抵抗低減には重要です。主切刃上の境界摩耗への対策として浅い切込み角があります。例えば、正方形チップまたは丸チップを使用すること、またはノーズRより浅い切込みを使用することなどが考えられます。

CVDコーティングチップには副切刃の境界摩耗に対する良好な耐性がある一方、PVDコーティングチップは、主切れ刃ノッチングに対して強い耐性があります。仕上げ加工において、副切刃の境界摩耗が加工面品質を害することがあります。

まとめ

耐熱合金 (HRSA) 製のエンジン部品の効率の良い加工には、加工物の状態、工具材質および関連する推奨切削条件、クーラントおよび最適化された加工方法の使用のような要素を特に考慮して、よくバランスの取れた全体的なソリューションが必要になります。

耐熱合金 (HRSA) の中間および最終段階の加工用の工具には、仕上げ加工および中仕上げ加工用のシャープな、大きな角度のあるポジブレーカ、そして高じん性が必要な加工向けのブレーカが含まれます。