高品質でコスト効率に優れた、航空機のファンケース加工用ソリューション

ニッケル合金とは異なり、チタン合金の被削性は悪く、セラミック工具で加工することが出来ません。そこで、高い切りくず排出量による生産性が課題となります。切削熱を低く抑えることが問題解決の秘訣です。最適化したプログラミングと共に重要な鍵となるのは、チップ形状の選択と高圧クーラント (HPC) の使用です。

航空機のファンケース加工用ツーリングソリューション

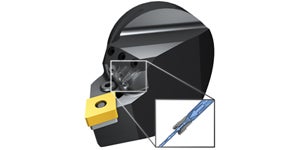

CoroTurn® SL70 - フレキシブルなモジュラーツーリングシステム

丸チップは、切込み角が小さく、切りくずが薄いため、最高のアクセス性と生産性を備えています。このプログラムは、超硬丸チップと剛性の高いCoroCut溝入れシステムから成り、高圧クーラントが標準装備されています。

- 径方向と軸方向の逃げを考慮したコンパクトプログラム

- 楕円形のカップリングによる優れた安定性とアクセス性

- 複合加工機と立型旋盤に対応する、Coromant Capto C5、C6、C8サイズ

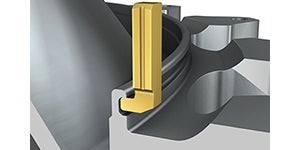

CoroTurn® HP - 最先端のクーラント技術

CoroTurn® HPは、最先端のクーラント技術を採用した幅広いツールホルダによるシステムです。ツールホルダに固定されたノズルが、刃先に向けて高精度のクーラント噴射を行うことによって、切りくず処理の改善、加工安定性および生産性の向上を実現します。高圧クーラント用の専用チップブレーカと組み合わせることで、さらに長い工具寿命が得られます。

立型旋盤 (VTL) はデザイン的に、工具のマニュアルクイックチェンジまたは自動交換が必要となります。クーラントパイプがラムからスピンドルに直接配管されているため、クーラント圧の制限を受けません。これは、タレット旋盤と回転スピンドルの場合と同じです。

立型旋盤 (VTL) 用に開発された、超高圧クーラント仕様のCoromant Capto Jetbreakは、主としてチタン合金のケーシング、ディスク、スプールの加工アプリケーションとして長年使われています。これにより、標準工具である、高圧クーラント対応のCoroTurn HPをはじめ、この分野における多くの設計技術やアプリケーション技術が開発されました。

CoroTurn® HPの詳細はこちら

Xcelチップを使用したチタン合金加工

肩部の仕上げ前加工用に開発された、先進的な加工ソリューションです。Xcelチップは、正方形チップ (アプローチ角45°) とひし形 (80°) チップ (アプローチ角90°) の利点を組み合わせたものです。

- ひし形-限られたスペースへのアクセス性と簡単な工具補正により、二方向への加工が可能

- 正方形-高送りと長い工具寿命

- Xcelチップでは、アプローチ角と切りくず厚さが小さくなるため、送りと切削速度を上げることができます。

- 切りくず排出量と工具寿命を同時に2倍に!

CoroMill® Plura HFS - 高送り側面フライス加工用超硬エンドミル

新しいCoroMill® Plura HFS製品ファミリーでは、信頼性と生産性の高いフライス加工が可能です。ニッケル合金用に最適化された材種により、長く予測可能な工具寿命と高い切りくず排出量が得られます。

CoroMill® Plura HFSの詳細はこちら

CoroMill® Plura - CoroMill® Pluraエンドミルによる仕上げボーリング加工

ヘリカル加工は生産性が高く安定した加工方法で、1本の工具で広範な穴径の仕上げ加工に対応可能なため、工具在庫を減らすことができます。

CoroMill® Pluraは、高生産性、高効率、高信頼性のフライス加工ソリューションを実現する高品質の超硬エンドミル工具です。

CoroMill® Pluraの詳細はこちら

CoroMill® PluraスレッドミルおよびCoroTap® - 信頼性の高いねじ切り加工およびタップ加工

チタンおよびニッケルベースの合金用の新しいねじ切り加工/タップ加工ソリューションは、高価なワークの加工で卓越した加工安定性を実現します。

CoroMill® Pluraスレッドミルの詳細はこちら

CoroTap® - あらゆる条件に対応するタップ製品

CoroMill® 300 - 軽切削正面フライス加工および倣い加工用フライスカッター

CoroMill® 300でのヘリカル・ランピング加工方法による大径穴あけ加工は、最も安全で生産性の高い方法です。穴あけ加工より切削抵抗が低く、穴あけ加工で問題となる抜け際の断続加工を解決することができます。

突起部周りの荒フライス加工の場合は、丸チップを用いるCoroMill® 300とロールイン加工の組み合わせによって、境界摩耗を抑えて送りを上げることが可能となります。

CoroMill® 300の詳細はこちら

チタンの穴あけ加工用に最適化されたCoroDrill® 860-SM

チタンのような難削材の穴あけ加工を行う場合は、多くの事柄を考慮に入れる必要があります。決め手となるのは、加工安定性、繰り返し精度、穴公差および品質です。堅牢な構造、高品質のエッジ、耐摩耗性に優れたトップコーティングを特長とするCoroDrill® 860-SMは、こうした重要な検討項目をクリアします。

CoroDrill® 860の詳細はこちら

CoroTurn® XS 小物部品の内径精密加工

CoroTurn® XSは、正確な刃先位置を実現するために設計された超硬工具のシステムで、高精密かつ繰り返し精度の高い旋削加工が可能です。

この工具は、柔軟性の低い特殊工具の代わりとなるもので、穴のバリだけではなく、すべてのバリ取り工具として使用できます。

CoroTurn® XSの詳細はこちら

材種GC1105-耐熱合金専用チップ材種

GC1105は、安全で信頼が高く、高品質で逃げ面摩耗が均一な加工を実現し、あらゆる加工領域に対応します。

- 強靭な刃先と境界摩耗への優れた耐性により、中間加工段階での信頼性が向上します。

- シャープな刃先、研磨チップと密着性に優れた最先端の薄膜コーティングにより、最終加工段階での正確で高品質な加工性能を保証します。

CoroCut®角度付きチップ

角度付きチップは、複雑な部品のアクセスが困難な溝およびポケットに対応するために特別に設計されたものです。

ダウンロード用のCut®角度付きチップPDFパンフレット

旋削加工用セラミック材種

CC6220およびCC6230は、特にウィスカーセラミックやサイアロンでは対処できない、加工の困難な新しい耐熱合金 (HRSA) 材用に設計されたセラミック材種です。より高い切削速度に対応可能で、部品当たりコストの削減をもたらします。ポケット加工および倣い加工で高い切りくず排出量を得るには、材種CC6160を選択してください。

セラミック材種CC6220およびCC6230

セラミック材種CC6160

ブリスク

エンジンの低温コンプレッサ側にあるブリスクはチタン合金製で、高温のタービン側は耐熱合金で作ることが求められます。 成功の要因: 優れた同時ダイナミクスを持った5軸制御機械 ターボ5軸CAMソフトウェア 耐熱合金... chevron_right

ブリスク

エンジンの低温コンプレッサ側にあるブリスクはチタン合金製で、高温のタービン側は耐熱合金で作ることが求められます。 成功の要因: 優れた同時ダイナミクスを持った5軸制御機械 ターボ5軸CAMソフトウェア 耐熱合金... chevron_right

テーラーメード

テーラーメード サンドビック・コロマントは毎年数千もの新製品を市場に導入しています。標準品にお客様が必要とする正確な寸法のものがない場合はテーラーメード工具をご利用ください。 テーラーメードは標準品にはない中間径や規格・公差を持った工具、最適な突出し長さに設定した工具など、お客様の部品形状に最適化された工具をスピーディに提案・納入させていただくためのサービスです。 また、「テーラーメードウェブ」をご利用いただくことで、このテーラーメードサービスをオンライン上でご利用することができ、ご自身で工具をカスタマイズすることが可能です。 メリット: 迅速なお見積り 簡単な注文方法 所定の製品および切削条件での性能保証 短納期 このオンラインサービスをご利用いただくには、当社のアカウント登録登録が必要です。 アカウント登録は無料で簡単にご登録いただけます。 専用工具を購入することなく、ご希望の寸法を範囲内で自由にカスタマイズすることができます。 カスタマイズしようとしている特定の工具が現時点においてオンラインコンフィグレーターにない場合は、以下の注文用紙を使用することができます。必要な用紙をダウンロードして、必要事項を記入し、当社へお送りください。すべての用紙には入力項目があります。 テーラーメード用紙 必要な工具を選びます。 旋削工具 突切り・溝入れ工具 ねじ切り工具 フライス工具 穴あけ工具 ツーリングシステム 旋削加工 外径旋削加工 CoroTurn... chevron_right

再研磨・再コーティングの発注方法

工具摩耗の特定 工具の摩耗タイプの特定には、以下のガイドをご利用ください。 超硬ソリッド工具の再研磨・再コーティング 品質の再生 工具の再研磨・再コーティングにより、摩耗した超硬ソリッドドリルおよびエンドミルは新品の品質に再生され、工具寿命が延長されます。再研磨・再ーティングは製造業における原材料の利用率を向上させ、同時にお客様の工具コストを低減します。 最大3回新品同様の性能に 工具の設計プロセスに、再研磨・再コーティングを担当するセンターが参加しています。そのため、のちの再研磨・再コーティングにおいて設計の厳密な再現が可能になり、それにより新品工具と同等の性能を保証します。再研磨・再コーティングプロセスは、新品工具のブレーカとコーティングを再現します。再研磨・再コーティング工具の性能テストは新品の工具と同じプロセスで行われます。 下に示したグラフは、4個の新しい工具を購入するコスト... chevron_right