Hvad er profilfræsning?

Profilfræsning er en almindelig type fræsning. Runde skær og koncepter med radius er fræsere, der bruges til skrub- og semi-skrubfræsning, mens radiuspindfræsere er fræsere, der bruges til slet- og supersletfræsning.

Profilfræsning

Profilfræsning dækker multi-aksefræsning af konvekse og konkave former i to og tre dimensioner. Jo større emnet er, og jo mere kompliceret konfigureringen af maskinen er, desto vigtigere bliver procesplanlægningen.

Bearbejdningsprocessen bør opdeles i mindst tre operationstyper:

- Skrub-/semi-skrubfræsning

- Semi-sletbearbejdning

- Sletbearbejdning

Der kræves af og til super-sletfræsning, som ofte udføres ved hjælp af højhastigheds-bearbejdningsteknikker. Fræsning af materialetillæg, såkaldt detaljefræsning, er omfattet af semi-sletfræsnings- og sletfræsningsoperationer. For at opnå den bedste nøjagtighed og produktivitet anbefales det at udføre skrub- og sletfræsning på separate maskiner og at bruge optimerede skærende værktøjer til hver operation.

Sletfræsningsoperationen bør udføres i en 4/5-akset maskine med avancerede software- og programmeringsteknikker. Dette kan reducere eller endda helt fjerne den tidskrævende manuelle slutbearbejdning. Det endelige resultat vil blive et produkt med bedre geometrisk nøjagtighed og en højere kvalitet i overfladestrukturen.

Valg af værktøjer

Optimerede fræseværktøjer til skrub- og semi-skrubbearbejdning:

runde skær og koncepter med radius.

Optimerede skærende værktøjer til slet og supersletbearbejdning:

radiuspindfræser og koncepter med radius.

|  |  |  | |

| Runde skær | Vendeskær med radius | Udskiftelig skærhoved med radius | Solidt hårdmetal med radius | |

| Maskin-/spindelstørrelse | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Stabilitetskrav | Højt | Medium | Medium | Lavt |

| Skrubfræsning | Meget god | God | Acceptabel | Acceptabel |

| Sletfræsning | Acceptabel | Acceptabel | Meget god | Meget god |

| Spåndybde ap | Medium | Medium | Lille | Lille |

| Alsidighed | Meget god | Meget god | Meget god | Meget god |

| Produktivitet | Meget god | God | God | God |

Applikationstjekliste for profilfræsning

Emnets profil bør undersøges nøje for at kunne vælge de korrekte værktøjer og finde den bedst egnede bearbejdningsmetode:

- Definer minimumradier og maksimal lommedybde

- Estimer mængden af materiale, der skal fjernes

- Overvej værktøjsopspændingen og emnets fastspænding for at undgå vibrationer. Al bearbejdning bør udføres på optimerede maskiner for at opnå en god geometrisk nøjagtighed på profilen

- Ved at bruge separate, nøjagtige maskiner til slet- og supersletfræsning kan behovet for tidskrævende manuel polering reduceres og i visse tilfælde helt elimineres

- Der kan være behov for en vis del avanceret programmering for at opnå store besparelser. Brug solide hårdmetalpindfræsere med højhastighedsteknik til at bearbejde former med lille bearbejdningstillæg og opnå den bedst mulige finish

- Skrubfræsning og semi-sletfræsning af store emner udføres som tommelfingerregel mest produktivt med konventionelle metoder og værktøjer. En undtagelse er aluminium, hvor der også anvendes høje skærehastigheder til skrubfræsning

Sådan reducerer du vibrationerne

Vibrationer er en hindring ved fræsning af dybe profiler ved hjælp af lange udhæng. De almindelige metoder til at klare dette problem er at reducere spåndybden, hastigheden eller tilspændingen.

- Brug stabile, modulære værktøjer med en god rundløbsnøjagtighed

- Modulære værktøjer øger fleksibiliteten og det mulige antal af kombinationer

- Brug vibrationsdæmpede værktøjer eller forlængere, når den samlede værktøjslængde, fra målelinjen til det nederste punkt på skærkanten, overskrider 4-5 gange diameteren ved målelinjen

- Brug forlængere fremstillet af tungt metal, hvis bøjningsstivheden skal øges væsentligt

- Brug afbalancerede skære- og holdeværktøjer til spindelhastigheder over 20,000 o/min.

- Vælg den størst mulige diameter på forlængere og adaptere i forhold til fræserdiameteren

- 1 mm (0,039 tommer) i radial forskel mellem det holdende og det skærende værktøj er nok. Brug fræsere i overstørrelse

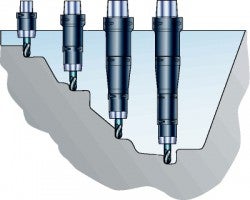

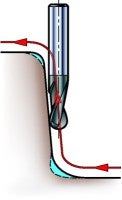

- Dykfræsning er en alternativ metode til fræsning med ekstra lange værktøjer

Øg værktøjslængden gradvist

For at bevare den maksimale produktivitet ved skrubfræsning, hvor det sidste overløb sker dybt nede i emnet, er det vigtigt at arbejde med en serie af forlængere til fræseren.

- Start med den korteste forlænger, da lange forlængere begrænser produktiviteten og har en tendens til at skabe vibrationer

- Skift til forlængede værktøjer på forudbestemte steder i programmet. Lommens geometri bestemmer stedet, hvor der skiftes

- Tilpas skæredataene til hver enkelt værktøjslængde for at bevare den maksimale produktivitet

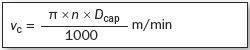

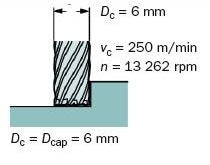

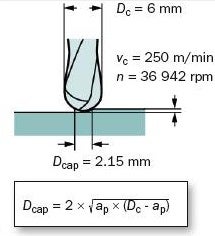

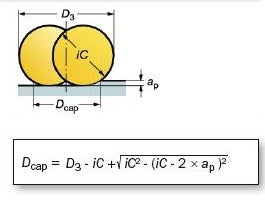

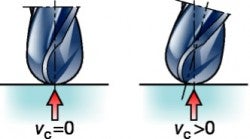

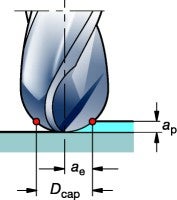

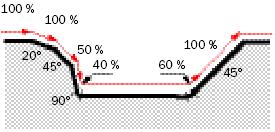

Faktisk skærehastighed

Hvis du bruger en nominel diameterværdi for værktøjet, når du beregner skærehastigheden for en fræser med radiusskær eller runde skær, vil den faktiske skærehastighed, vc, være meget lavere, hvis spåndybden, ap, er lav. Bordtilspændingen og produktiviteten vil blive væsentligt forringet.

Basér beregninger af skærehastighed på faktisk eller effektiv diameter i indgreb, Dcap.

Hjørnepindfræser

Fræser med radiusskær

Fræser med runde skær

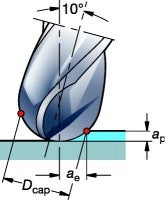

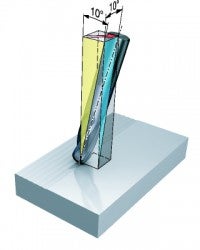

Punktfræsning – vippet fræser

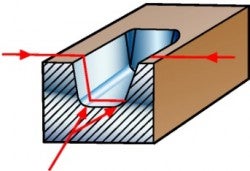

Ved brug af radiuspindfræser er det mest kritiske område på skærkanten centrum af værktøjet, hvor skærehastigheden er tæt på nul, hvilket er ugunstigt for skæreprocessen. Spånafgangen ved værktøjets centrum er kritisk på grund af meget lidt plads ved tværskæret.

Derfor anbefales det at vippe spindlen eller emnet 10 til 15 grader, hvilket flytter skærezonen væk fra centrum af værktøjet.

- Den minimale skærehastighed bliver højere

- Forbedret værktøjslevetid og spåndannelse

- Bedre overfladekvalitet

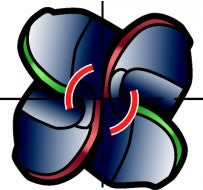

Eksempel på centerskærende fræsere

Central del, z = 2

Periferidel, z = 4

Z = 2

Z = 4

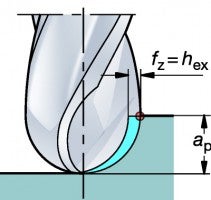

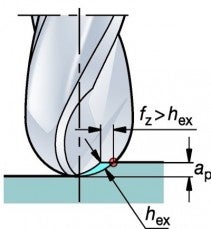

Lille spåndybde

Ved brug af en fræser med runde skær eller radiusskær ved en lavere spåndybde, kan skærehastigheden, vc, øges på grund af skærkantens korte indgrebstid. Tidsrummet til varmespredning i skærezonen bliver kortere, dvs. at både skærkantens og emnets temperatur holdes nede. Tilspændingen/tand, fz, kan også øges, på grund af den spånudtyndende effekt.

Lille spåndybde

Eksempel på lille spåndybde, ikke-vippet versus vippet fræser

Dette eksempel viser mulighederne for at øge skærehastigheden, når ae/ap er lille, og også fordelene ved at bruge en vippet fræser.

Radius solidt hårdmetal

Dc = 10 mm, kvalitet GC 1610.

Materiale: Stål, 400HB

Skæredataanbefaling for dybt indgreb ap - Dc/2:

vc = 170 m/min.

fz = 0,08 mm/o. = hex

apSemi-sletbearbejdning - 2 mm (0,079 tommer) vc - 300 m/min. (984 ft/min.) Hastigheden kan øges yderligere med ca. 75 % på grund af | vc hex vf Dc = 10 mm (0,394 tommer) | vc hex vf Dc = 10 mm (0,394 tommer) |

vc - 5 * 170 - 850 m/min. (557–2.789 ft/min.) Bemærk: fz aeSupersletbearbejdning - 0,1 mm | Det frarådes at bruge en fræser, der ikke er vippet, til super-sletfræsning | vc hex vf Dc = 10 mm (0,394 tommer) |

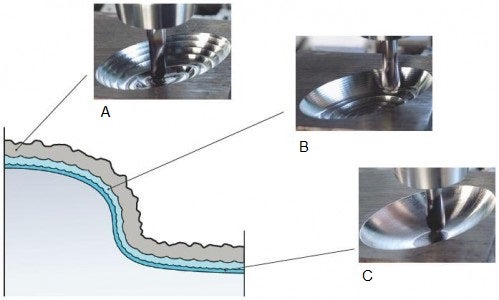

Produktivitet i profilfræsning: konstant materialetillæg

A: Skrubfræsning

B: Semi-sletfræsning

C: Sletfræsning og supersletfræsning

Et konstant materialetillæg er et af de virkeligt grundlæggende kriterier for en høj og konstant produktivitet ved profilfræsning, især når der bruges høje hastigheder.

- For at opnå maksimal produktivitet inden for disse operationer, som er almindelige i forbindelse med formfremstilling, er det vigtigt at tilpasse størrelsen af fræserne til specifikke operationer

- Det primære mål er at skabe et jævnt fordelt bearbejdningstillæg, eller ekstramateriale, for at opnå få ændringer i arbejdsbelastning og -retning for hvert anvendt værktøj

Det er ofte mere fordelagtigt at reducere størrelserne på forskellige fræsere, fra større til mindre, især ved let skrub- og semi-sletfræsning, i stedet for kun at bruge én diameter hele vejen gennem hver operation.

- Den bedste kvalitet ved sletfræsning opnås, når de foregående operationer efterlader så lille og så konstant en mængde materiale som muligt

- Målet bør altid være at komme så tæt som muligt på de krav, der er angivet for den endelige form

- Sikker spåntagning

Fordele med konstant restmateriale

- Visse semi-sletfræsnings- og praktisk taget alle sletfræsningsoperationer kan udføres med delvis bemanding eller endda nogle gange ubemandet

- Påvirkningen af maskinstyr, kugleskruer og spindellejer vil være mindre negative

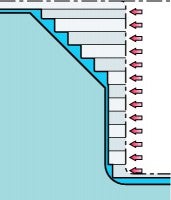

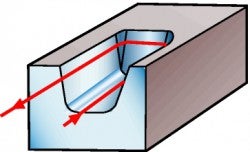

Åbning fra et solidt emne

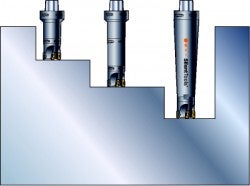

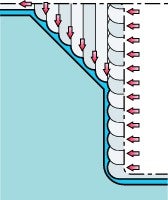

- Når der åbnes en lomme, er det vigtigt at vælge en metode, der minimerer ap, og også efterlader en konstant mængde materiale til den efterfølgende profilfræsning

- Hjørneplan-/pindfræsere eller valsefræsere efterlader trappeformet materiale, der skal fjernes. Dette skaber varierende skærekræfter og værktøjsnedbøjninger. Resultatet er ujævnt materiale til sletfræsning, hvilket påvirker den endelige forms geometriske nøjagtighed

- Brug af fræsere med runde skær giver bløde overgange mellem overløbene og efterlader mindre materiale i mere jævne mængder til profilfræsning, hvilket giver en bedre emnekvalitet

- Et tredje alternativ er at bruge en fræser med høj tilspænding til at åbne lommen. Dette giver også en lille og jævn konstant mængde materiale på grund af den lille spåndybde, dvs. små trappetrin

Retvinklet hjørnefræser,

større og ujævnt resterende materialetillæg

Fræser med runde skær,

mindre resterende materialetillæg

Høj fræsertilspænding,

mindre resterende materialetillæg

Kopifræsning

Den traditionelle og letteste metode til programmering af værktøjsbaner for en lomme er at bruge den normale kopifræsningsteknik, med mange til- og frakørsler fra materialet. Det betyder dog, at effektive softwareprogrammer, maskiner og skærende værktøjer bruges på en meget begrænset måde. Det foretrækkes at bruge en maskine med software, der har prognosefunktioner for at undgå afvigelser i værktøjsbanen.

Det er vigtigt nøje at overveje valget af metoder og værktøjsbaner samt fræse- og holdeværktøjer.

− Kraftig belastning af skærets centerpunkt

− Reducerede tilspændingshastigheder

− Reduceret værktøjslevetid

− Mekanisk påvirkning

− Formfejl

− Længere programmer og indgrebstid

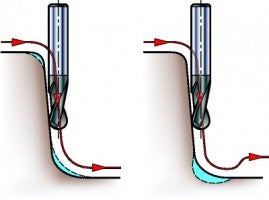

En kopifræsnings-værktøjsbane er ofte en kombination af mod- og medfræsning, der kræver mange ugunstige ind- og udgange af materialet. Hver ind- og udgang betyder, at værktøjet afbøjer og efterlader et forhøjet mærke på overfladen. Derefter reduceres skærekræfterne og værktøjets afbøjning reduceres, og der vil være en lille underskæring af materiale i udgangsområdet.

Konklusioner

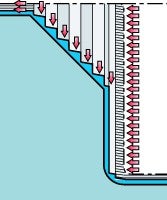

- Kopifræsning langs stejle vægge bør så vidt muligt undgås. Ved dykfræsning er spåntykkelsen stor, og skærehastigheden skal være lav

- Der er risiko for kantudflisning på midten af værktøjet, især når fræseren rammer bundområdet

- Brug styring af tilspændingshastigheden med "look ahead"-funktion. I modsat fald vil decelerationen ikke være hurtig nok til at undgå beskadigelser af værktøjscentrum

- Der vil være en stor kontaktlængde, når fræseren rammer væggen med risiko for afbøjning, vibrationer eller værktøjsbrud

- Ved brug af radiuspindfræsere er det mest kritiske område værktøjets centrum, fordi skærehastigheden er nul. Undgå at bruge værktøjets centrum, og anvend punktfræsning ved at vippe spindlen eller emnet for at forbedre forholdene

- Det er en del bedre for fræseprocessen at udføre modfræsning langs stejle vægge, fordi spånen har maksimal tykkelse ved en mere gunstig skærehastighed

Risiko for udhuling

Kopi-modfræsning:

Maksimal spåntykkelse ved anbefalet vc.

På bunden af lommen:

Risiko for udflisning på midten af værktøjet.

Formfejl er almindelige, især når der bruges højhastighedsbearbejdning.

Kopi-medfræsning:

Stor spåntykkelse ved meget lav vc.

Tilspændingsreduktion for at undgå kort værktøjslevetid

Skiftevis mod- og medfræsning vil udsætte værktøjet for skiftende afbøjnings- og skærekræfter. Ved at reducere tilspændingen på de kritiske områder af værktøjsbanen reduceres risikoen for kantudflisning, og der opnås en sikrere skæreproces med længere værktøjslevetid.

Konturfræsning

I stedet for at bruge programmeringsteknikker, der er begrænset til at "skære materiale af" med en konstant Z-værdi, har det meget store fordele at bruge konturfræsnings-værktøjsbaner kombineret med medfræsning. Resultaterne er:

+ En væsentligt kortere bearbejdningstid

+ Bedre maskin- og værktøjsudnyttelse

+ Forbedret geometrisk kvalitet af den bearbejdede form

+ Mindre tidskrævende sletbearbejdning og manuel polering

+ Skærehastighedsstyring - ve

+ Aktivering af HSM

+ Høje tilspændingshastigheder

+ Lang skærlevetid

+ Sikkerhed

Det indledende programmeringsarbejde er mere vanskeligt og vil tage noget længere. Men det tjener sig hurtigt ind igen, da maskinomkostningerne pr. time normalt er tre gange højere end dem for en arbejdsstation. Det foretrækkes at bruge en maskine med software, der har prognosefunktioner for at undgå afvigelser i værktøjsbanen.Konklusioner

- Brug en konturværktøjsbane som f.eks. "waterline-fræsning" som den bedste metode til at sikre medfræsning

- Konturfræsning med fræserens periferi giver ofte en større produktivitet, fordi der er flere tænder i indgreb på en større værktøjsdiameter

- Hvis spindelhastigheden er begrænset i maskinen, vil konturfræsning hjælpe med at bevare og styre skærehastigheden

- Konturfræsning giver også færre hurtige skift i arbejdsbelastning og -retning. Dette er især vigtigt ved fræsning med høj hastighed og tilspænding samt i hærdede materialer, fordi skærkanten og processen er mere sårbar over for ændringer, der kan give forskelle i nedbøjning eller skabe vibrationer

- Bliv kontinuerligt i indgreb så lang tid som muligt for at opnå en god værktøjslevetid

Bemærk! Undgå at skære med centrum af værktøjet, da skærehastigheden er nul.

Værktøjsbanestrategi

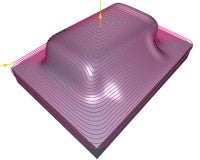

Z – konstant konturfræsning, to akser. Skrub- til sletfræsning

Waterline-fræsning Z – konstant konturfræsning

- Almindelig, hvis CAM-styret maksimum-scallop-funktion er til rådighed

- Blødt indgreb og tilbagetrækning

- Let at programmere

- Stort værktøjsudvalg

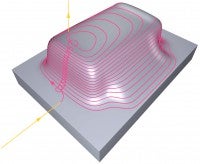

Spiralkonturfræsning, tre - fem akser. Sletdrejning

Konturfræsning med en ramping-værktøjsbane

- Bløde retningsændringer

- God formnøjagtighed og overfladekvalitet

- Kontrolleret scallop-højde

- Konstant indgreb

- Korte programmer

- Kort værktøj

Fremstilling af modellerede overflader

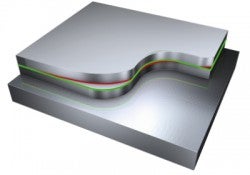

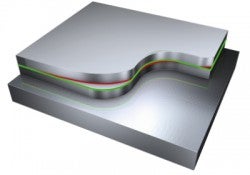

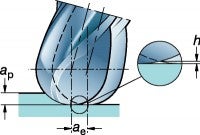

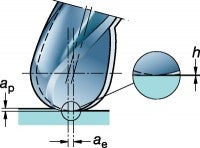

Medfræsning med en fræser, der er vippet ca. 10° i to retninger, sikrer en god overfladekvalitet og pålidelig performance. En fræser med radiusskær eller en radiusformet skærkant vil danne en flade med en vis spidshøjde, h, afhængigt af:

- Spånbredde, ae

- Tilspænding pr. tand, fz

Andre væsentlige faktorer er spåndybden, ap, der påvirker skærekræfterne og værktøjsindikatoren, der viser kastet, TIR. Sådan opnås de bedste resultater:

- Brug hydraulisk præcisionsspændetang med Coromant Capto®

- Minimer værktøjsudhænget

Skrub- og semi-skrubfræsning

Hvis tilspændingen pr. tand er meget mindre end bredden og spåndybden, vil den producerede overflade have en meget mindre spidshøjde i tilspændingsretningen.

Slet- og super-sletfræsning

Det er fordelagtigt at opnå en glat, symmetrisk overfladestruktur i alle retninger, som let kan poleres bagefter, uanset hvilken poleremetode der vælges.

Det opnås, når fz ≈ ae.

Brug altid en vippet fræser med to tænder til super-sletfræsning for at opnå den bedste overfladestruktur.

Semi-skrubbearbejdning med fz, der er meget mindre end ae

Supersletbearbejdning med en vippet fræser og fz, der er lig med ae

CoroMill® Plura radiuspindfræser til ISO S-profilfræsning

Anvendelse Profilfræsning (semi-slet- til sletfræsning) af komponenter som blisks... chevron_right

CoroMill® Plura radiuspindfræser til ISO S-profilfræsning

Anvendelse Profilfræsning (semi-slet- til sletfræsning) af komponenter som blisks... chevron_right

CoroMill® Plura til profilfræsning

Radiuspindfræser til profilfræsning chevron_right

CoroMill® Plura solid hårdmetal-radiuspindfræser til profilfræsning

Hvornår skal det bruges? Profilfræsning i forskellige materialer Fordele og egenskaber Udvalgte... chevron_right