Planfræsning

Planfræsning omfatter:

- Almindelig planfræsning

- Fræsning med høj tilspænding

- Skrubplanfræsning

- Sletfræsning med wiperskær

Almindelig planfræsning

Hvad er vellykket planfræsning?

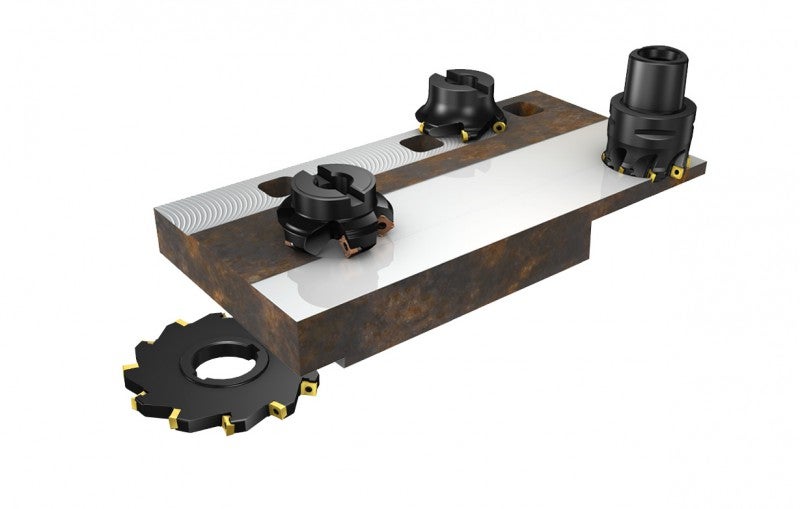

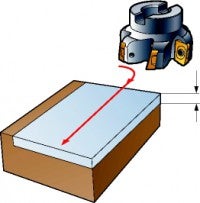

Planfræsning er den mest almindelige fræseoperation, der kan udføres med et bredt udvalg af forskellige værktøjer. Der anvendes oftest fræsere med en indgrebsvinkel på 45º, men fræsere med runde skær, retvinklede hjørnefræsere samt skivefræsere anvendes også under visse forhold. Vær sikker på, at du vælger den rette fræser til opgaven for at opnå optimal produktivitet (se informationerne om valg af værktøjer nedenfor).

Valg af værktøjer

Oversigt over planfræsere

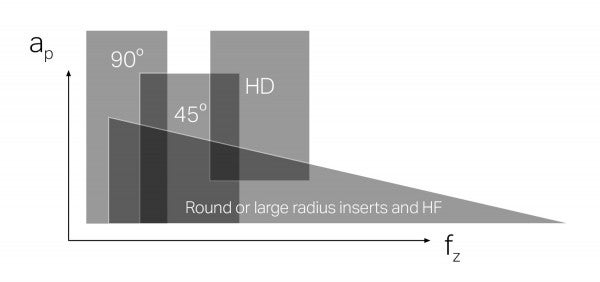

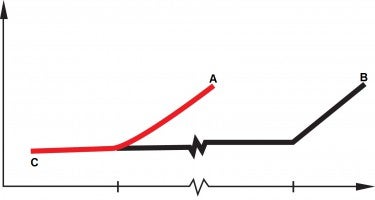

Diagrammet nedenfor viser det primære applikationsområde for forskellige fræserkoncepter med hensyn til spåndybde, ap, og tilspænding pr. tand, fz.

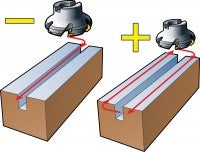

Skærekraftretning frembragt af forskellige indgrebsvinkler.

10° - 65° plan- og dykfræsere

Dette store antal fræsere anvendes hovedsageligt til planfræsnings-operationer, men fræsere med meget små indgrebsvinkler, der egner sig til dykfræsning, hører også til denne gruppe.

45° fræsere

- Førstevalg til almindelig fræsning

- Reducerer vibrationer ved lange udhæng og svage opspændinger

- Spånudtyndende effekt øger produktiviteten

90° fræsere

- Tyndvæggede emner

- Svagt fastspændte emner

- Hvor 90°-form er nødvendig

Fræsere til runde skær og store radier

Fræsere med runde skær er meget alsidige og har glimrende ramping-egenskaber, og de bruges både til krævende plan- og til profilfræsning.

- Fræser til almindelig bearbejdning

- Stærkeste skærkant

- Mange skærkanter pr. skær

- Ekstra velegnet til varmbestandige legeringer, ISO S.

- Let og blødt skæreforløb

Valg af metode – eksempel

Planfræsning

| ||||||

| ||||||

| 25-65° indgrebsvinkel | 90° indgrebsvinkel | 10° indgrebsvinkel | ||||

Fordele + Større produktivitet + Optimeret til planfræsning + Skærtyper med flere skærkanter Ulemper – Moderat spåndybde | Fordele + Alsidig fræser, som kan bruges til mange andre operationer + Lave aksiale kræfter + Relativt stor spåndybde i forhold til skærstørrelsen Ulemper – Lavere produktivitet | Fordele + Større produktivitet + Ekstremt høj tilspænding + Aksial skærekraftretning (ideel til at sikre spindelstabilitet) Ulemper – Lav spåndybde | ||||

Høj produktivitet Det grundlæggende valg | Alsidig Blandet produktion | Høj produktivitet Problemløser |

Sådan gør du

Afbrudt planfræsning af flader med afbrudt spån

Undgå fræsning hen over afbrudt spån

- Undgå om muligt at fræse hen over afbrudt spån (huller eller spor). Sådanne afbrudte spåner er krævende for værktøjets skærkanter, fordi det medfører mange ugunstige ind- og udgange i materialet

- Du kan også reducere den anbefalede tilspændingshastighed med 50 % over det område af emnet, hvor der er afbrudt spån for at holde spånen tynd, når skæret går ud af indgreb

Planfræsning af tyndvæggede og bøjende afsnit

- Tag hensyn til hovedskærekræfternes retning i forhold til emnets og fiksturens stabilitet

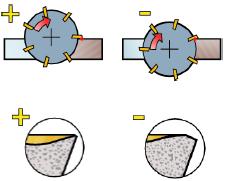

- Når du fræser aksialt svage emner, skal du bruge en 90°-hjørnefræser, som sender størstedelen af skærekræfterne i radial retning

- Du kan som alternativ også bruge en letskærende planfræser

- Undgå aksiale spåndybder mindre end 0,5-2 mm for at minimere de aksiale kræfter

- Brug en fåtandet fræser til at få det mindst mulige antal skærkanter i indgreb

- Brug skarpe, positive (-L) skærkanter for at minimere skærekræfterne

- Brug en fræser med differentieret tanddeling som problemløser

Konturfræsning af tynde sektioner med planfræsere

- Fræseren skal positioneres excentrisk ved planfræsningsoperationer af kanterne på tynde sektioner. Indgrebet bliver blødere og skærekræfterne rettes mere ensartet langs væggen, hvilket reducerer risikoen for vibrationer

- Vælg en tanddeling, der altid sørger for, at mere end et skær er i indgreb ad gangen

- Brug den lettest mulige skærgeometri (let i stedet for medium eller medium i stedet for kraftig)

- Vælg en mindre skærradius og kortere planfas for at reducere risikoen for vibrationer i tyndvæggede emner

- Brug lave skæredata, lille spåndybde, ap, og lav tilspænding pr. tand, fz

Applikationscheckliste og -tip

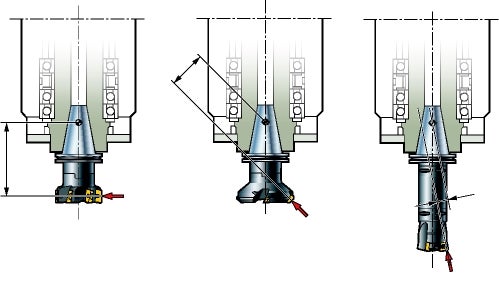

Foretag rullende indføring i emnet

- Tag maskinens stabilitet, spindlens størrelse og type (lodret eller vandret) og effekt til rådighed med i betragtning

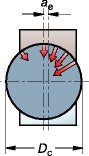

- Brug en fræserdiameter, der er 20 til 50 % større end emnet

- Overvej maksimal spåntykkelse, når fræseren positioneres for at opnå optimal tilspænding

- Positionér fræseren excentrisk for at få den tyndeste spån ved udkørsel

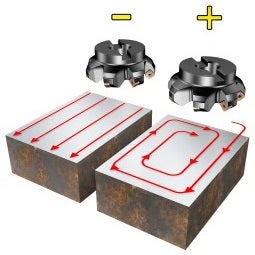

- Anvend medfræsning for at få den bedste spåndannelse, dvs. fra tyk til tynd spån

- Programmér fræseren til rullende indføring i emnet eller reducerer tilspændingen for at få en blid indføring

Sørg for, at fræseren hele tiden er i indgreb.

- Anvend medfræsning for at få den bedste spåndannelse, dvs. fra tyk til tynd spån

- Undgå (for mange) ind- og ud-gange i emnet og ved hjælp af programmeringen af værktøjsbanen

- Hyppig indføring og udgang fra emnet bør om muligt undgås. Det kan belaste skærkanten kraftigt eller give stop og tendens til mærker. Det anbefales, at du programmerer en værktøjsbane, der holder fræseren i fuld kontakt i stedet for at udføre flere parallelle overløb. Når du ændrer retning, skal du medtage en lille, radial bane for at holde fræseren i bevægelse og i indgreb hele tiden

Fræsning med høj tilspænding

Hvad er vellykket fræsning med høj tilspænding? Ved bearbejdning af aluminium og somme tider ved bearbejdning af støbejern med CBN eller keramiske skær kan skærehastigheder på mere end 1.000 m/min. anvendes, hvilket resulterer i en meget høj bordtilspænding, vf. Denne bearbejdningstype kaldes højhastighedsbearbejdning (HSM).

Ved fræsning i kortspånede materialer, som f.eks. gråt støbejern, kan der anvendes en planfræser med tæt tanddeling, der resulterer i høj bordtilspænding. Ved bearbejdning af HRSA-materialer, hvor skærehastigheden normalt er lav, resulterer en tæt tanddeling i en høj bordtilspænding.

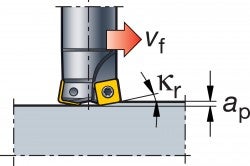

Planfræsning med en meget høj tilspænding pr. tand (op til 4 mm/tand) er mulig ved brug af fræsere med små indgrebsvinkler eller ved brug af fræsere med runde skær på grund af den spånudtyndende effekt. Selvom spåndybden er begrænset til mindre end 2.8 mm, gør den ekstreme tilspænding den til en yderst produktiv fræsemetode. Der findes specifikke fræserkoncepter, der er optimeret til fræsning med ekstrem høj tilspænding ved små aksiale spåndybder. Der kræves en lille indgrebsvinkel for at kunne anvende en let og hurtig, høj tilspænding.

Valg af værktøjer

| Fræsere med høj tilspænding | Fræsere med runde skær | Medium HF | ||||

| Maks. spåndybde (ap), mm | 1,2 - 2 | 1,3 | 1,3 | 10 | 7/8 | 2,8 |

| Fræserdia. (Dc), mm | 25 - 160 | 10 - 25 | 4 - 20 | 25 - 160 | 10 - 42 / 25 - 125 | 63 - 160 |

| Materiale |  |  |  |  |  |  |

Fræsere med høj tilspænding:

- Produktive planfræsere med høj tilspænding med 10° indgrebsvinkel, der muliggør meget høj tilspænding pr. tand, fz

- Høje tilspændingshastigheder med lille spåndybde, ap

- Værktøjer med høj præcision, optimeret til bearbejdning med høj hastighed af hærdet stål

- Skrubfræsning til semi-sletfræsning af konturer og asymmetriske konfigurationer ved ekstreme tilspændingshastigheder

Bemærk: For fræsere til runde skær og radier skal ap-værdien holdes langt under den maksimalt anbefalede værdi for at muliggøre fræsning med høj tilspænding

Fræsere med runde skær:

- Øget spånudtyndende effekt ved reduceret aksialt indgreb

- Let og blødt skæreforløb

- Almindelige fræsere til seje eller lette forhold

Sådan gør du

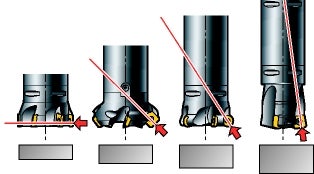

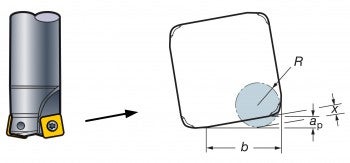

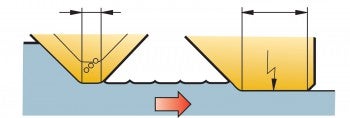

Fræsere med en lille indgrebsvinkel

Fræsere med meget små indgrebsvinkler gør det muligt at øge tilspændingen, fz, markant takket være den spånudtyndende effekt, når ap er lille.

| iC | Dimensioner, mm | Ikke-bearbejdet materiale | ||

| iC | R | b | ap | x |

| 9 | 2,5 | 7,05 | 1,2 | 0,79 |

| 14 | 3,5 | 12,0 | 2,0 | 1,48 |

Den maksimale spåntykkelse reduceres dramatisk ved en lille indgrebsvinkel. Dette giver mulighed for ekstremt høje tilspændingshastigheder uden at overbelaste skærene.

Bemærk: Undgå at bearbejde hele vejen mod et 90°-hjørne, fordi den positive effekt af en lille indgrebsvinkel mistes, dvs. at spåndybden øges dramatisk.

Som altid skal tilspændingshastigheden reduceres og tilpasses afhængigt af de specifikke forhold og for at undgå vibrationer, der kan beskadige skærene.

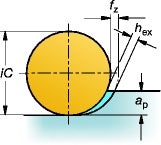

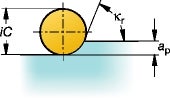

Fræsere med runde skær

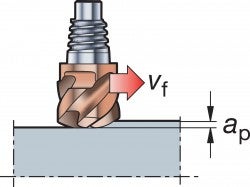

Spåntykkelsen, hex, varierer med runde skær og afhænger af spåndybden, ap. Ved brug af fræseteknikker med høj tilspænding og en fræser med runde skær skal spåndybden være lav (maks. 10 % af skærdiameteren, iC, ellers reduceres spånudtyndingseffekten, og tilspændingen skal reduceres, se illustrationen).

Bemærk: Ved brug af fræsere med runde skær er det vigtigt at reducere tilspændingen, når du nærmer sig en væg/et hjørne, fordi spåndybden pludselig øges.

Stærke skær til almindelig skrubfræsning

Ved runde skær kan spånbelastningen og indgrebsvinklen variere afhængigt af spåndybden. Den bedste ydelse opnås, når spåndybden er mindre end 25 % x skærdiameteren, iC.

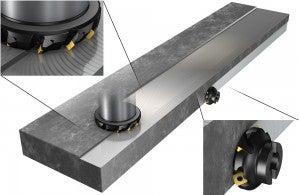

Skrubplanfræsning

Hvad er vellykket skrubplanfræsning?

Skrubplanfræsning omfatter skrubfræsning af blanks i kraftigt smedet eller varmvalset materiale, støbegods og svejste strukturer i store portalfræsere og kraftige fræsemaskiner eller bearbejdningscentre. Der skal fjernes store mængder materiale, hvilket skaber høje temperaturer og skærekræfter, der stiller specifikke krav til fræserskærene:

- Kraftige belastninger på hovedskærkanten ved fuld spåndybde

- Slid på hjørnet fra den slidende overfladehud, når skæredybden nærmer sig nul

En 60º indgrebsvinkel er optimal til skrubfræsere. Med dette design opnås følgende:

- God spåndybdekapacitet, relativt ens skærekræfter og en spånudtyndende effekt, der muliggør høje tilspændingshastigheder

- Designets aksiale tolerance gør, at skæret har en stor planfas, hvilket giver god overfladefinish

Valg af værktøjer

| Skrubplanfræsere | ||||

| Indgrebsvinkel (κr), mm | 60° | 45° | 90° | Runde skær |

| Maks. spåndybde (ap), mm | 13/18 | 10 | 15,7 | 12,5 |

| Fræserdia. (Dc), mm | 160 - 500 | 80 - 250 | 40 - 200 | 66 - 200 |

| Materiale |  |  |  |  |

60° skrubfræsere

- Designet til effektiv værktøjshåndtering, hvilket giver kort stoptid samt sikker og hurtig vending af skær i maskinen

- Spåndybdekapacitet op til 18 mm, der giver god spånvolumen og bearbejdning af ujævne, bølgede overflader

- Høj produktivitet – tilspændingshastigheder på 0,4 - 0,7 mm pr. tand

- Stor planfas, der giver gode semi-sletfræsningsresultater

- Stærkt skærhjørne, der modstår slidende overfladehud ved små spåndybder

- Fræserstyrke, der giver sikkerhed ved meget krævende fræsning

45-90° medium-fræsere

- En medium planfræser, der giver de letteste fræseegenskaber

- Mulighed for spåndybder på 6-8 mm inden for et tilspændingsinterval på 0,2 - 0,6 mm

- Til krævende forhold i større bearbejdningscentre

- Kan anvendes med wiperskær til fræsning af overflader af god kvalitet

- Førstevalg til medium plan- og hjørnefræsning

Fræsere med store runde skær

- En medium-fræser med stærke skærkanter til seje forhold som f.eks. fræsning gennem smedehud og afbrudt spån. Den runde skærgeometri giver et jævnt skæreforløb

- Otte skærkanter kan anvendes under gunstige forhold

- Maksimal spåndybde er 10 mm. Den maksimalt anbefalede spåntykkelse varierer op til 0,55 mm pr. tand afhængigt af skærgeometrien og spåndybden

Sådan gør du

I skrubfræsning anvendes der fræsere med store skær og store diametre. Skærehastighed er normal, men høj ap og fz, kombineret med stor ae, gør dem meget produktive.

Indgreb ved startspån

På grund af de barske forhold der er almindelige ved skrubfræsning, er indgangsvinklen ofte afgørende.

- Om muligt skal værktøjsbanen programmeres til rullende indføing i emnet

- Hvis det ikke er muligt, skal tilspændingen reduceres, indtil fræseren er i fuldt indgreb

Fræserposition og -størrelse

Inden for skrubfræsning, hvor der ofte skal udføres flere overløb for at fræse en stor flade, er det vigtigt at følge anbefalingerne vedrørende:

- Fræserposition og -indgreb

- Fræserstørrelse i forhold til maskinens kapacitet

- Værktøjsbane, for at undgå ugunstig udgang

Hold øje med høje temperaturer

Krævende skrubfræsning danner høje temperaturer. Når der bruges magnetiske borde til at fastspænde emnet, bliver de store spånmængder, der produceres, ofte liggende omkring fræseren. Det medfører afbrudt eller kun delvis spånafgang og genbearbejdning af spåner, som er farlige for værktøjslevetiden. Sørg for, at arbejdsområdet holdes fri for spåner for at undgå dette. Sørg, ved at øge spåndybden, for at de udsatte skærhjørne ikke har kontakt mod den slidende smede- og støbehud, men at punktet med overfladekontakt flyttes tættere på den stærkere hovedskærkant på skæret.

Bemærk: Når du monterer/indekserer vendeskær på fræsere, bruge handsker for at undgå personskader på grund af varme.

Sletfræsning med wiperskær

Hvordan opnår du vellykket overfladekvalitet med planfræsning

Der kan opnås perfekte overfladekvaliteter med standardskær kombineret med et eller flere wiperskær. Wiperskær arbejder mest effektivt ved en høj tilspænding pr. omdrejning (fn) i fræsere med justeringsmulighed, stor diameter og med tæt tanddeling.

Tilspændingen pr. omdrejning kan øges ca. fire gange, og alligevel opnås der en god overfladekvalitet. Wiperskær kan bruges til planfræsning i de fleste materialer for at lave gode overfladestrukturer – selv under ugunstige forhold.

Valg af værktøjer

| Fræsere | ||||||

| Indgrebsvinkel (Kr), mm | 45° | 45° | 65° | 90° | 25° | 90° |

| Maks. spåndybde (ap), mm | 6 | 10 | 6 | 10 | 0,9 | 8,1 |

| Fræserdia. (Dc), mm | 40 - 250 | 32 - 250 | 40 - 250 | 40 - 200 | 80 - 250 | 125 - 500 |

| Overfladekvalitet (Ra) | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 |

| Materiale |  |  |  |  |  |  |

Wiperskær fås med forskellige planfaslængder (Bs) og ofte også i højre- og venstreudførelse. Der findes kvaliteter til de fleste emnematerialer. Justerbare skærlejer er normalt, når fræserkonceptet specielt er udviklet til sletbearbejdning eller i udgaver med skærkassetter.

Sådan gør du

I sletfræsning med en stor planfræser skal tilspændingen, fz, normalt holdes lav. Men ved at bruge en fræser med wiperskær kan tilspændingen øges 2–3 gange uden at det går ud over overfladekvaliteten.

Spejlblank finish ved høje tilspændinger

| Overfladeruhed | ||

| Tilspænding fn | |

| fn1 <= 0,8 * bs1 | fn2 <= 0,6 * bs2 |

A : Kun standardskær

B : Med et wiperskær

C : fn = tilspænding/omdrejning

| bs1 | bs2 | |

|

- Når fn når op på over 80 % af længden på planfasen, Bs, på standardskær, vil et wiperskær forbedre overfladekvaliteten

- Ved brug af store fræserdiametre med et højt antal skær, bliver wiperskær uundværlige for at bevare overfladekvaliteten, når tilspændingen pr. omdrejning, fn, øges

- Fræserens aksiale kast, som afhænger af spindlens hældning, fræserstørrelse, montering og indstillingsnøjagtighed, påvirker den bearbejdede flades bølgeform. Den brede wiperfas kompenserer for dette og giver en flade uden trin. En tilspænding pr. omdrejning begrænset til 60 % af wiperfasen sikrer dette

- En wiperfas stikker ca. 0,05 mm frem under fræserskærene, når skæret er monteret i fræsere med faste skærlejer. På fræsere i kassettedesign kan wiperskærkanten ofte justeres meget nøjagtigt til denne position. Fremspringet udsætter wiperskærene for større belastning end almindelige skær, hvilket kan medføre vibrationer. Derfor bør wiperskærene bruges til let bearbejdning ved moderate skæredybder og i begrænset antal pr fræser

- Spåndybden skal være lille for at begrænse de aksiale kræfter og reducere risikoen for vibrationer. Ved sletfræsning er den anbefalede aksiale spåndybde 0,5 - 1,0 mm

- Vær ekstra omhyggelig ved montering af et wiperskær, så den lange planfas positioneres korrekt

Eksempel:

- Bredden af planfasen, Bs, på skæret er 1,5 mm

- Der er 10 skær i fræseren, og tilspændingen pr. tand, fz, er 0,3 mm. Tilspændingen pr. omdrejning, fn, vil derfor være 3 mm (to gange planfasens længde)

- For at sikre en god overfladekvalitet skal tilspændingen pr. omdrejning være maksimalt 80 % af 1,5 mm = 1,2 mm

- Et tilsvarende wiperskær vil have en planfas med en bredde på ca. 8 mm

- Resultat: Tilspændingen pr. omdrejning kan øges fra 1,2 mm til 60 % af 8 mm = 4,8 mm

Bemærk: Der skal også tages hensyn til andre begrænsninger som f.eks. maskineffekten.

Applikationscheckliste og -tip

Tip til at opnå "spejlblank kvalitet":

- Brug høj skærehastighed og/eller Cermet-skær for at opnå en skinnende overflade

- Brug skærevæske eller olietåge til klæbende ISO M- og S-materialer

- PVD-belagte skær med skarpe skærkanter og ap på 0,5 – 0,8 mm giver den bedste overfladekvalitet

- Tilstræb at bruge samme kvalitet i wiperskær, der anvendes som arbejdsskær

CoroMill® MR80

Dobbeltsidede brugervenlige vendeskær der nemt vendes helt præcist (6 6) Indvendig... chevron_right

Vibration

Der kan opstå vibrationer ved fræsning på grund af begrænsninger i det skærende værktøj,... chevron_right

CoroMill 345

CoroMill 345 er en omkostningseffektiv planfræser der giver høj produktivitet med... chevron_right

Fræseskær og -kvaliteter til støbejern

Hård, CVD-belagt kvalitet med meget tyk belægning, designet til høj skærehastighed... chevron_right