Slicing og trokoidefræsning

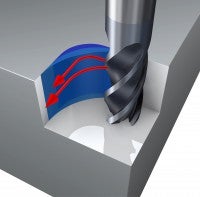

Metoder til slicing og trokoidefræsning blev oprindeligt udviklet til skrubfræsning og semi-skrubfræsning af vanskelige materialer som f.eks. hårdt stål, ISO H- og HRSA-materialer samt ISO S, men kan også bruges til andre materialer, især i vibrationsfølsomme applikationer.

Trokoidefræsning anvendes primært til bearbejdning af spor.

Slicing anvendes normalt til semi-skrubfræsning af hjørner.

Begge disse metoder har vist sig at være meget sikre og produktive.

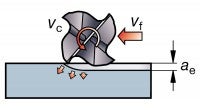

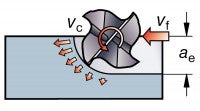

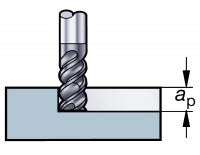

Teknikkerne til slicing og trokoidefræsning er baseret på en lille radial spåndybde, ae, der:

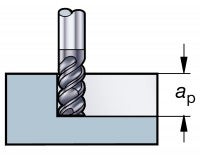

- Genererer en lille radial skærekraft, der kun stiller små krav til stabilitet og muliggør en stor spåndybde, ap

- Betyder, at kun en tand er i indgreb ad gangen, hvilket minimerer tendensen til vibrationer

- Reducerer varmen i spåntagningszonen på grund af den korte kontakttid, hvilket gør det muligt at bruge højere skærehastigheder

- Genererer lille spåntykkelse, hex, med høj tilspænding, fz

Valg af værktøjer

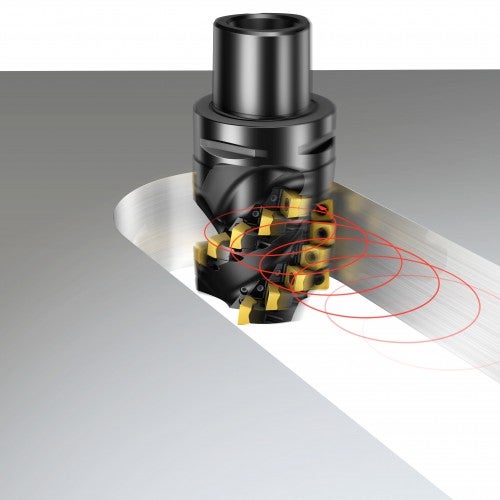

Slicing-teknikken kan også bruges med valsefræsere, der kombinerer lille radial spåndybde, ae, og stor aksial spåndybde, ap.

Slicing og trokoidefræsning – sådan gør du

Til slicing bruges der en højere skærehastighed, vc, og aksial spåndybde, ap, men med et lille radialt indgreb, ae, og lav tilspænding pr. tand, fz. Dette er muligt på grund af:

- Faktor Lille spåntykkelseLille indgrebsvinkel

- Effekt Lavere skærekraft/afbøjningReduceret temperatur i skærezone

- Fordel Dybere aksiale indgrebHøjere hastigheder

TrokoidefræsningApplikationsområde

En fremragende metode til sporfræsning, når der er problemer med vibrationer: Den er også egnet til skrubfræsning af kaviteter med begrænset plads, lommer og spor.Definition

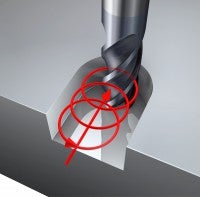

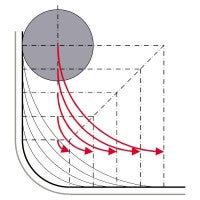

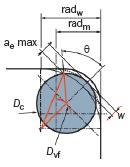

Trokoidefræsning kan defineres som cirkulær fræsning, der inkluderer samtidige, fremadgående bevægelser. Fræseren fjerner gentagne "skiver" af materiale i en sekvens af kontinuerlige spiralværktøjsbaner i radial retning.

Det kræver særlig programmering og særlige maskinfunktioner.

Værktøjet programmeres med til- og frakørsel med radius, med lille radial tanddeling, w, hvilket betyder, at:

- Den kontrollerede indgrebsvinkel danner små skærekræfter, hvilket muliggør store aksiale spåndybder

- Hele skærkanten bruges, og det sikrer, at varmen og sliddet er jævnt fordelt, hvilket giver længere værktøjslevetid end almindelig sporfræsning

- På grund af den lille indgrebsvinkel anvendes der værktøjer med flere skær, der muliggør høje bordtilspændinger med en sikker værktøjslevetid

- Maks. radial spåndybde, ae, må ikke være over 20 % af fræserens diameter

ap ≤ 2 x Dc

ae = lav

vf = høj

vc = op til 10 x værdien med konventionelle metoder

Ved sporbredder, der er mindre end 2 x Dc

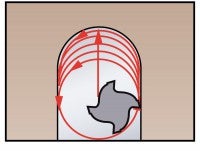

Værktøjet er programmeret til en kontinuerlig spiralbane, der tilspændes i radial retning for at lave et spor eller en profil. Tilspændingen er konstant, med et kontinuerligt, varierende radialt indgreb. Værktøjet er ude af indgreb 50 % af tiden.Overvejelser

1) Det radiale indgreb ændrer sig hele tiden, og ved den største neddykning er det større end det programmerede stepover, w.

2) Det er vigtigt at holde forholdet mellem fræserdiameteren og sporbredden under 70 % og den radiale tanddeling, w, under 10 % af Dc.

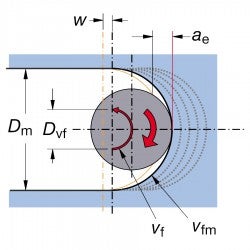

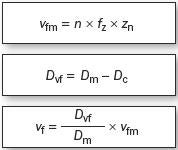

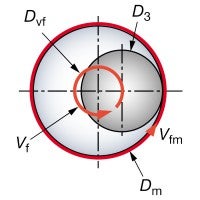

3) Tilspændingen er konstant, men tilspændingen i værktøjscentrum, vf, varierer fra periferitilspændingen, vfm. Når tilspændingen er programmeret ud fra værktøjscentrum, skal periferitilspændingen beregnes.

Fræseparametre

- Maks. fræserdiameter Dc = 70 % sporvidde

- Stepoverw = maks. 10 % Dc

- Radial spåntagning maks.ae = 20 % Dc

- Aksial spåndybdeap = op til 2 x Dc

- Starttilspænding pr. tandfz = 0,1 mm

Beregn programmeret tilspændingvf

Applikationstip til trokoidefræsning

Trokoidefræsning er en langt mere sikker proces sammenlignet med almindelig sporfræsning eller dykfræsning med øget værktøjslevetid og reducerede værktøjsomkostninger, fordi et 12 mm værktøj erstatter et 8 mm værktøj.Til spor, der er bredere end 2 x Dc

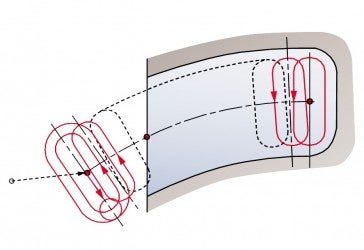

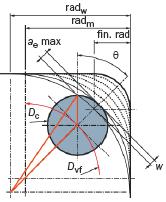

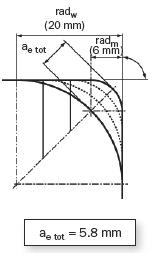

En kontinuerlig spiralbane, som f.eks. dem der er programmeret for det smalle spor, hvor 50 % af tiden anvendes med værktøjet ude af indgreb, kan optimeres, efterhånden som sporet bliver bredere:

- Foretag tilkørsel med radius – programmeret radius (radm) = 50 % af Dc.

- G1 med ae = 0,1 x Dc.

- Foretag udkørsel med radius – programmeret radius (radm) = 50 % af Dc.

- Hurtig bevægelse til næste startposition.

- Gentag cyklussen.

Slicing – hjørnefræsning

Applikationsområde

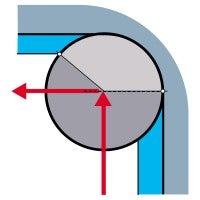

Slicing er en semi-skrubfræsningsteknik, der anvendes til hjørnefræsning, hvor det større værktøj, der blev anvendt i den foregående operation, ikke kan anvendes.Definition

I modsætning til trokoidefræsning er der ikke behov for til- og frakørsel med radius, fordi det radiale indgreb opbygges fra nul til maksimum i midten og derefter falder tilbage til nul igen.

Flere overløb fjerner efterhånden materialet og sikrer en ensartet lille radial neddykning/indgrebsvinkel og lave skærekræfter.Overvejelser:

Reduktion af tilspændingen i hjørner:

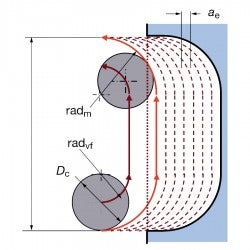

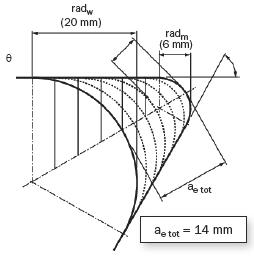

- Ved programmering med tilspænding i værktøjscentrum, vf, skal tilspændingen reduceres i forhold til værktøjets periferitilspænding, vfm, for at bevare en konstant tilspænding pr. tand

- Spåndybden kan blive for stor til at kunne køre med samme høje tilspænding som ved fræsning i lige linje, afhængigt af forholdet mellem fræserdiameteren og hjørneradius

- Men forholdet mellem programmeret fræserbanediameter, Dvf, og huldiameter, Dm, øges konstant ind mod den endelige hjørneradius, hvilket betyder, at tilspændingen kontinuerligt skal reduceres for hvert overløb

- Processen bliver ustabil, og der opstår vibrationer

- En maskine med god dynamisk stabilitet og reduktionsstyring af værktøjscentrets tilspænding er absolut nødvendig for at opnå vellykket fræsning af indvendige hjørner

Slicing

Konventionel

Dvf og vf reduceres kontinuerligt for hvert overløb

w = radial stepover

radm = komponentens slutradius

radw = komponentens startradius

Med samme start- og slutradier vil antallet af nødvendige overløb variere afhængigt af hjørnevinklen. Ved hjørner med vinkler, der er mindre end 60˚, kan dykfræsning med et aksialbor være en god løsning.Hjørnevinkel

Not- eller sporfræsning

Not- eller sporfræsning er en operation, hvor skivefræsning ofte foretrækkes i stedet... chevron_right

Turbine blade

Bearbejdning af turbineskovle bevæger sig op på et nyt niveau En konkurrencedygtig... chevron_right

Dykfræsning

Hvad er vellykket dykfræsning? Ved dykfræsning udføres fræsningen med enden af værktøjet... chevron_right

Fræserbane og spåndannelse

Korrekt fræserbane og spåndannelse er vigtige faktorer ved fræsning, der er med til... chevron_right