다양한 소재를 밀링 가공하는 방법

강의 밀링 가공

강의 가공성은 합금 성분, 열처리 및 제조 공정(단조, 주조 등)에 따라 달라집니다.

연성의 저탄소강은 가공물의 구성인선과 버 형성이 주요 문제입니다. 고경도강은 절삭날 치핑을 방지하기 위해 커터의 위치 설정이 더욱 중요합니다.

권장사항

강을 밀링 가공할 때는 출구의 큰 칩 두께를 방지하기 위한 커터의 위치 설정 같은 권장사항을 항상 따르고, 특히 황삭 가공에서는 절삭유를 사용하지 않는 건식 가공을 항상 고려하십시오.

스테인리스강의 밀링 가공

스테인리스강은 페라이트/마르텐사이트, 오스테나이트 및 듀플렉스(오스테나이트/페라이트)로 분류할 수 있으며, 각각에 대해 고유한 밀링 가공 권장사항이 있습니다.

페라이트/마르텐사이트 스테인리스강의 밀링 가공

소재 분류: P5.x

페라이트 스테인리스강의 가공성은 저탄소강에 상응하기 때문에 강 밀링 가공의 권장사항을 적용할 수 있습니다.

마르텐사이트 스테인리스강은 가공 경화 특성이 더 놓고 절입 시 매우 높은 절삭 부하가 발생합니다. 최상의 결과를 위해서는 올바른 공구 경로와 롤인(roll in) 방법을 사용하고 가공 경화를 해결하려면 높은 절삭 속도 vc를 사용하십시오. 높은 절삭 속도, 고인성 재종 그리고 강화된 절삭날을 사용하면 안정성이 향상됩니다.

오스테나이트 및 듀플렉스 스테인리스강의 밀링 가공

소재 분류: M1.x, M2.x 및 M3.x

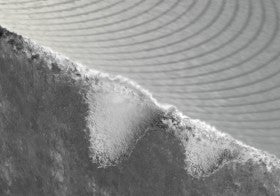

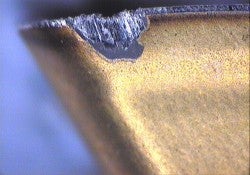

오스테나이트 및 듀플렉스 스테인리스강을 밀링 가공할 때의 주요 마모 기준은 열 균열, 노치 마모 및 구성인선/스미어링으로 인한 절삭날의 치핑입니다. 가공물의 버 형성과 표면 조도 불량이 주요 문제입니다.

열 균열

인서트의 날 치핑

버 형성 및 표면 조도 불량

황삭 가공 시 권장사항

- 구성인선을 방지하려면 높은 절삭 속도(vc = 150–250 m/min (492–820 ft/min))를 사용하십시오.

- 열 균열로 인한 문제를 최소화하려면 절삭유 없이 건식으로 가공하십시오.

정삭 가공 시 권장사항

- 표면 조도의 향상을 위해 절삭유나 가급적이면 미스트 절삭유/최소 윤활이 필요합니다. 정삭 가공에서는 절삭 영역에서 발생하는 열이 적기 때문에 열 균열로 인한 문제가 적습니다.

- 서멧 재종의 경우 절삭유 없이 충분한 표면 조도에 도달할 수 있습니다.

- 이송 fz가 너무 낮으면 날이 변형 강화 영역을 절삭하기 때문에 인서트 마모가 증가할 수 있습니다.

주철 밀링 가공

주철에는 5가지 주요 유형이 있습니다.

- 회주철(GCI)

- 구상흑연주철(NCI)

- 가단주철(MCI)

- 강화흑연주철(CGI)

- 오스템퍼 구상흑연주철(ADI)

회주철

소재 분류: K2.x

회주철을 밀링 가공할 때의 주요 마모 기준은 연마 전면 마모와 열 균열입니다. 가공물의 커터 출구 쪽에서 발생하는 미세한 파손과 표면 조도 불량이 주요 문제입니다.

일반적인 인서트 마모

가공물의 미세한 파손

황삭 가공 시 권장사항

- 열 균열로 인한 문제를 최소화하려면 가급적이면 절삭유 없이 건식으로 가공하십시오. 두꺼운 코팅이 적용된 초경 인서트를 사용하십시오.

- 가공물의 미세한 파손이 문제인 경우: 전면 마모를 점검하십시오.칩 두께를 줄이려면 이송 fz를 낮추십시오.더욱 포지티브한 형상을 사용하십시오.가급적이면 65/60/45도 커터를 사용하십시오.

- 먼지 등을 방지하기 위해 절삭유를 사용해야 할 경우 습식 밀링 재종을 선택하십시오.

- 코팅된 초경이 항상 우선 추천되지만 세라믹도 사용할 수 있습니다. 절삭 속도 vc는 800–1000 m/min (2624–3281 ft/min)로 매우 높아야 합니다. 가공물의 버 형성은 절삭 속도를 제한합니다. 절삭유를 사용하지 마십시오.

정삭 가공 시 권장사항

- 얇은 코팅이 적용된 초경 인서트나 비코팅 초경을 사용하십시오.

- 고속에서 정삭 가공할 경우 CBN 재종을 사용할 수 있습니다. 절삭유를 사용하지 마십시오.

구상흑연주철

소재 분류: K3.x

페라이트 및 페라이트/펄라이트 구상흑연주철의 가공성은 저합금강과 매우 유사합니다. 따라서 공구, 인서트 형상 및 재종의 선택과 관련해 강 소재의 밀링 권장사항을 따라야 합니다.

펄라이트 구상흑연주철은 연마성이 더 높기 때문에 주철 재종이 권장됩니다.

최상의 가공 성능을 위해서는 PVD 코팅 재종과 습식 가공을 사용하십시오.

강화흑연주철(CGI)

소재 분류: K4.x

90% 미만의 펄라이트 함량

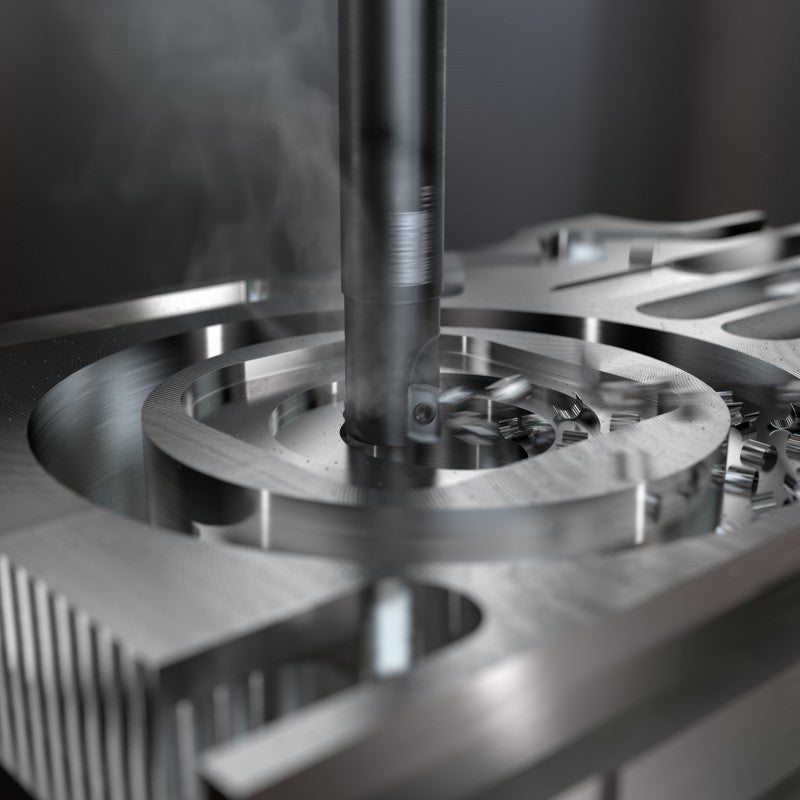

펄라이트 구조가 약 80%인 이 CGI 유형은 가장 일반적으로 밀링되는 소재입니다. 일반적인 가공물로는 엔진 블록, 실린더 헤드, 배기 매니폴드 등이 있습니다.

커터 권장사항은 회주철과 동일하지만, 가공물의 버 형성을 최소화하려면 더욱 날카롭고 포지티브한 인서트 형상을 선택해야 합니다.

CGI에서 원호 밀링 가공은 기존의 원통형 보링 가공에 대한 좋은 대안이 될 수 있습니다.

오스템퍼 구상흑연주철(ADI)

소재 분류: K5.x

일반적으로 황삭 가공은 비 고경도 조건에서 수행되고 고합금강의 밀링 가공에 비교할 수 있습니다.

그러나 정삭 가공은 연마성이 매우 높은 고경도 소재에서 수행되고 고경도 강, ISO H의 밀링 가공에 비교할 수 있습니다. 연마 마모에 대한 저항성이 우수한 재종이 선호됩니다.

NCI에 비해 ADI에서의 공구 수명은 약 40%로 감소하고, 절삭 부하는 약 40% 더 높습니다.

비철 소재의 밀링 가공

비철 소재에는 알루미늄뿐만 아니라 마그네슘, 구리 및 아연 계열 합금이 포함됩니다 가공성은 주로 Si 함량에 따라 달라집니다. 아공정(Hypo-eutectic) 알루미늄은 Si 함량이 13% 이하인 가장 일반적인 유형입니다.

Si 함량이 13% 이하인 알루미늄

소재 분류: N1.1-3

주요 마모 기준은 버 형성과 표면 조도 불량을 일으키는 절삭날의 구성인선/스미어링입니다. 가공물 표면의 긁힘 표시를 방지하려면 우수한 칩 형성 및 칩 배출 능력이 중요합니다.

권장사항

PCD 팁 인서트

- 우수한 칩 브레이킹 성능과 구성인선 저항성을 위해서는 절삭날이 날카로운 PCD 팁 인서트를 사용하십시오.

- 절삭날이 날카로운 포지티브 인서트 형상을 선택하십시오.

- 대부분의 다른 밀링 작업과는 달리, 알루미늄에서는 인서트 절삭날의 스미어링을 방지하고 표면 조도를 개선하기 위해 항상 절삭유를 사용해야 합니다. Si 함량 < 8%: 농도가 5%인 절삭유를 사용하십시오. Si 함량 8–12%: 농도가 10%인 절삭유를 사용하십시오.Si 함량 >12%: 농도가 15%인 절삭유를 사용하십시오.

- 일반적으로 절삭 속도가 높을수록 성능이 향상되고 공구 수명에 부정적인 영향을 주지 않습니다.

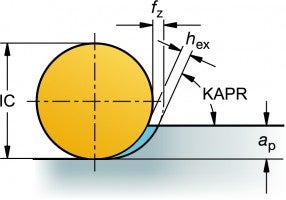

- 0.10–0.20 mm (0.0039–0.0079 inch)의 hex 값이 권장됩니다. 값이 너무 낮으면 버가 형성될 수 있습니다.

경고: 커터의 최대 rpm을 넘지 않도록 주의하십시오.

- 높은 테이블 이송 때문에 치수 오류를 방지하려면 "look-ahead" 기능이 있는 기계를 사용해야 합니다.

- 공구 수명은 항상 가공물의 버 형성이나 표면 조도에 의해 제한됩니다. 인서트 마모는 공구 수명 기준으로 이용하기가 어렵습니다.

내열합금(HRSA)의 밀링 가공

내열합금(HRSA)은 니켈 계열, 철 계열, 코발트 계열 등 세 그룹으로 분류됩니다. 티타늄은 순수 티타늄이나 티타늄 합금으로 사용됩니다. HRSA와 티타늄은 특히 시효 조건에서 가공성이 좋지 않아 절삭 공구에 대한 요구가 큽니다.

HRSA 및 티타늄 합금

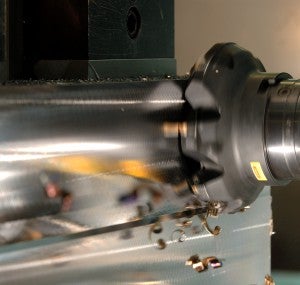

HRSA와 티타늄의 밀링 가공에는 낮은 rpm에서 높은 강성과 높은 동력 및 토크를 제공하는 기계가 필요합니다. 노치 마모와 날 치핑은 가장 일반적으로 나타나는 마모 유형입니다. 높은 열 발생은 절삭 속도를 제한합니다.

권장사항

노치 마모를 최소화하려면 원형 인서트 커터를 사용하십시오.

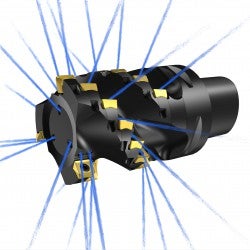

- 칩이 얇아지는 효과를 향상시키려면 가능할 때마다 원형 인서트 커터를 사용하십시오.

- 5 mm (0.197 inch) 미만의 절입 깊이는 절입각이 45°보다 작아야 합니다. 실제로는 원형 포지티브 상면 인서트의 사용이 권장됩니다.

- 반경 방향과 축 방향 모두에서 커터 정확도는 일정한 날 부하와 부드러운 작업을 유지하고 각 커터 날의 조기 손상을 방지하기 위해 필수적입니다.

- 절삭날이 절삭에서 빠져나가는 지점에서 칩이 달라붙지 않게 하려면 절삭날 형상이 항상 날 라운딩이 최적화된 포지티브 형상이어야 합니다.

- 밀링 사이클 중에 절삭에 실제로 맞물린 절삭날 수가 최대한 많아야 합니다. 그러면 공정이 안정적일 경우 생산성이 향상됩니다. 엑스트라 크로스 피치 커터를 사용하십시오.

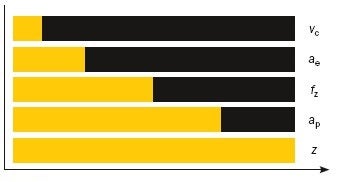

= 공구 수명

= 절삭 매개 변수의 증가에 따른 공구 수명 감소

변화는 공구 수명에 다양한 영향을 미칩니다. 절삭 속도 vc가 가장 큰 영향을 주고, 그 다음이 ae입니다.

절삭유

대부분의 다른 소재를 밀링 가공할 때와는 달리, 칩을 제거하고 절삭날의 열을 제어하고 칩의 재절삭을 방지하기 위해 항상 절삭유의 사용이 권장됩니다. 외부 공급이나 저압보다는 스핀들/공구를 통해 공급된 고압 절삭유(70 bar (1015 psi))가 항상 권장됩니다.

예외: 열 충격 때문에 세라믹 인서트를 사용해 밀링 가공할 경우 절삭유를 사용하면 안 됩니다.

초경 인서트를 사용할 경우 커터를 통해 공급되는 절삭유가 유리합니다.

인서트/공구 마모

공구 손상과 표면 조도 불량의 가장 일반적인 원인은 노치 마모, 과도한 전면 마모 그리고 인선의 미세한 파손입니다.

최상의 방법은 절삭날을 자주 인덱싱해 공정 안정성을 향상시키는 것입니다. 절입각이 90도인 커터의 경우 절삭날 주위의 전면 마모가 0.2 mm (0.0078 inch)를 넘으면 안 되고, 원형 인서트의 경우 최대 0.3 mm (0.0118 inch)를 넘으면 안 됩니다.

일반적인 인서트 마모

HRSA의 황삭 가공을 위한 세라믹 인서트 커터

일반적으로 세라믹 밀링 가공은 초경 속도의 20 ~ 30배에서 그리고 더 낮은 이송률(~0.1 mm/z (0.0039 in/z))에서 수행되고, 그 결과 생산성이 향상됩니다. 단속 절삭이기 때문에 선삭 가공보다 훨씬 더 냉각 효과가 우수합니다. 이러한 이유로 밀링 가공의 경우 선삭 가공의 200–300 m/min (656–984 ft/min)보다 높은 700–1000 m/min (2297–3280 ft/min)의 속도를 사용합니다.

권장사항

- 낮은 절입각을 유지하고 노치 마모를 방지하려면 주로 원형 인서트를 사용하십시오.

- 절삭유를 사용하지 마십시오.

- 티타늄을 가공할 때는 세라믹을 사용하지 마십시오.

- 세라믹은 표면 무결성과 형태에 부정적인 영향을 주기 때문에 완성된 가공물 모양에 근접해 가공할 경우 세라믹을 사용하면 안 됩니다.

- HRSA에서 세라믹 인서트를 사용할 경우 최대 전면 마모는 0.6 mm (0.024 inch)입니다.

고경도강의 밀링 가공

이 그룹에는 경도가 45–65 HRC인 경화 및 뜨임 처리 강이 포함됩니다.

일반적인 밀링 가공물:

- 스탬핑형용 공구강 인서트

- 플라스틱 금형

- 단조형

- 다이캐스트형

- 연료 공급 펌프

인서트의 전면 마모와 가공물의 미세한 파손이 주요 문제입니다.

권장사항

- 절삭날이 날카로운 포지티브 인서트 형상을 사용하십시오. 그러면 절삭 부하가 감소하고 절삭 수행이 더욱 부드러워집니다.

- 건식으로 가공하고 절삭유를 사용하지 마십시오.

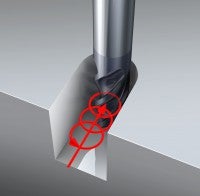

- 높은 테이블 이송과 낮은 절삭 부하로 절삭날 및 가공물 온도가 낮아 생산성, 공구 수명 및 가공물 공차에 유리한 트로코이드 밀링 가공이 적합합니다.

- ae와 ap 모두에서 절입 깊이가 작은 평면 밀링 가공에서도 고속의 경절삭 전략을 사용해야 합니다. 엑스트라 크로스 피치 커터와 상대적으로 높은 절삭 속도를 사용하십시오.

다양한 소재에서 선삭 가공을 수행하는 방법

강재 선삭 가공 강재는 비합금강, 저합금강, 고합금강으로 분류할 수 있으며, 모든 선삭 가공에 대한 추천 사항에 영향을 미칩니다. 비합금강의... chevron_right

평면 밀링

평면 밀링 가공에 포함되는 작업 일반 평면 밀링 가공 고이송 밀링 가공 중절삭 평면 밀링 가공 와이퍼 인서트를 사용한 정삭 일반 평면 밀링... chevron_right

프로파일 밀링

프로파일 밀링은 일반적인 밀링 가공입니다. 반경이 있는 원형 인서트 및 공구는 황삭 및 준황삭에 사용되는 밀링 커터이며, 볼 노즈 엔드밀은 정삭... chevron_right

선삭에서 가공물의 품질을 높이는 방법

선삭 가공물의 품질을 높이려면 칩 컨트롤이 고려해야 할 가장 중요한 요소 중 하나입니다. 올바른 절삭 조건을 선택하고 좋은 부품 품질을 위한 적용... chevron_right