밀링 가공을 이용한 홀 확대

원호 램핑 가공이나 원호 밀링 가공을 이용해 기존 홀을 확대할 수 있습니다.

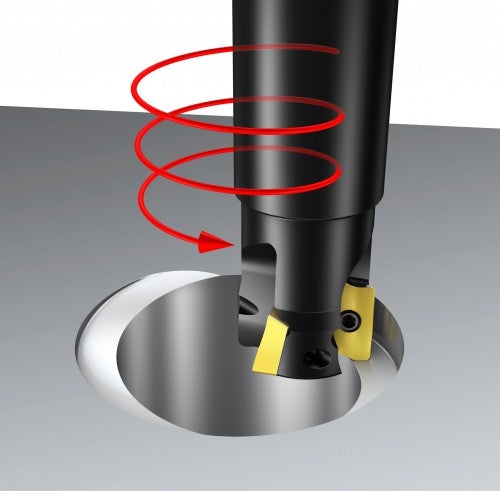

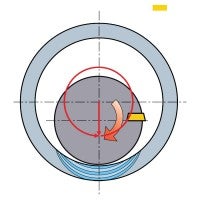

원호 램핑 가공

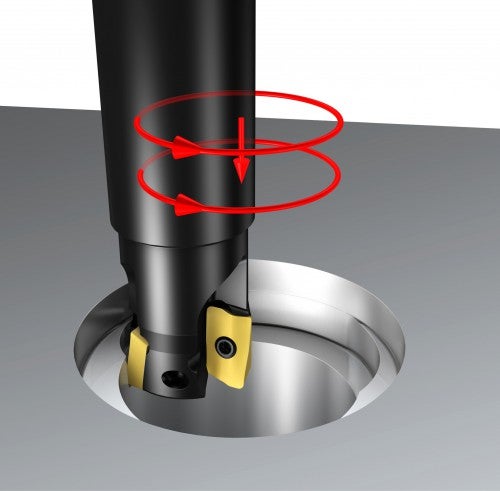

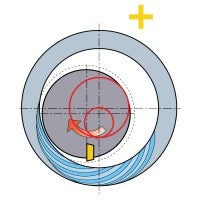

원호 밀링 가공

원호 램핑 가공 – 3축

- 일정한 램핑 가공

- 진입 또는 진출 없음

- 커터가 계속 맞물림

- 램핑 동작 – 바닥 절삭

우선 추천:

- 홀 깊이는 공구의 최대 ap보다 큽니다.

- 최상의 홀 동심도 및 진원도

- 진동에 민감한 작업

원호 밀링 가공 – 2축

원호 밀링 가공은 보링 공구를 사용하는 기존 방법의 대안입니다. 원호 밀링 가공은 대부분의 90도 커터를 원호 공구 경로로 이동해 수행할 수 있습니다.

- 일정한 Z

- 각 레벨마다 진입 및 진출

- 롤인(roll in) 진입을 프로그램해야 합니다.

- 보링 가공의 홀 공차는 원호 밀링 가공의 홀 공차만큼 좋지 않습니다.

- 각 패스마다 스텝 마크

우선 추천:

- 스텝 마크를 방지하려면 공구 경로를 360도 이상으로 프로그램하십시오.

- 하나의 패스만 필요합니다. 높은 ap를 지원하는 커터얕은 홀

- 램핑 기능이 나쁘거나 없음 – 축 방향 지지가 없는 롱에지

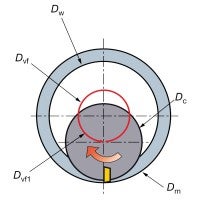

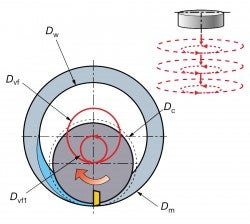

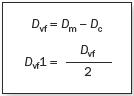

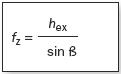

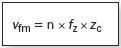

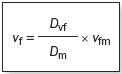

이송 계산

다음 때문에 이송을 감소시켜야 합니다.

- 직선 절삭에 비례해 ae가 증가해 칩이 얇아지는 효과가 감소

- 원주 이송이 공구 중심 이송보다 큼

- Dvf를 기준으로 이송 계산

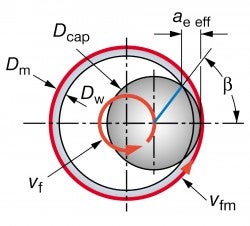

절삭 진입

롤인(roll in) 형태로 진입하면 출구에서 얇은 칩이 발생합니다. 낮은 맞물림 각은 진동을 감소시키고 높은 생산성을 보장합니다.

챔퍼 밀링 가공

챔퍼, V컷, 언더컷, 용접 준비 및 공작물 모서리를 따라 디버링 작업은 자주 수행되는 챔퍼 밀링 작업입니다. 기계 및 셋업 유형에 따라 이 작업을... chevron_right

커터 경로 및 칩 형성

밀링 가공에서 올바른 커터 경로와 칩 형성은 안정적인 절삭날과 향상된 공구 수명을 위해 중요한 요소입니다. 반경 방향에서 밀링 커터의 각 절삭날은... chevron_right

문제 해결

다음 표에는 진동, 칩 걸림, 칩의 재절삭, 불만족스러운 표면 조도, 버 형성, 기계 동력, 공구 마모 등 밀링 문제 해결에 관한 정보가 나와 있습니다. 원인 해결책 진동 약한... chevron_right

평면 밀링

평면 밀링 가공에 포함되는 작업 일반 평면 밀링 가공 고이송 밀링 가공 중절삭 평면 밀링 가공 와이퍼 인서트를 사용한 정삭 일반 평면 밀링... chevron_right