|

| 원인 |

| 해결책 |

|

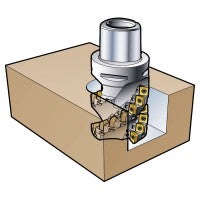

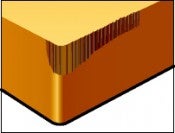

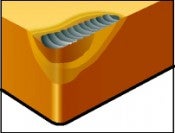

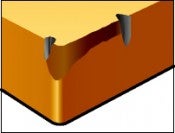

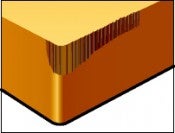

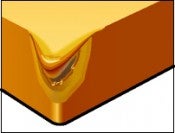

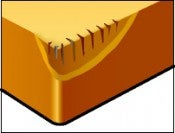

전면 마모

표면 조도 불량을 유발하거나 공차를 벗어나게 만드는 빠른 마모.

|

|

- 너무 높은 절삭 속도

- 불충분한 내마모성

- 너무 낮은 이송 fz

|

|

- 절삭 속도 vc를 감소시키십시오.

- 내마모성이 더 강한 재종을 선택하세요.

- 이송 fz를 증가시키십시오.

|

|

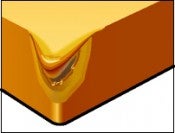

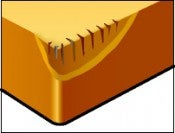

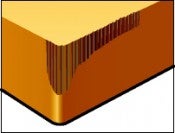

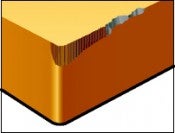

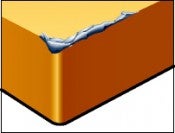

전면 마모

공구 수명을 단축시키는 과도한 마모.

|

|

- 진동

- 칩의 재절삭

- 가공물의 버 형성

- 표면 조도 불량

- 열 발생

- 과도한 소음

|

|

- 이송 fz를 증가시키십시오.

- 하향 밀링을 사용하십시오.

- 압축 공기를 사용해 효과적으로 칩을 배출하십시오.

- 추천 절삭 조건을 확인하십시오.

|

|

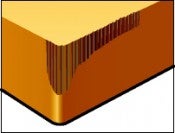

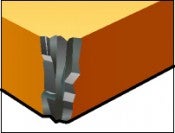

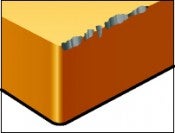

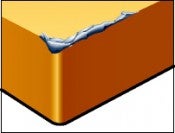

전면 마모

코너를 손상시키는 불균일한 마모.

|

|

- 공구 런아웃

- 진동

- 짧은 공구 수명

- 표면 조도 불량

- 높은 소음 수준

- 너무 높은 반경 방향 힘

|

|

- 런아웃을 0.02 mm (0.0008 inch) 이하로 감소시키십시오.

- 척과 콜릿을 확인하십시오.

- 공구 돌출부를 최소화하십시오.

- 절삭에 맞물리는 절삭날 수를 감소시키십시오.

- 더 큰 공구 직경을 선택하십시오.

- 솔리드 초경 엔드밀과 헤드 교환형 밀링 커터의 경우 헬릭스 값이 더 높은 형상(gp ≥45°)을 선택하십시오.

- 축 방향 절입 깊이(ap)를 하나 이상의 패스로 분할하십시오.

- 이송 fz를 줄이십시오.

- 절삭 속도 vc를 감소시키십시오.

- HSM은 얕은 패스가 필요합니다.

- 공구 및 가공물의 클램핑을 개선하십시오.

|

|

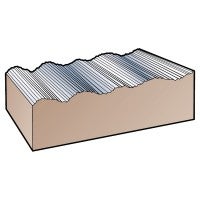

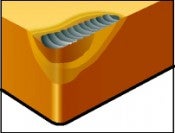

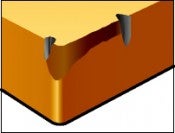

상면 마모

날을 약하게 만드는 과도한 마모. 절삭날 끝부분이 점점 마모되어 표면 조도 불량이 발생합니다.

|

|

- 경사면의 절삭 온도가 너무 높아 발생하는 열확산 마모

|

|

- Al203 코팅 재종을 선택하십시오.

- 포지티브 인서트 형상을 선택하십시오.

- 속도를 줄여 온도를 낮추고 이송을 감소시키십시오.

|

|

소성 변형

절삭날의 소성 변형, 함몰 또는 전면 압흔으로

칩 컨트롤 불량, 표면 조도 불량 및 인서트 파손

발생.

|

|

|

|

- 내마모성이 더 강한(고경도) 재종을 선택하십시오.

- 절삭 속도 vc를 감소시키십시오.

- 이송 fz를 줄이십시오.

|

|

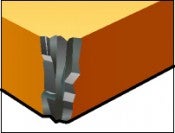

치핑

절삭에 맞물리지 않은 절삭날 부분이 칩 햄머링에 의해 손상되는 현상입니다. 인서트의 위쪽과 지지면이 모두 손상되어 표면 조도 불량과 과도한 전면 마모가 발생할 수 있습니다.

|

|

|

|

- 인성이 더욱 강한 재종을 선택하십시오.

- 절삭날이 더욱 강한 인서트를 선택하십시오.

- 절삭 속도 vc를 증가시키십시오.

- 포지티브 형상을 선택하십시오.

- 절삭 시작에서 이송을 감소시키십시오.

- 안정성을 향상시키십시오.

|

|

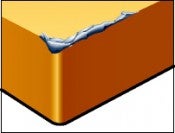

치핑

미세한 절삭날 파손으로 표면 조도 불량과

과도한 전면 마모 발생.

|

|

- 너무 깨지기 쉬운 재종

- 너무 약한 인서트 형상

- 구성인선

|

|

- 인성이 더욱 좋은 재종을 선택하십시오.

- 형상이 더욱 강한 인서트를 선택하십시오.

- 절삭 속도 vc를 높이거나 포지티브 형상을 선택하십시오.

- 절삭 시작에서 이송을 감소시키십시오.

|

|

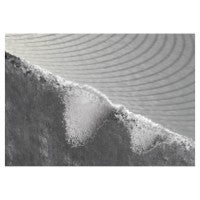

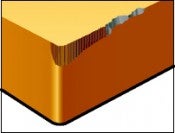

노치 마모

표면 조도 불량과 절삭날 파손을 발생시키는 노치 마모.

|

|

|

|

- 절삭 속도 vc를 감소시키십시오.

- 인성이 더욱 좋은 재종을 선택하십시오.

- 더욱 강한 형상을 사용하십시오.

- 45도에 가까운 절입각도를 사용하십시오.

- 최상의 결과를 위해 원형 인서트를 사용하십시오.

- 가변 ap 방법을 사용해 마모를 지연시키십시오.

|

|

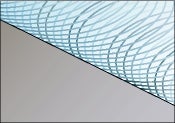

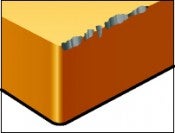

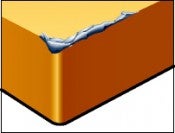

열 균열

온도 변화로 인해 절삭날에 수직으로 발생하는

미세한 균열과 이로 인한 미세한 파손 및 표면 조도 불량.

|

|

|

|

- 열 충격에 대한 저항성이 더 뛰어난 고인성 재종을 선택하십시오.

- 절삭유를 풍부하게 공급하거나 아예 공급하지 않아야 합니다.

|

|

구성인선(BUE)

구성인선으로 인한 표면 조도 불량과 절삭날의 미세한 파손.

|

|

- 너무 낮은 절삭 영역 온도

- 저탄소강, 스테인리스강, 알루미늄 등 점착성이 매우 높은 소재

|

|

- 절삭 속도 vc를 증가시키십시오.

- 더욱 적합한 인서트 형상으로 변경하십시오.

|

|

구성인선(BUE)

가공물 소재가 절삭날에 융착됨.

|

|

- 낮은 절삭 속도 vc

- 저이송 fz

- 네거티브 절삭 형상

- 표면 조도 불량

|

|

- 절삭 속도 vc를 증가시키십시오.

- 이송 fz를 증가시키십시오.

- 포지티브 형상을 선택하십시오.

- 오일 미스트 또는 절삭유를 사용하십시오.

|