홈 또는 슬롯 밀링 가공

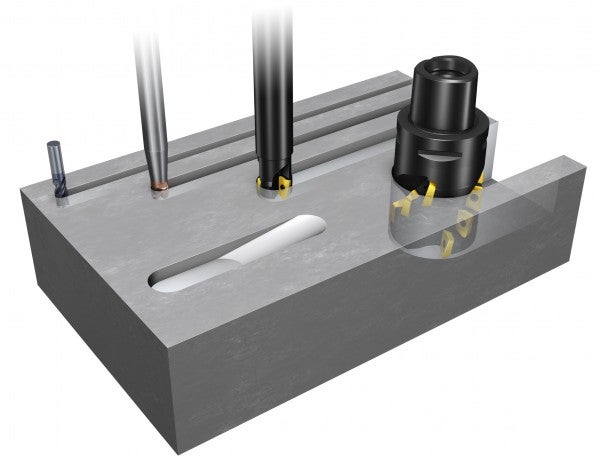

일반적으로 홈 또는 슬롯 밀링 가공에서는 엔드밀 가공보다 사이드 및 평면 밀링을 선호합니다.

- 슬롯 또는 홈은 짧거나 길거나, 닫혀 있거나 열려 있거나, 직선이거나 비 직선이 거나, 깊거나 얕거나, 넓거나 좁을 수 있습니다.

- 일반적으로 홈의 폭과 깊이, 그리고 약간은 길이에 따라 공구를 선택합니다.

- 사용 가능한 장비 유형 및 작업 빈도에 따라 엔드밀, 롱에지 커터 또는 사이드 및 평면 밀링 커터의 사용 여부가 정해집니다.

- 사이드 및 평면 커터는 길고 깊은 홈을 많이 밀링 가공할 때 가장 효율적인 옵션이며, 특히 수평 밀링 기계를 사용할 때 효과적입니다. 그러나 수직형 밀링 머신 및 머시닝 센터가 널리 보급되면서 최근에는 다양한 홈 밀링 작업에서 엔드밀 및 롱에지 커터를 사용합니다.

커터 공구 비교

사이드 및 평면 밀링

+ 열린 슬롯

+ 깊은 슬롯

+ 조정식 폭/공차

+ 갱 밀링

+ 절삭 오프

+ 서로 다른 폭/깊이의 범위

– 닫힌 슬롯

– 선형 홈 가공만

– 칩 배출

엔드밀링

+ 닫힌 슬롯

+ 얕은 슬롯

+ 비선형 슬롯

+ 다목적성(추가 방법):

- 난삭재를 위한 트로코이드 슬롯 밀링(예: 고경도강, HRSA)

- 긴 공구 오버행을 위한 문제 해결자로 플런지 밀링

- 준정삭/정삭을 쉽게 추가할 수 있음

- 슬롯 밀링 이외의 작업에서 엔드밀 사용 가능

– 깊은 슬롯

– 높은 부하

– 편향시 진동에 민감

사이드 및 평면 밀링

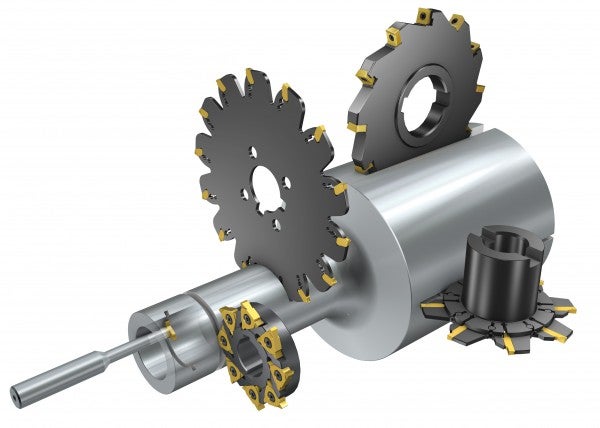

사이드 및 평면 밀링 커터를 사용하면 더욱 효율적인 방식으로 길고, 깊고, 열린 슬롯을 가공할 수 있으며, 사이드 및 평면 밀링에서 안정성과 생산성을 극대화할 수 있습니다. 또한 같은 평면에서 동시에 2개 이상 표면을 가공하기 위해 여러 커터를 "갱"으로 만들 수 있습니다.

적용 방법

- 커터 크기, 피치, 위치를 선택하여 적어도 하나의 절삭날이 항상 가공 위치에 있어야합니다.

- 날당 이송을 최적화하는 칩 두께인지 확인하십시오.

- 까다로운 밀링 가공에서 출력 및 토크 요건을 점검하십시오. 튼튼한 아버와 오버행은 아버 엔드가 고정되지 않은 작업에서 매우 중요합니다.

- 상향 밀링 절삭 부하를 견디려면 지그와 아버 지지대는 튼튼해야 합니다.

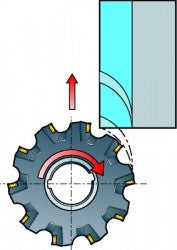

하향 밀링:

- 우선 추천 방법

- 가공물이 테이블로 눌리지 않도록 탄젠셜 절삭 부하의 방향에 단단한 스토퍼를 설치하십시오. 이송 방향은 절삭 부하와 일치하므로 커터의 상승 성향을 고려하여 강도 유지와 백래시 제거가 중요합니다.

상향 밀링:

- 불충분한 강성으로 인해 문제가 발생하거나 이질적인 소재를 가공할 경우 대안 방법입니다.

- 깊은 홈에서 약한 셋업 및 칩 걸림으로 인한 문제를 해결합니다.

플라이 휠:

- 약한 셋업과 가용 출력 및 토크가 낮은 경우에 효과적인 보완물

- 플라이 휠을 공구에 최대한 가깝게 배치하십시오.

- 가공물 고정을 강화하는 것은 항상 좋은 투자입니다.

사이드 및 평면 밀링 커터를 사용하여 열린 슬롯 밀링 가공

날당 이송 계산

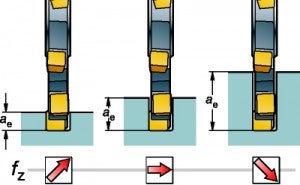

사이드 및 평면 밀링 커터를 사용하는 원주 밀링에서는 최적의 날당 이송 fz을 찾아야 합니다. 값이 충분하지 않으면 심각한 문제가 발생하므로 항상 특별히 주의해서 이 값을 계산해야 합니다.

날당 이송 fz은 권장 최대 칩 두께를 유지하기 위해 슬롯이 깊을수록 감소하고, 얕을수록 증가합니다. 예를 들어 M30 형상으로 풀 슬롯 가공을 할 때는 첫 번째 최대 칩 두께 값이 0.12 mm (0.005 inch)여야 합니다.

주의: 두 인서트가 함께 작용하여 전체 슬롯 폭을 절삭하므로 이송은 인서트 zn 수의 절반을 사용하여 계산합니다.

| ae / Dcap (%) | fz (mm/tooth) | hex (mm) |

| 25 | 0.14 (0.006 inch) | 0.12 (0.005 inch) |

| 10 | 0.20 (0.008 inch) | 0.12 (0.005 inch) |

| 5 | 0.28 (0.011 inch) | 0.12 (0.005 inch) |

절입 깊이

깊은 슬롯을 가공하려면 특수 커터를 주문하십시오. 깊은 슬롯을 가공하기 위해서는 날당 이송을 줄여야 합니다. 슬롯이 얕아지면 이송을 늘리십시오.

주의: 슬롯의 깊이는 아버 보스의 직경, 구동 키의 변형 강도 및 칩 포켓의 용량에 따라 제한될 수 있습니다.

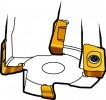

플라이 휠 - 수평 기계

단속 가공으로 인해 과도한 비틀림 진동이 발생할 수 있는 사이드 및 평면 밀링에서는 한 번에 맞물리는 날수가 몇 개에 불과하여 가공 품질 및 생산성이 낮아질 수 있습니다.

- 많은 경우 플라이 휠을 사용하면 이러한 진동을 줄이는 데 도움이 됩니다. 기계의 불충분한 출력, 토크 및 안정성 부족 때문에 발생하는 문제는 종종 플라이 휠의 올바른 사용으로 해결됩니다.

- 플라이 휠은 크고 안정적이며 강력한 기계에서 보다 작은 동력을 가진 소형 기계나 더 마모된 큰 기계를 사용할 때 더 필요합니다.

- 플라이 휠을 공구에 최대한 가깝게 배치하십시오.

- 플라이 휠을 사용하면 더욱 부드러운 가공을 할 수 있어서 소음 및 진동이 감소하고 공구 수명이 연장됩니다.

- 상향 밀링 외에도 플라이 휠을 밀링 커터가 설치된 아버에 장착할 수 있습니다.

- 사이드 및 평면 밀링의 안정성을 높이려면 가능한 가장 큰 플라이 휠을 사용하십시오.

- 플라이 휠을 설치할 때는 아버에 맞는 센터 홀과 키홈이 있는 원형 탄소강 디스크 여러 개를 결합하는 것이 가장 좋습니다.

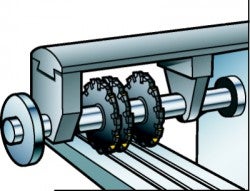

엇갈림 패턴으로 장착된 커터를 사용하는 갱 밀링

키홈이 2개인 보어가 장착된 커터는 동시에 두 개 이상의 슬롯을 밀링할 수 있도록 엇갈린 패턴으로 배열할 수 있습니다. 커터를 서로에 대해 변위 시키면 진동을 피할 수 있습니다. 이것은 또한 플라이 휠을 사용하지 않아도 됩니다.

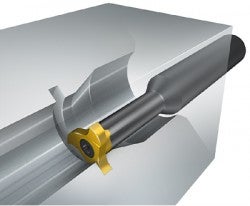

좁고 얕은 슬롯 및 홈 밀링 가공

다목적 커터에는 대부분의 작은 홈에 맞는 모양으로 여러 개의 날 인서트가 있습니다. 일반적인 작업으로는 내부 써클립 및 실링 홈 가공, 회전할 수 없는 가공물의 소형 직선 또는 원호 외경 홈 가공 등이 있습니다.

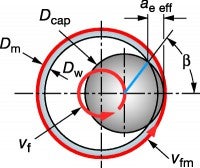

내경 홈 가공

- 원호 밀링 가공에서는 진입이 부드럽게 진행되도록 프로그래밍해야 합니다.

- 커터 직경과 홀 직경 Dc/Dw의 비율을 고려하십시오. 이 비율이 작을수록 맞물림이 커집니다.

슬롯 엔드밀 가공

짧고, 얕은 슬롯, 특히 닫힌 홈, 포켓을 가공할 때나 키홈을 밀링 가공할 때는 엔드밀 가공을 선택하십시오. 엔드밀은 다음과 같은 닫힌 슬롯을 밀링 가공할 수 있는 유일한 공구입니다.

- 직선, 곡선 또는 각이 진 슬롯

- 공구 직경보다 넓은 슬롯, 지정된 포켓

강력 슬롯 가공은 종종 롱에지 밀링 커터를 사용하여 수행됩니다.

공구 선택

엔드밀 가공 및 롱에지 커터

|  |  |  | |

| 솔리드 초경 엔드밀 | 직각 평면 엔드밀 | 롱에지 커터 | 헤드 교환형 엔드밀 | |

| 기계/스핀들 크기 | ISO 30, 40, 50 | ISO 40, 50 | ISO 40, 50 | ISO 30,40, 50 |

| 안정성 요건 | 높음 | 중삭 가공 | 높음 | 낮음 |

| 황삭 | 매우 좋음 | 좋음 | 매우 좋음 | 보통 |

| 정삭 | 매우 좋음 | 좋음 | 보통 | 매우 좋음 |

| 절입 깊이 ap | 깊음 | 중간 | 깊음 | 얕음 |

| 다목적성 | 매우 좋음 | 좋음 | 보통 | 매우 좋음 |

| 생산성 | 매우 좋음 | 좋음 | 매우 좋음 | 좋음 |

적용 방법

- 고성능 척에 장착되고 예상 공구 수명이 긴 경절삭 엔드밀 사용

- 가능한 가장 짧은 오버행을 달성하기 위해 공구 척에서 절삭 날까지의 거리를 최소화

- 만족스러운 칩 두께를 생성하기 위해 날당 이송을 고려하십시오. 진동, 표면 불량, 버 형성을 유발할 수 있는 얇은 칩을 방지하려면 코스 피치 커터를 사용

- 가능한 가장 큰 공구 크기를 사용하여 안전성을 위한 최적의 직경/길이 비율 확보

- 가능한 한 항상 하향 밀링을 사용하여 가장 적합한 절삭 작업 달성

- 홈 밖으로 칩이 배출되도록 하십시오. 압축 공기를 사용해 칩이 걸리지 않게 하십시오.

- 최고의 안정성과 스핀들 방향 지지를 위해 Coromant Capto® 커플링을 사용

엔드밀 커터를 사용한 홈 가공

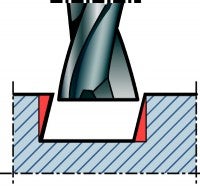

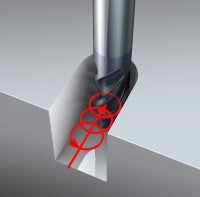

홈 또는 슬롯 가공은 풀 슬롯 가공이라 불리는 3개에 가공된 면이 있습니다.

- 양쪽 끝이 닫힌 슬롯은 포켓으로 축 방향으로 작업할 수 있는 엔드밀이 필요합니다.

- 엔드밀을 사용한 풀 슬롯 가공은 까다로운 작업입니다. 축 방향 절입 깊이는 일반적으로 절삭날 길이의 약 70%로 줄여야 합니다. 최적의 가공 방법을 정할 때는 기계 강도 및 칩 배출도 고려해야 합니다.

- 엔드밀은 절삭 부하의 영향에 민감합니다. 처짐 및 진동은 특히 높은 가공 속도 및 긴 오버행에서 작업을 제한하는 요소가 될 수 있습니다.

키홈 슬롯 가공

이 작업에서는 직선 표면 및 홈 밀링 가공에 대한 일반 추천 사항 외에도 특정 지침이 필요합니다. 단일 단계로 밀링된 슬롯은 절삭력의 방향 및 공구가 휘는 경향 때문에 완벽하게 직각이 아닙니다. 소형 엔드밀을 사용하여 작업을 두 단계로 나누면 정확도와 생산성을 극대화할 수 있습니다.

- 키 슬롯 밀링 – 풀 슬롯 황삭

- 사이드 밀링 – 완벽한 직각 코너를 만들기 위해 상향 밀링을 사용해 슬롯 면 전체를 빙돌아서 정삭

잘못된 표면 조도 및 실제 90° 직각에 대한 편차를 유발하는 커터의 휨이 발생하지 않도록 반경 방향 절입 깊이는 정삭에서 얕게 유지해야 합니다.

2단계 키 슬롯 밀링 가공

솔리드 블랭크에서 닫힌 슬롯 또는 포켓을 여는 방법

길고 좁은 전폭 슬롯의 밀링 가공을 준비하기 위해 드릴링 후 포켓을 여는 가장 일반적인 방법은 선형 램핑입니다.

얕은 슬롯의 경우 펙 밀링을 사용할 수도 있습니다. 원호 램핑 가공은 더욱 넓은 슬롯과 포켓을 밀링 가공하는 데 사용됩니다.

3가지 방법 비교

기존 슬롯 밀링

+ 기존의 3축 기계를 사용할 수 있음

+ 안정적인 조건에서 높은 제거율

+ 간단한 프로그래밍

+ 다양한 공구 선택

–

높은 반경 방향 절삭 부하 발생

– 진동에 민감

– 깊은 슬롯에서는 반복 패스가 필요

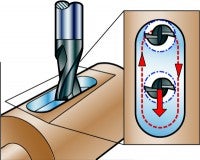

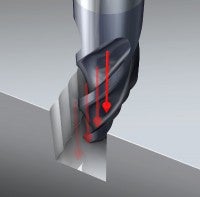

트로코이드 밀링

+ 낮은 반경 방향 절삭 부하 발생 - 진동 민감도 낮음

+ 깊은 슬롯을 밀링 가공할 때 편향 최소화

+ 생산적인 가공 방법:

- 고경도 강 및 HRSA(ISO H 및 S) 가공

- 진동에 민감한 작업

+ 커터 직경이 슬롯 폭의 70% 이하여야 함

+ 우수한 칩 배출

+ 열 발생 적음

– 더 많은 프로그래밍 필요

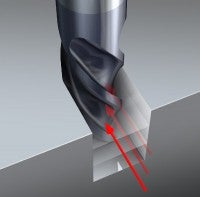

플런지 밀링 가공

+ 진동에 민감한 다음 조건의 작업에서 문제 해결:

- 긴 공구 오버행

- 깊은 슬롯 가공

- 약한 기계 또는 셋업

– 안정적인 조건에서 생산성 낮음

– 잔삭 밀링/정삭 공정 필요

– 엔드 절삭이 칩 배출을 방해할 수 있음

– 제한된 공구 선택

롱에지 밀링 커터를 이용한 황삭 슬롯 가공

- 일반적으로 금속 제거율이 높은 커터는 황삭 가공에 적합

- 짧은 버전은 안정적이고 강력한 밀링 기계에서 직경과 동일한 깊이까지 슬롯 생성 가능

- 이 커터는 상당한 반경 방향 부하를 수용할 수 있으므로 안정적인 ISO 50 스핀들 사용

- 최적의 결과를 얻는 데 종종 제한 요소가 되므로 동력 및 토크 요구 사항을 확인해야 함

- 각 작업 유형별로 최적의 피치를 고려해야 함

기본적으로 긴 디자인은

엣지 가공에 적합

| 피치 | L  | M  | H  |

| 적용 분야 | 긴 셋업 | 범용 | 짧은 셋업 |

| 직각 밀링 가공 | 깊은 ap/ae | 중간 ap/ae | 보통 ap/ae |

| 슬롯 밀링 가공 | 보통 ap/ae | 제한 | __ |

| vc ft/min |  |  |  |

직각 밀링

직각 밀링에 포함되는 작업은 다음과 같습니다. 직각/평면 밀링 가공 엣지 원주 밀링 가공 얇은 편향 벽의 직각 밀링 가공 직각/평면 밀링... keyboard_arrow_right

척 선택

척은 원형 생크 공구를 고정하는 데 사용됩니다. 척에는 여러 스타일이 있으며 다음에 따라 척을 선택합니다. 적용: 엔드밀, 드릴, 탭, 리머 가공물... keyboard_arrow_right

평면 밀링

평면 밀링 가공에 포함되는 작업 일반 평면 밀링 가공 고이송 밀링 가공 중절삭 평면 밀링 가공 와이퍼 인서트를 사용한 정삭 일반 평면 밀링... keyboard_arrow_right

프로파일 밀링

프로파일 밀링은 일반적인 밀링 가공입니다. 반경이 있는 원형 인서트 및 공구는 황삭 및 준황삭에 사용되는 밀링 커터이며, 볼 노즈 엔드밀은 정삭... keyboard_arrow_right