Výhody přesného přívodu řezné kapaliny při obrábění materiálů používaných v leteckém průmyslu

Úloha řezné kapaliny při obrábění součástí pro letecký průmysl prošla určitou evolucí. Po mnoho let se v obráběcích dílnách používala řezná kapalina tak, že proudila z přesně nasměrovaných trubek do oblasti obrábění, především pak u materiálů, které není možné bez použití řezné kapaliny vůbec obrábět. V současnosti je k dispozici technologie vysoce přesného přívodu řezné kapaliny do oblasti obrábění, což s sebou nese nové výhody. K rozšíření této technologie přispělo zvýšení objemu přiváděné řezné kapaliny u mnoha CNC strojů a rovněž nové koncepce nástrojového vybavení.

Přínosné zlepšení

Pokud se má řezná kapalina přivádět efektivně a zlepšovat tak průběh procesu, musí se přivádět tryskami s vysokou přesností, v dostatečném objemu a směřovat na správné místo. Pouhý proud řezné kapaliny, natož zaplavení místa řezu řeznou kapalinou už nepostačí. Oproti tomu správné použití přesného přívodu řezné kapaliny může přinést významná zlepšení v následujících ohledech:

- utváření třísky,

- vedení tepla,

- ulpívání obráběného materiálu na břitu,

- integrita povrchu,

- opotřebení nástroje.

Tyto základní faktory zpětně ovlivňují obrábění v tom smyslu, že se na jejich základě definují cíle, jejichž dosažení je nutné ke zvýšení konkurenceschopnosti:

- produktivita,

- životnost nástroje,

- kontrola utváření třísek a odvádění třísek,

- kvalita obrobené součásti.

Správně použitý přesný přívod řezné kapaliny maximalizuje celkovou produkci, zvyšuje bezpečnost obráběcího procesu a zlepšuje funkci a výkonnost nástroje a kvalitu obrobených součástí. Příznivý účinek je patrný už při nízkých tlacích řezné kapaliny, ale čím vyšší je její tlak, tím problematičtější materiály lze úspěšně obrobit.

Využití přesného přívodu řezné kapaliny může významně vylepšit celý proces obrábění, zvláště v případě korozivzdorné a nízkouhlíkové oceli. V praxi je však dramatický rozdíl patrný především při obrábění náročnějších materiálů, jako například žárovzdorných superslitin a slitin titanu. V tomto ohledu je pak významná skutečnost, že se díky nedávnému vývoji zvýšila zajímavost a dostupnost přesného přívodu řezné kapaliny.

Jetbreak jako průkopník nové koncepce

V průběhu 80. a 90. let minulého století vyvinula společnost Sandvik Coromant první verzi systému vysokotlakého přívodu řezné kapaliny Jetbreak. Vycházel z provedených výzkumů, spočíval v přesně nasměrovaném proudu řezné kapaliny až s ultravysokým tlakem (100–1 000 bar) a stal se součástí nástrojů používaných pro obrábění materiálů, které jsou problematické z hlediska obrobitelnosti a kontroly utváření třísek. Proudy řezné kapaliny vnikaly mezi třísku a břit nástroje a vytvářely mezi nimi kapalný klín. Zkrátila se délka kontaktu a zároveň došlo ke snížení teploty v oblasti obrábění. Další zajímavý výsledek se projevil na zakřivení třísek, které přineslo zlepšení kontroly jejich utváření, a v některých případech dokonce vedlo k tomu, že se tříska dělila.

Systém Jetbreak se stal u řady aplikací speciálních nástrojů řešením umožňujícím obrábění těžko obrobitelných materiálů, při němž se dříve vyskytovaly problémy s utvářením třísek. Získali jsme řadu poznatků o vlivu rozložení tlaku řezné kapaliny a velikosti přívodních trysek. Změnou parametrů proudu se podařilo dosáhnout variabilního utváření třísek a bylo možné odvádět plynulé vláknité třísky požadovaným směrem, a dokonce i optimalizovat jejich délku. V omezeném rozsahu nacházely uplatnění instalace, které řešily problémy především v oblasti ropného či leteckého průmyslu a výroby kuličkových ložisek. Systém Jetbreak však vyžadoval specifické instalace se speciálními držáky nástrojů a byl využíván především ve vertikálních soustruzích.

Vysoce přesný přívod řezné kapaliny jako standard

Mnoho moderních CNC strojů nabízí přívod řezné kapaliny o tlaku 70 až 100 bar standardně nebo jako volitelnou možnost po zapojení nádrží a čerpadel s odpovídající kapacitou. To postačuje k zavedení přesného přívodu řezné kapaliny, který přináší významné zlepšení výkonnosti a výsledků běžnějších obráběcích center, soustružnických center, vertikálních soustruhů a univerzálních strojů. Standardní vybavení je dostatečné k přivádění řezné kapaliny na místa, kam směřuje proud trysky.

Nezbytným základem pro obrábění s využitím přesného přívodu řezné kapaliny jsou modulární nástroje, z části proto, že umožňují rychlé výměny nástrojů a minimalizaci prostojů, ale také proto, že zabezpečují připojení přívodu řezné kapaliny a její vedení ze stroje až na břit. Modulární rychlovýměnný systém nástrojového vybavení Coromant Capto® byl základem pro vývoj systému Jetbreak a v současnosti tvoří základ nového nástrojového vybavení se standardním přesným přívodem řezné kapaliny. Tento systém je ideální jako modulární platforma navržená s vnitřním přívodem řezné kapaliny a vhodná také jako prostředek umožňující přesné přivádění řezné kapaliny. Jde o zavedenou normu ISO a o volitelnou možnost u mnoha CNC strojů se stacionárními a rotačními nástroji.

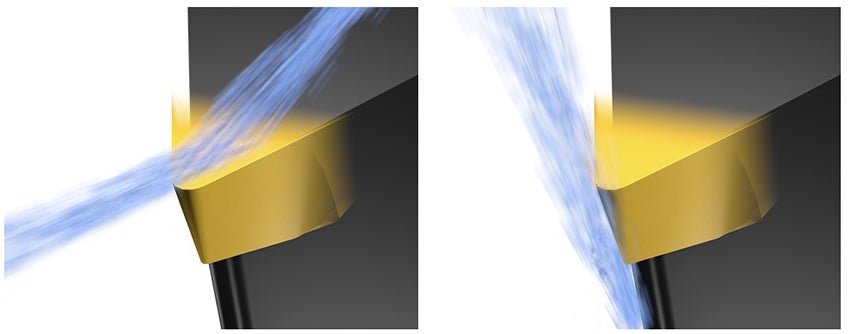

Přesný přívod řezné kapaliny z horní strany nasměrovaný přesně do místa řezu zlepšuje kontrolu utváření třísek a bezpečnost obráběcího procesu. Přívod řezné kapaliny ze spodní strany přináší prodloužení životnosti nástroje a zvýšení produktivity, zejména v případě aplikací, při nichž se destička výrazně zahřívá.

Fréza s přesným přívodem řezné kapaliny se vyznačuje přívodem řezné kapaliny tělem nástroje a je vybavena tryskami umístěnými a směrovanými v závislosti na typu použitého nástroje a aplikace. Kanálky jsou připojeny k obráběcímu stroji nebo externímu čerpacímu zařízení, které přivádí řeznou kapalinu pod tlakem kolem 70 bar. Tento druh přívod je dnes široce dostupný, a ačkoli dosahovaný tlak není mimořádně vysoký, jeho rozsah je rozhodně dostatečný k dosažení znatelného zlepšení výkonnosti a výsledků. Celá koncepce výhodně využívá zdrojů, které mnohé obráběcí dílny již vlastní nebo do nichž mohou v budoucnosti investovat.

Přesný přívod řezné kapaliny při soustružení

Soustružnické nástroje s přesným přívodem řezné kapaliny jsou navrženy tak, aby nasměrovaly proudy řezné kapaliny a vytvořily laminární proudění. Proudy vytvářejí hydraulický klín mezi břitovou destičkou a třískou, který ovlivňuje utváření a tok třísek a snižuje teplotu v místě řezu. S využitím trysek umístěných v blízkosti břitu jsou proudy s vysokou rychlostí průtoku přesně usměrněny, vytlačují třísky z čela břitové destičky, ochlazují je a dělí třísky na menší kousky, které pak pomáhají odvádět.

Výhody při dokončovacích operacích byly pozorovány dokonce i při nižších úrovních tlaku, již při 10 bar, a to v různých materiálech včetně oceli, korozivzdorné oceli, hliníku a rovněž titanu a žárovzdorných slitinách. Kromě vyšší bezpečnosti dosažené díky lepší kontrole utváření třísek může přesný přívod řezné kapaliny přinést podstatné prodloužení životnosti nástroje a potenciál pro použití vyšších řezných rychlostí. Výsledkem použití přesného přívodu řezné kapaliny může být často prodloužení životnosti nástrojů až o 50 %.

Řezná rychlost ovlivňuje teplotu a tím i opotřebení nástroje více než jakýkoli jiný faktor. Použijí-li se při obrábění titanu řezné rychlosti, které přesáhnou již tak omezený doporučený rozsah, životnost nástrojů se dramaticky zkrátí. Pokud se však v podobné míře zvýší i rychlost posuvu, dochází obvykle ve výsledku k menšímu zkrácení životnosti nástrojů. Tato skutečnost často staví posuv do pozice atraktivního způsobu zvýšení rychlosti úběru kovu, který má současně nízký dopad na životnost nástrojů. U těchto strojů však zvýšení posuvu nebývá reálnou možností, a to kvůli vyšším působícím řezným silám a negativnímu vlivu na utváření třísek.

Soustružení disku turbíny ze žárovzdorné superslitiny. Při obrábění materiálů ISO S může hrát přesný přívod řezné kapaliny zásadní úlohu.

Přesný přívod řezné kapaliny proto může potenciálně vést ke zvýšení výkonnosti díky mnohem vyšším řezným rychlostem bez nárůstu teploty a zkrácení životnosti nástrojů, k nimž zároveň s ním obvykle dochází. Chladicí účinek je jasně patrný, a to i bez zvýšení řezných sil v důsledku vyšší rychlosti posuvu. U materiálů třídy ISO S lze dosáhnout 20% zvýšení řezné rychlosti při zachování stejné řezné délky.

Další oblastí, kde může přesný přívod řezné kapaliny výrazně přispět k lepšímu utváření třísek a zlepšení vlastností z hlediska smykové deformace v problematických materiálech, jakým je například titan, je vnitřní soustružení. Tato koncepce tak zvyšuje bezpečnost a prodlužuje životnost nástrojů při vyvrtávání. Při obrábění relativně hlubokých děr pomocí vyvrtávacích tyčí, například v součástech podvozku, může být výhodné použít modulární nástrojové vybavení jak na upínací, tak i na pracovní straně nástroje. Schopnost výměny řezné hlavy na upnuté tyči poskytuje možnost rychlé, snadné a přesné výměny, která významně zvyšuje flexibilitu potřebou k provádění různých řezů v jediném uspořádání. Systém CoroTurn SL kombinuje tlumené vyvrtávací tyče s vroubkovaným upínacím mechanismem hlav pro vyvrtávání větších děr s hloubkou až desetinásobku průměru a je rovněž vybaven prvky pro přesný přívod řezné kapaliny.

Kolísání integrity povrchu součásti ovlivňuje teplota a síly vznikající při obrábění. Řezná kapalina jistě hraje svou úlohu při kontrole teploty, přičemž přesný přívod řezné kapaliny prokazatelně přináší spolehlivější výsledky z hlediska kvality obrobeného povrchu. Trysky nástroje směřují přímo na část břitové destičky, která je ve styku s dokončovaným povrchem. Jelikož trysky nejsou nastavitelné, odpadá množství různých proměnných a výsledkem je bezpečnější a konzistentnější obráběcí proces.

Optimalizace díky správně zavedeným operacím

Díky schopnosti vytvořit hydraulický klín vnikající do místa řezu lze především u operací kvalifikovaných jako střední nebo dokončovací soustružení lépe kontrolovat tloušťku třísky, protože využití hydraulického klínu je u nich ve srovnání s hrubovacími operacemi jednodušší.

Použití přesného přívodu řezné kapaliny při obrábění by nemělo být prostředkem, jak kompenzovat nedostatky plynoucí z jiných faktorů dané aplikace – jako např. použití nevhodných břitových destiček, nestability, nesprávných řezných podmínek apod. Jsou-li operace nastaveny správně, přesný přívod řezné kapaliny povede k jejich optimalizaci. Tato koncepce nabídne prostředky ke zkrácení doby cyklu, nárůstu konzistence kvality obrobených součástí a zvýšení provozní bezpečnosti při soustružení a frézování.

Soustružení závitů s přesným přívodem řezné kapaliny.

Potřeba optimalizace různých obráběcích operací, zejména těch, u kterých je kladen důraz na kontrolu utváření třísek či se při nich výrazně projevují vlastnosti problematických materiálů, činí z přesného přívodu řezné kapaliny atraktivní volbu. Narůstající počet univerzálních strojů společně s novou generací vertikálních soustruhů zdůraznily výhody obrábění s přesným přívodem řezné kapaliny, zvláště z hlediska kontroly utváření třísek. Případné narušení procesu v důsledku hromadění třísek může mít dalekosáhlé důsledky, jelikož se tyto stroje stále častěji využívají při výrobě leteckých součástí z náročných materiálů.