Rozžhavené do ruda

Úkol: Efektivní obrábění součástí leteckých motorů ze žárovzdorných superslitin.

Řešení: Vyvinout vyvážené celkové řešení, které bude zahrnovat stroj, nástroje, geometrie, materiály nástrojů a strategii obrábění.

Žárovzdorné superslitiny (HRSA) představují převládající materiály v kompresorech tryskových motorů a součástech turbín. Mezi materiály při těchto aplikacích nejčastěji patří materiály na bázi niklu, jako například Inconel, Waspaloy a Udimet.

Vlastnosti jednotlivých žárovzdorných slitin se značně liší v závislosti na složení a výrobním procesu. Obrovský význam má zejména tepelné zpracování – precipitačně vytvrzená, tj. „vystárnutá“ součást může vykazovat až dvojnásobnou tvrdost oproti do měkkému žíhanému nebo tepelně nezpracovanému obrobku.

Vzhledem ke stále přísnějším emisním předpisům musí nové typy motorů fungovat za vyšších provozních teplot, a proto je k výrobě součástí, které při provozu dosahují nejvyšších teplot, zapotřebí využít nové materiály. V proudových motorech se navíc celkové množství žárovzdorných slitin v porovnání s jinými materiály soustavně zvyšuje.

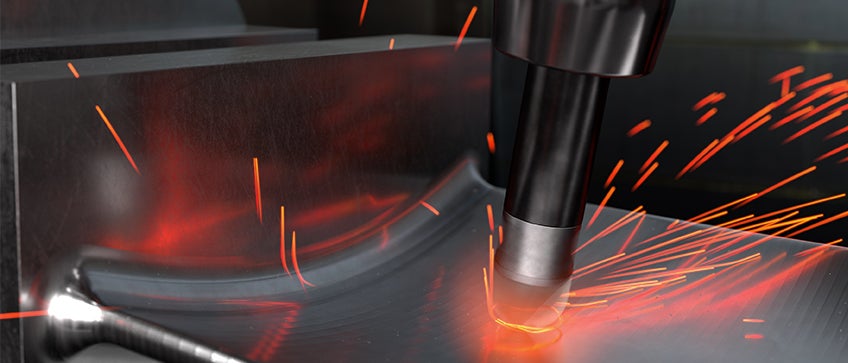

Z hlediska obráběcího procesu však s sebou výhody žárovzdorných slitin nesou velikou výzvu: Vysoká pevnost při vysokých teplotách vede k velkým řezným silám. Nízká tepelná vodivost a vynikající schopnost vytvrzení mají za následek vysoké teploty v místě řezu. Výsledkem tendence k vytvrzování při použití je opotřebení ve tvaru vrubu.

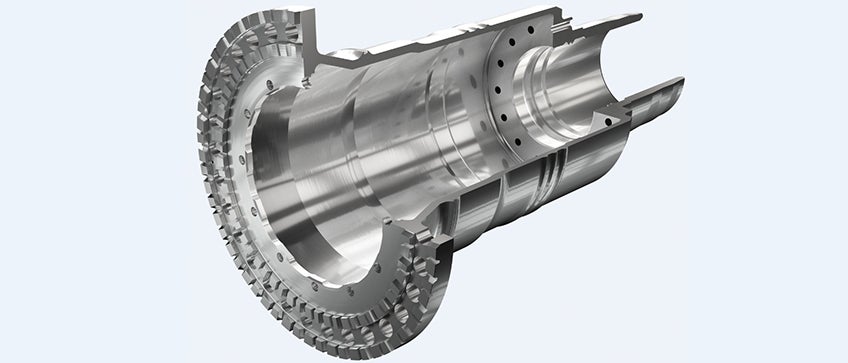

Obráběná součást – hřídel ze žárovzdorné slitiny.

Tyto druhy součástí – disky turbín, skříně, lopatková kola a hřídele – představují náročné obrobky, mnoho z nich má tenké stěny a všechny se vyznačují složitými tvary. Součásti motorů zásadní pro bezpečnost musí splňovat nejpřísnější kritéria kvality a rozměrové přesnosti.

Mezi podmínky nutné k úspěšnému zpracování patří výkonný stroj, pevné nástroje, vysoce výkonné břitové destičky a optimální programování. Metody preferované při daném využití se liší v závislosti na různých hlediscích.Disky, prstence a hřídele se obvykle soustruží, zatímco skříně a lopatková kola se často frézují.

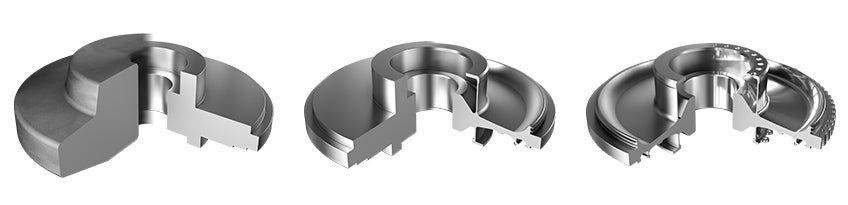

Obrábění žárovzdorných slitin lze obecně rozdělit do tří fází. Během prvního stupně obrábění (FSM) získá odlévaný nebo kovaný polotovar svůj základní tvar. Obrobek je obvykle v měkkém stavu (typická tvrdost kolem 25 HRC), ale často má hrubou, nerovnou vrstvu nebo kůru. Hlavní prioritou je dobrá produktivita a účinný úběr materiálu.

Mezi prvním a středním stupněm obrábění (ISM) se obrobek tepelně zpracovává na mnohem tvrdší, vystárnutý stav (tvrdost typicky kolem 36–46 HRC). Součást nyní získá svůj konečný tvar s rezervou ve velikosti přídavku na dokončovací obrábění. Zaměření je zde opět na produktivitu, ale důležitá je rovněž bezpečnost procesu.

První, střední a poslední stupeň obrábění disku turbíny ze žárovzdorné superslitiny.

Konečný tvar a struktura povrchu se vytvářejí během posledního stupně obrábění (LSM). Důraz se zde klade na kvalitu obrobené plochy, přesné rozměrové tolerance a eliminaci deformací a nadměrného zbytkového pnutí. U kritických rotačních součástí jsou nejdůležitějším hlediskem vlastnosti z hlediska únavy materiálu a nejsou u nich přípustné žádné povrchové vady, které by mohly způsobit tvorbu trhlin. Spolehlivost kritických součástí je zaručena používáním ověřeného, certifikovaného obráběcího procesu.

K všeobecným požadavkům na vyměnitelné břitové destičky patří dobrá houževnatost hrany a vysoká adheze mezi substrátem a povlakem. Zatímco negativní základní tvary se používají pro svou vysokou pevnost a hospodárnost, geometrie by měla být pozitivní.

S výjimkou frézování pomocí keramických břitových destiček by se při obrábění žárovzdorných superslitin měla vždy používat řezná kapalina. Keramické břitové destičky vyžadují velký objem kapaliny, zatímco pro slinuté karbidy je zásadní přesnost jejího proudu. Když se používají karbidové řezné destičky, vysoký tlak řezné kapaliny poskytuje další výhody, jako například delší životnost nástrojů a efektivní kontrolu utváření třísek.

Parametry obrábění se liší podle daných podmínek a použitého materiálu. Během prvního stupně obrábění je cílem především dostatečná produktivita, jíž se často dosahuje použitím vysokých rychlostí posuvu a velkých hloubek řezu. Ve středním stadiu obrábění se za účelem dosažení vyšších rychlostí často používají keramické břitové destičky. Závěrečné fáze se zaměřují na kvalitu, přičemž hloubka řezu bývá malá. Jelikož vysoká řezná rychlost může negativně ovlivnit kvalitu obrobené plochy, na dokončovací operace se používají karbidové řezné destičky.

Disky turbín představují kritické součásti vyráběné z pokročilých materiálů, a vyžadují proto vysoce bezpečné obrábění s optimalizovanými obráběcími nástroji a řešeními.

Plastická deformace a vytváření vrubů představují typické mechanismy opotřebení u karbidových řezných destiček, zatímco u keramiky je běžné opotřebení v podobě vyštipování čela. Tendenci k plastické deformaci lze snížit tím, že se zvýší odolnost proti otěru a tvrdosti za tepla. Pro snížení tvorby tepla a řezných sil jsou důležitými hledisky rovněž pozitivní geometrie a ostrý břit. Mezi preventivní opatření proti opotřebení hlavního břitu ve tvaru vrubu patří malý úhel nastavení, například při použití čtvercové či kruhové břitové destičky, nebo hloubka řezu, která je menší než zaoblení špičky.

Břitové destičky s povlakem PVD jsou odolnější vůči vytváření vrubů na hlavním břitu, zatímco břitové destičky s povlakem CVD vykazují lepší odolnost vůči opotřebení ve tvaru vrubu na zadní hraně. Opotřebení ve tvaru vrubu na zadní hraně může negativně ovlivnit strukturu povrchu při dokončovacích operacích.

Shrnutí

Efektivní obrábění součástí motorů ze žárovzdorných superslitin vyžaduje dobře vyvážené ucelené řešení, které bude zohledňovat zejména stav obrobku, materiál nástroje a související doporučení ohledně řezných podmínek, použití řezné kapaliny a optimalizované strategie obrábění.

Nástroje pro střední a poslední stadium obrábění žárovzdorných superslitin zahrnují ostré, vysoce pozitivní geometrie pro dokončování a střední obrábění a rovněž geometrie pro operace vyžadující vyšší houževnatost.