Někdo to rád horké – keramika jistě

Úkol: Co si počít, když slinuté karbidy neposkytují při obrábění žárovzdorných superslitin požadované výsledky?

Řešení: Správně použité třídy keramických řezných destiček nabízejí výkonnou alternativu.

Břitové destičky z keramiky na bázi SiAlON či keramiky vztužené whiskery představují schůdnou alternativu při soustružení i frézování žárovzdorných superslitin (HRSA). Jednou z důležitých podskupin tohoto druhu materiálu jsou slitiny Inconel, jež se typicky používají k výrobě součástí leteckých motorů či při výrobě elektřiny, tj. při aplikacích, kde musí odolat vysokým teplotám. Ke stále častějším aplikacím náleží i obrábění navařených tvrdých materiálů používaných v ropném a plynárenském průmyslu.

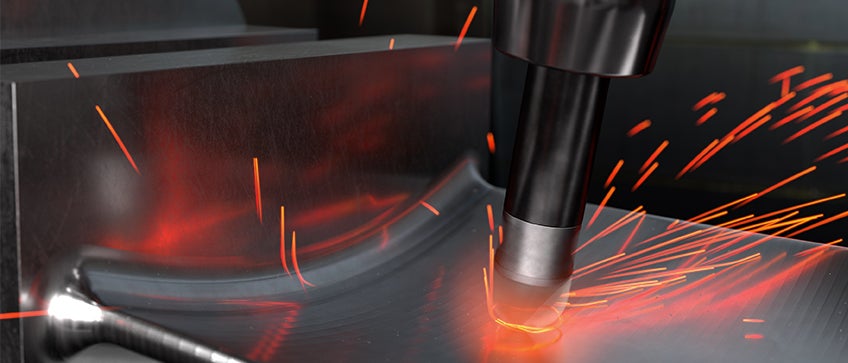

Frézování disku turbíny keramickými břitovými destičkami

Silnou stránkou keramiky je stálá tvrdost i při vysokých teplotách a nízká reaktivita při kontaktu s materiálem obrobku, zatímco mezi její slabé stránky patří nižší houževnatost v porovnání se slinutými karbidy. Vzhledem k těmto vlastnostem je nutné, aby při procesu docházelo k minimálním vibracím. Vyložení nástroje by mělo být krátké, vstupy a výstupy z obrobku pozvolné a dále by se keramické břitové destičky neměly používat k frézování drážek do plného materiálu.

Mezi soustružením a frézováním keramickými nástroji jsou patrné některé zásadní rozdíly. Při soustružení činí nejvyšší řezné rychlosti kolem 300 m/min, zatímco frézy mohou dosahovat rychlosti až 1 000 m/min. Aby se předešlo tepelnému zatěžování, vyžaduje soustružení keramickými nástroji nepřerušený a vydatný průtok řezné kapaliny, zatímco frézování může probíhat i zcela bez řezné kapaliny.

Pro soustružení i frézování jsou optimální kruhové břitové destičky. Doporučují se malé hloubky řezu, díky nimž lze dosáhnout nízkého vstupního úhlu a předejít tak opotřebení ve tvaru vrubu.

Základní zásadou pro frézování keramickými nástroji je používat v porovnání s karbidy relativně nízké rychlosti posuvu (0,05–0,08 mm/zub), které umožní dosáhnout velmi vysokých řezných rychlostí. Vysoká výsledná teplota v místě řezu zlepšuje průběh řezu a zefektivňuje odvádění malých, do ruda rozžhavených třísek. Před frézováním obrysů a konturovacím frézováním po vrstevnici se upřednostňuje čelní frézování.

Frézování keramickými nástroji představuje produktivní řešení pro aplikace v rámci výroby součástí leteckých motorů z materiálu ISO S.

Pro sousledné frézování, které představuje doporučenou metodu, jsou optimální břitové destičky s pozitivním tvarem. Pokud je nezbytné přistoupit k nesouslednému frézování, je vhodnější použít negativní geometrie, výsledkem čehož jsou třísky s větší tloušťkou.

Shrnutí

S optimálně zvolenými metodami mohou keramické nástroje díky extrémním řezným rychlostem, se kterými je lze využívat, nabídnout podstatně vyšší rychlosti úběru kovu při náročném obrábění žárovzdorných superslitin.

Případová studie

Obrobek: Součást ze slitiny Inconel

| Konkurence | Sandvik Coromant | |

| Nástroj: | Fréza pro vysoké rychlosti posuvu | S-R120R-051C6-12X4 |

| Břitové destičky: | karbidová břitová destička | keramická břitová destička RNGN 12 07 00-E |

| Řezná rychlost vc (m/min): | 38 | 800 |

| Posuv na zub fz (mm): | 0,71 | 0,13 |

| Posuv stolu vf (mm/min): | 600 | 2 000 |

| Hloubka řezu ap (mm): | 0,7 | 1,5 |

| Šířka řezu ae (mm): | 46 | 44,1 |

| Rychlost úběru kovu Q (cm3/min):/td> | 19,3 | 132,3 |

Výsledek:

Za rok bylo ušetřeno celkem 42 hodin doby v řezu a produktivita se zvýšila o 469 %.