Spolehlivý způsob boje s mikrodefekty

Zkoušky prováděné s vylepšeným typem karbidového vrtáku ukázaly nové možnosti pro dosažení kvality díry.

„Dvakrát měř a jednou řež“ je ve výrobě všeobecně známé úsloví, ale při obrábění obtížně obrobitelných materiálů se to snadněji řekne, než udělá. Proto když přední světový výrobce působící v oblasti leteckého průmyslu hledal způsob, jak eliminovat celou druhou fázi vrtacích operací a zároveň zlepšit kvalitu děr v jím vyráběných leteckých součástech, obrátil se na světovou jedničku v oblasti obrábění kovů. James Thorpe, globální produktový manažer ze společnosti Sandvik Coromant, v tomto článku vysvětluje, proč s výrobou kvalitnějších děr neoddělitelně souvisí konstrukční řešení vrtáku.

Výroba děr je nejčastější ze všech obráběcích operací, je ale také nejčastěji považována za samozřejmost. Mnoho strojírenských podniků nevidí sebemenší důvod ke změně nebo modernizaci stávajícího nástrojového vybavení určeného na výrobu otvorů a roky používá tytéž nástroje a hodnoty řezných parametrů. Jelikož však mimo jiné stále přetrvávají nepředvídatelné vlivy pandemie COVID-19, nadešel čas k celkové změně. Výrobci se již po nějakou dobu setkávají s nepředvídatelnými a trvalými změnami, ke kterým dochází na zákaznických trzích, a nyní pociťují potřebu přizpůsobit jim svou výrobu.

Většina výrobců například hledá nové dodavatele a produkty. Strojírenské podniky, které se dříve specializovaly na určitou oblast výroby, tudíž využívají kapacitu svých CNC soustruhů a fréz k obrábění širší škály houževnatých a obtížně opracovatelných materiálů. Zároveň musí výrobci hledat nové způsoby, jak zvýšit ziskovost a zkrátit časy cyklů, aniž by přitom došlo ke snížení kvality produktu.

Jinými slovy nadešel čas, aby výrobci přehodnotili, jakým způsobem díry vytvářejí.

Bílá vrstva

Pro výrobce působící v leteckém průmyslu a společnosti z oblasti všeobecného strojírenství, které se chtějí rozvíjet v oblasti letecké výroby, stojí integrita povrchu děr zcela přirozeně v popředí jejich zájmu. Vyšší kvalita děr má zásadní význam z hlediska prevence defektu součástí a je do značné míry určována výrobními procesy používanými pro obrábění nebo dokončování děr.

Aby splňovaly nejpřísnější standardy v oblasti výroby a kvality dílů, nástrojová řešení a geometrie břitů vrtáků se neustále vyvíjejí. Zlepšuje se také použití řezné kapaliny, což se projevuje snížením množství tepla hromadícího se v nástroji. A zkoušky prokázaly, že každý z těchto faktorů může být směrodatný pro tzv. „efekt bílé vrstvy“ na povrchu obráběného materiálu.

Pojem bílá vrstva pochází od předního světového výrobce působícího v leteckém průmyslu, který je rovněž zákazníkem společnosti Sandvik Coromant. Jedná se o tenkou, extrémně jemnozrnnou strukturu, která je na součástech pozorována po vrtání a jež vzniká kvůli teplu vytvářenému vrtákem. Bílá vrstva může nejen měnit vlastnosti povrchu materiálu, ale navíc je v rámci procesů řízení kvality u zákazníka považována za nepřípustnou.

U děr vrtaných v leteckých součástech, k nimž patří disky turbín, kompresorová kola, pláště a hřídele, využívá výrobce pro jejich dokončování přesně stanovené procesy. Z toho důvodu se rozhodl navázat partnerskou spolupráci se společností Sandvik Coromant, která měla pomoci zjistit, proč se bílá vrstva tvoří a jak tomu zabránit.

Je důležité zmínit, že zkoušky nebyly motivovány pouze řízením kvality. Na úrovni vyššího managementu padlo rozhodnutí zkrátit celkovou dobu výroby a zvýšit ziskovost tím, že se odstranění veškeré sekundární obráběcí procesy.

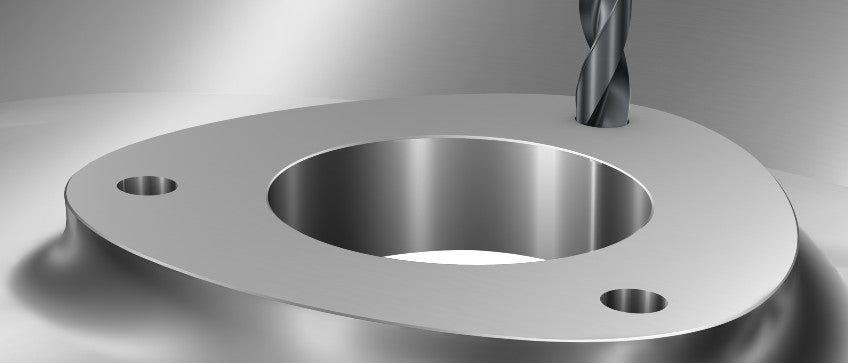

U výrobců leteckých součástí či společností z oblasti všeobecného strojírenství, které chtějí rozšířit svou působnost i do letecké výroby, stojí integrita povrchu děr zcela přirozeně v popředí zájmu. Zde vrtání výčnělku u skříně ze žárovzdorné superslitiny pomocí vrtáku CoroDrill 860 s geometrií -SM

.

Druhé dějství

Sekundární proces přichází na řadu po vytvoření otvoru karbidovým vrtákem a může zahrnovat vystružování, ponorné frézování nebo frézování stopkovými frézami potřebné pro dokončení součásti. S výjimkou obrábění děr s přísnými tolerancemi je sekundární fáze spíše než z důvodu přesnosti rozměrů zařazována především kvůli splnění požadavků na integritu povrchu – omezení problematických jevů, jako je vznik bílé vrstvy.

Z hlediska celkových nákladů je sekundární proces ještě nákladnější než další způsob, jak zachovat integritu povrchu – použití nízkých hodnot řezných parametrů. To je důvod, proč chtěl zákazník společnosti Sandvik Coromant tento proces zcela odstranit. Dodavatel nabízející produkt umožňující výrobu díry požadované velikosti bez jakýchkoli sekundárních procesů má silnou obchodní pozici, jelikož je schopen zajistit významné snížení nákladů na vyrobenou součást.

Hledání příčin a možné prevence vzniku bílé vrstvy zahrnovalo čtyři zkoušky vrtání vysokopevného chromniklového materiálu Inconel 718, který je v leteckém průmyslu velice oblíbený. Bylo to vůbec poprvé, co zákazník takové šetření provedl.

V rámci zkoušek byly hodnoceny výsledky vrtání dvěma typy monolitních karbidových vrtáků z nabídky Sandvik Coromant – CoroDrill R840® a CoroDrill R846®. Každý z nich pracoval při dvojím různém nastavení hodnot řezných parametrů: 58 mm/min a 98 mm/min, respektive hodnotách otáček 829 ot/min a 757 ot/min. V průběhu zkoušek byly měřeny hodnoty řezné síly a krouticího momentu, stejně jako tloušťka bílé vrstvy.

Na základě těchto zkoušek byl vrták CoroDrill R840 nahrazen vrtákem CoroDrill® 860 s geometrií -GM a vrták CoroDrill R846 byl nahrazen vrtákem CoroDrill® 860 s geometrií -SM. Každý z těchto nástrojů nové generace je navržen tak, aby se ještě více zvýšila jeho životnost, aniž by tím byla ohrožena kvalita díry.

Výsledky přinesly několik cenných poznatků o tom, co má vliv na tloušťku bílé vrstvy. Za zmínku stojí především to, že typ CoroDrill R846 vytvářel menší díky úpravě zakřivených a radiálních částí ostří tenčí bílou vrstvu. Naproti tomu se předpokládá, že přímé ostří a zkosení, jimiž je opatřen břit vrtáku CoroDrill R840, mají přímou souvislost s vyššími řeznými silami, krouticím momentem a tloušťkou bílé vrstvy. Konstrukce vrtáku tedy rozhoduje o tom, zda lze dosáhnout vysoké kvality otvoru a snížení tvorby bílé vrstvy, aniž by bylo nutné přistoupit ke snížení hodnot řezných parametrů.

Zkoušky prováděné předním světovým leteckým výrobcem ve spolupráci se společností Sandvik Coromant odhalily nejen pár věcí o bílé vrstvě, ale společnost také dokázala eliminovat některé sekundární procesy, jako je vystružování a ponorné frézování, což jí přineslo prospěch z hlediska úspory času a nákladů. Výsledky navíc potvrdily, že konstrukční řešení použité u řady monolitních karbidových vrtáků CoroDrill 860 značky Sandvik Coromant je opodstatněné.

Lepší konstrukční řešení

Součástí této řady je výše zmíněný typ CoroDrill 860 s geometrií -GM, který byl navržen jako spolehlivý univerzální vrták pro vrtání obtížně obrobitelných materiálů ISO P, M, K a H ve všech průmyslových odvětvích. Vrták CoroDrill 860 s geometrií -SM je pak optimalizován pro obrábění materiálů ISO S, jako jsou žárovzdorné slitiny (HRSA), titan nebo slitiny Inconel. Tento druhý typ vrtáku se osvědčil a získal si oblibu zejména v odvětví leteckého průmyslu.

U vrtáků CoroDrill 860 s geometrií -GM a CoroDrill 860 s geometrií -SM odborníci společnosti Sandvik Coromant v praxi ukázali podstatu toho, jak delší životnost nástroje a lepší kvalita otvoru závisí na konstrukci vrtáku. Vrták CoroDrill 860 s geometrií -GM se vyznačuje pokrokovou konstrukcí drážek s leštěným povrchem, která zlepšuje odvádění třísek, zajišťuje vysokou pevnost jádra a snižuje řezné síly působící při vrtání.

Naproti tomu typ CoroDrill 860 s geometrií -SM využívá novou nástrojovou třídu a vylepšenou, optimalizovanou geometrii špičky, což přináší další prodloužení životnosti nástroje při práci s obtížně obrobitelnými materiály ze skupiny žárovzdorných slitin. Výsledkem je vyšší kvalita díry.

Delší životnost nástroje a lepší kvalita díry je u vrtáku CoroDrill 860 s geometrií -SM dána konstrukcí vrtáku.

Vrták CoroDrill 860 již úspěšně prošel řadou zkoušek prováděných v mnoha různých průmyslových odvětvích před jeho uvedením na trh. Jeden francouzský strojírenský podnik použil vrták CoroDrill 860 s geometrií -GM k obrábění konstrukční oceli AISI 4140. Byl schopen dosáhnout kvalitního opracování díry s výbornou přímostí a rozměrovou přesností jak při vstupu vrtáku do záběru konkávním, tak i konvexním povrchem. Na základě toho firma navázala nový obchodní vztah se společností Sandvik Coromant.

Další zákazník společnosti Sandvik Coromant, italský výrobce působící v oblasti všeobecného strojírenství, dosáhl při použití vrtáku CoroDrill 860 s geometrií -GM pro obrábění pevné ocelové slitiny 34CrNiMo6 ve srovnání s konkurenčním vrtákem zvýšení produktivity o více než 45 %. Kromě toho dosáhl také o 100 % delší životnosti nástroje. Jindy zase vrták CoroDrill 860 s geometrií -SM zaznamenal impozantní výsledky při obrábění slitiny Inconel 718. Konkrétně v případě zkoušek prováděných v polských Katovicích došlo u vrtáku CoroDrill 860 s geometrií -SM ve srovnání s výsledky běžnými při použití vrtáku CoroDrill R840 k prodloužení životnosti o 180 %.

Bez ohledu na odvětví – ať už jde o letecký průmysl, všeobecné strojírenství, nebo jiné oblasti – lze vysoké výkonnosti nástroje dosáhnout pouze tehdy, je-li vrták pro daný účel správně navržen. V současné době mohou další podporu poskytnout nové online nástroje společnosti Sandvik Coromant, jako například CoroPlus® Tool Guide. S pomocí tohoto digitálního nástroje přístupného prostřednictvím webového prohlížeče si po zadání příslušného obráběného materiálu, průměru díry a hloubky vrtání mohou uživatelé vyhledat slinovaný rotační nástroj, který nejlépe splňuje jejich požadavky, a odpovídající řezné podmínky.

I když v případě vrtání úsloví „dvakrát měř a jednou řež“ stále ještě zcela neplatí, výkonnost vrtáků CoroDrill 860 s geometrií -GM a CoroDrill 860 s geometrií -SM pomáhá výrobcům přehodnotit, jakým způsobem díry vytvářejí.