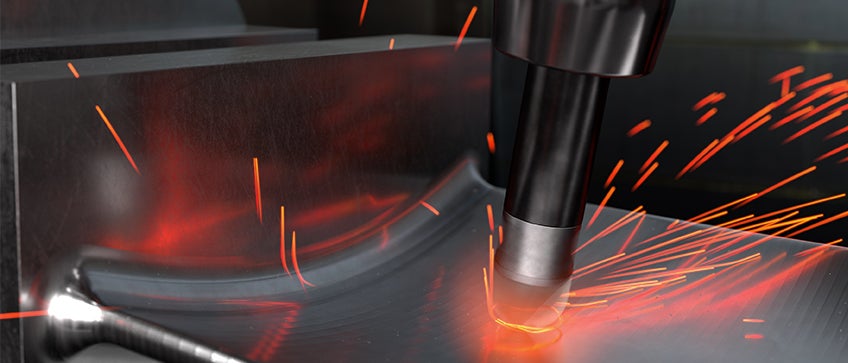

Lavorazione a caldo

Sfida: lavorare in modo efficiente i componenti in HRSA dei motori aerospaziali.

Soluzione: sviluppare una soluzione completa ed equilibrata che consideri macchina, utensili, geometrie, materiali degli utensili e strategia di lavorazione.

Le superleghe resistenti al calore (HRSA) sono i materiali dominanti nei componenti dei compressori e delle turbine dei motori a reazione. Le principali qualità utilizzate per queste applicazioni sono quelle a base di nichel come Inconel, Waspaloy e Udimet.

Le proprietà delle HRSA variano molto a seconda della composizione e del processo di produzione. Il trattamento termico ha un'importanza particolare - un componente temprato per precipitazione, ovvero "invecchiato", può avere una durezza di due volte superiore a quella di un pezzo ricotto o non trattato

I sempre più stringenti regolamenti sulle emissioni richiedono temperature di servizio più elevate dai nuovi tipi di motore e nuovi materiali per i componenti più caldi. Inoltre, rispetto ad altri materiali, la quantità totale di HRSA nei motori a reazione sta aumentando.

Tuttavia, per avvalersi dei vantaggi delle HRSA è necessario superare una sfida di produzione: la resistenza alle alte temperature comporta elevate forze di taglio. La bassa conducibilità termica e l'eccellente temprabilità portano ad alte temperature di taglio. E la tendenza all'incrudimento dà origine all'usura ad intaglio.

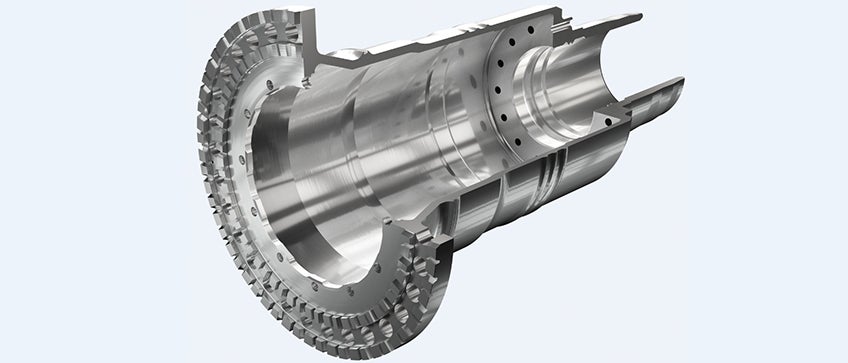

Componente di un albero in HRSA.

I componenti - dischi turbina, casse, blisk e alberi - sono pezzi difficili da lavorare, con pareti sottili e forme complesse. I componenti del motore critici per la sicurezza devono essere conformi a rigorosi criteri di qualità e precisione dimensionale.

Le precondizioni per il successo includono una macchina potente, utensili rigidi, inserti ad alte prestazioni e una programmazione ottimale. I metodi prevalenti variano. Di solito i componenti del disco, dell'anello e dell'albero vengono torniti, mentre casse e blisk vengono spesso fresati.

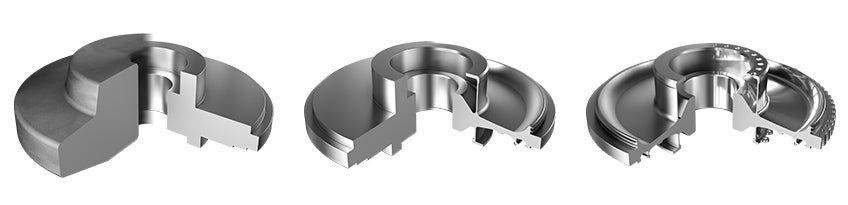

La lavorazione delle HRSA è generalmente divisa in tre fasi. Durante la prima fase di lavorazione (FSM), un semilavorato fuso o forgiato riceve la sua forma di base. Il pezzo da lavorare è di solito in condizione ricotta (durezza tipica intorno a 25 HRC) ma spesso ha una crosta ruvida e irregolare. La priorità è una buona produttività e un'efficiente asportazione del sovrametallo.

Tra la prima fase e la fase intermedia di lavorazione (ISM), il pezzo viene trattato termicamente fino a portarlo in condizione di invecchiato (durezza tipica intorno a 36-46 HRC). A questo punto, il componente riceve la sua forma finale, tranne che per il sovrametallo lasciato per la finitura. La produttività rimane importante ma, in questo caso, lo è anche la sicurezza del processo.

Prima fase, fase intermedia e ultima fase di lavorazione di un disco turbina in HRSA.

La forma finale e la finitura superficiale sono il risultato dell'ultima fase di lavorazione (LSM). Qui diventano importanti la finitura superficiale, l'accuratezza delle tolleranze dimensionali e l'attenzione a evitare deformazioni e tensioni residue eccessive. Nei componenti critici rotanti, le proprietà di resistenza alla fatica sono i criteri più importanti e non lasciano spazio a difetti superficiali che potrebbero innescare la formazione di cricche. L'affidabilità delle parti critiche è garantita dall'applicazione di un processo di lavorazione collaudato e certificato.

I requisiti generali degli inserti multitaglienti includono una buona tenacità dei taglienti e un elevato grado di adesione tra substrato e rivestimento. Mentre le forme di base negative vengono utilizzate per l'alta resistenza e l'economia, la geometria dovrebbe essere positiva.

Quando si lavorano HRSA, il refrigerante dovrebbe essere applicato sempre, tranne che in caso di fresatura con inserti in ceramica. Gli inserti in ceramica richiedono un volume abbondante di refrigerante mentre, per il metallo duro, è fondamentale la precisione del flusso. Quando si usano inserti in metallo duro, un'elevata pressione del refrigerante offre ulteriori vantaggi, tra cui una maggiore durata utensile e un efficiente controllo truciolo.

I parametri di lavorazione variano a seconda delle condizioni e del materiale. Durante la fase FSM, si mira soprattutto a una buona produttività attraverso l'uso di velocità di avanzamento elevate e grandi profondità di taglio. Nella fase ISM, vengono spesso utilizzati inserti in ceramica per aumentare la velocità. Le fasi finali si concentrano sulla qualità e la profondità di taglio è piccola. Dato che un'elevata velocità di taglio può compromettere la finitura superficiale, per la finitura si utilizzano inserti in metallo duro.

I dischi turbina sono componenti critici realizzati con materiali avanzati che richiedono una lavorazione altamente sicura con utensili da taglio e sistemi ottimizzati.

La deformazione plastica e l'intaglio sono i tipici meccanismi di usura degli inserti in metallo duro, mentre lo sfaldamento superiore è quello più comune degli inserti in ceramica. La vulnerabilità alla deformazione plastica diminuisce aumentando la resistenza all'usura e la durezza a caldo. Anche una geometria positiva e un tagliente affilato sono importanti per ridurre la generazione di calore e le forze di taglio. I rimedi contro l'usura ad intaglio sul tagliente principale includono l'uso di un piccolo angolo di registrazione utilizzando, ad esempio, un inserto quadrato o rotondo o una profondità di taglio inferiore al raggio di punta.

Gli inserti con rivestimento PVD sono più resistenti all'intaglio sul tagliente principale, mentre quelli con rivestimento CVD hanno una migliore resistenza all'usura ad intaglio sul bordo posteriore. Nella finitura, l'usura ad intaglio sul bordo posteriore può compromettere la finitura superficiale.

In sintesi

Per una lavorazione efficiente dei componenti in HRSA del motore è necessaria una soluzione completa e ben bilanciata che tenga conto, in particolare, di fattori quali la condizione del pezzo, il materiale dell'utensile, le raccomandazioni sui dati di taglio, l'uso del refrigerante e l'adozione di strategie di lavorazione ottimizzate.

Gli utensili per la fase intermedia e per l'ultima fase di lavorazione delle HRSA includono geometrie affilate e altamente positive per la finitura e la lavorazione media, oltre che geometrie per operazioni che richiedono maggiore tenacità.