Farklı malzemelerde frezeleme nasıl yapılır

Çelik frezeleme

Çeliğin işlenebilirliği alaşım elemanlarına, ısıl işlemler ve imalat süreçlerine (dövme, döküm vb.) göre değişir.

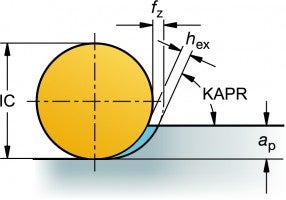

Yumuşak, düşük karbonlu çeliklerde ana sorunlar, iş parçası üzerinde talaş yığılması ve çapak oluşumudur. Daha sert çeliklerde kesicinin konumlandırılması, kenarda çentiklenmeyi önlemek için daha önemli hale gelir.

Öneriler

Çelik frezelerken daima çıkışta büyük talaş kalınlığını önlemek için kesicinin konumlandırılması gibi önerilerinize uyun ve özellikle kaba talaş işleme işlemlerinde kesme sıvısı olmadan kuru çalıştırmayı dikkate alın.

Çelik malzemeler hakkında daha fazla bilgi

Paslanmaz çelik frezeleme

Paslanmaz çelikler ferritik/martensitik, östenitik ve dubleks (östenitik/ferritik) olarak gruplandırılabilir ve her biri frezeleme için kendi işleme önerilerine sahiptir.

Ferritik/martensitik paslanmaz çelik frezeleme

Malzeme Sınıflandırması: P5.x

Ferritik paslanmaz çelik, düşük alaşımlı çeliğe kıyasla işlenebilirliğe sahiptir ve bu nedenle, çelik frezeleme önerileri kullanılabilir.

Martensitik paslanmaz çelik, daha yüksek bir işleme ile sertleşme özelliğine sahiptir ve kesime girerken çok yüksek kesme kuvvetleri uygular. En iyi sonuçlar için doğru takım yolunu ve kesime dönerek giriş yöntemini uygulayın ve işleme ile sertleşme etkisini aşmak için daha yüksek kesme hızı, vc kullanın. Daha yüksek kesme hızı ve güçlendirilmiş kesme kenarına sahip daha tok bir kalite, daha yüksek güvenlik sağlar.

Östenitik ve dupleks paslanmaz çelik frezeleme

Malzeme Sınıflandırması: M1.x, M2.x ve M3.x

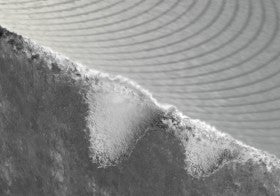

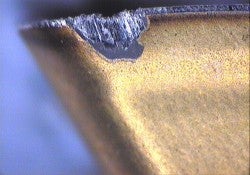

Östenitik ve dubleks paslanmaz çeliklerin frezelemelerinde baskın aşınma kriterleri, termal çatlaklar, çentik aşınması ve talaş yığılması/sıvama nedeniyle kenarlardaki çentiklenmedir. Parça üzerindeki ana sorunlar, çapak oluşumu ve yüzey kalitesi problemleridir.

Termal çatlaklar

Kesici uç kenarında çentiklenme

Çapak oluşumu ve kötü yüzey kalitesi

Kaba talaş işleme önerileri

- Talaş yığılmasını engellemek için yüksek kesme hızları (vc = 150–250 m/dk (492–820 ft/dk) kullanın

- Termal çatlaklarla ilgili sorunları en aza indirmek için kesme sıvısı olmadan kuru çalıştırın

İnce talaş işleme önerileri

- Kesme sıvısı veya tercihen buhar halinde kesme sıvısı/minimum yağlama, bazen yüzey kalitesini iyileştirmek için gereklidir. İnce talaş işleme yaparken termal çatlaklar konusunda daha az problem bulunmaktadır, çünkü kesme bölgesinde oluşan ısı daha düşüktür

- Bir sermet kalitesi ile kesme sıvısı olmadan yeterli yüzey kalitesi elde edilebilir

- Çok düşük ilerleme, fz, yüksek kesici uç aşınmasına neden olabilir çünkü kenar deformasyon ile sertleşmiş bir bölgede kesim yapmaktadır

Döküm demir frezeleme

Döküm demirde beş temel tip bulunur:

- Gri döküm Demir (GCI)

- Sfero döküm Demir (NCI)

- Temper döküm Demir (MCI)

- Kompakt Grafit Demir (CGI)

- Östemperlenmiş sünek demir (ADI)

Gri döküm demir

Malzeme Sınıflandırması: K2.x

Gri döküm demir frezeleme sırasında baskın aşınma kriteleri, aşındırıcı serbest yüzey aşınması ve termal çatlaklardır. Parça üzerindeki ana sorunlar, iş parçasının kesici çıkış tarafındaki tanecik kopması ve yüzey kalitesi problemleridir.

Tipik kesici uç aşınması

Parça üzerinde tanecik kopması

Kaba talaş işleme önerileri

- Termal çatlaklarla ilgili sorunları en aza indirmek için tercihen kesme sıvısı olmadan kuru çalıştırın. Kalın kaplamalara sahip karbür uçlar kullanın

- İş parçasında tanecik kopması bir problemse: Serbest yüzey aşınmasını kontrol edinTalaş kalınlığını azaltmak için ilerlemeyi, fz, düşürünDaha pozitif bir geometri kullanınTercihen 65/60/45 derecelik kesiciler kullanın

- Tozu vb. önlemek için kesme sıvısı kullanılması gereken durumlarda ıslak frezeleme kalitelerini seçin

- Kaplamalı karbür her zaman ilk tercihtir, ancak seramikler de kullanılabilir. Kesme hızı, vc, çok yüksek olmalıdır, 800–1000 m/dak (2624–3281 ft/dak). İş parçası üzerindeki çapak oluşumu, kesme hızını sınırlar. Kesme sıvısı kullanmayın

İnce talaş işleme önerileri

- İnce kaplamalı karbür uçlar veya alternatif olarak kaplamasız bir karbür kullanın

- CBN kaliteleri yüksek hızlarda ince talaş işleme için kullanılabilir. Kesme sıvısı kullanmayın

Sfero döküm demir

Malzeme Sınıflandırması: K3.x

Ferritik ve ferritik/perlitik sfero döküm demirin işlenebilirliği, düşük alaşımlı çeliğinkine çok benzemektedir. Bu nedenle, çelik malzemelere yönelik frezeleme önerileri, takımların, uç geometrilerinin ve kalitelerin seçiminde kullanılmalıdır.

Perlitik sfero döküm demir daha aşındırıcıdır, bu nedenle döküm demir kaliteleri önerilir.

En iyi işleme kapasitesi için PVD kaplamalı kaliteler ve ıslak işleme kullanın.

Kompakt Grafitli Demir (CGI)

Malzeme Sınıflandırması: K4.x

%90'ın altında perlitik içerik

Yaklaşık %80 perlitik yapıya sahip olan bu CGI tipi, frezelemede en yaygın olandır. Tipik parçalar, motor blokları, silindir kafaları ve egzoz manifoldlarıdır.

Kesici önerileri, gri döküm demirinki ile aynıdır; ancak, parça üzerinde çapak oluşumunu minimuma indirmek için daha keskin, daha pozitif kesici uç geometrileri seçilmelidir.

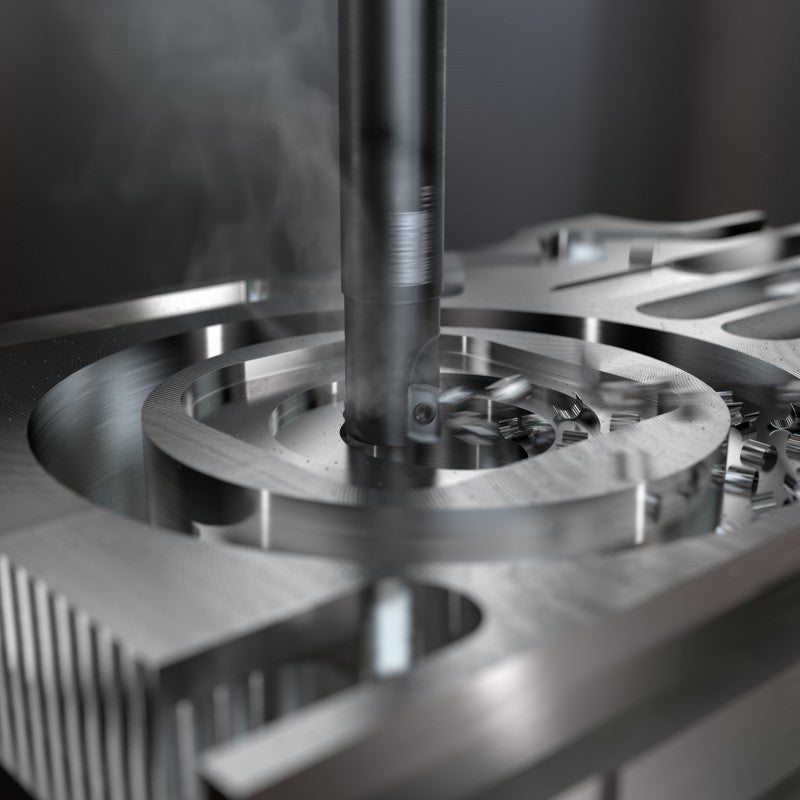

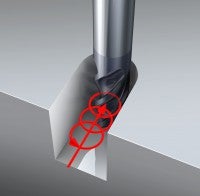

Dairesel frezeleme, CGI'de konvansiyonel silindir işlemeye çok iyi bir alternatif olabilir.

Östemperlenmiş sünek demir (ADI)

Malzeme Sınıflandırması: K5.x

Kaba talaş işleme normalde sertleştirilmemiş malzemelerde gerçekleştirilir ve yüksek alaşımlı bir çeliğin frezelemesi ile karşılaştırılabilir.

Ancak, ince talaş işleme işlemi çok aşındırıcı, sertleştirilmiş malzemelerde gerçekleştirilir. Bu, ISO H, sertleştirilmiş çeliklerin frezelemesi ile karşılaştırılabilir. Aşındırıcı aşınmaya karşı yüksek dirence sahip kaliteler tercih edilir.

NCI'ye kıyasla ADI'de takım ömrü yaklaşık %40 azdır ve kesme kuvvetleri yaklaşık %40 daha yüksektir.

Döküm demir malzemeler hakkında daha fazla bilgi

Demir içermeyen malzemeleri frezeleme

Demir içermeyen malzemeler alüminyum, magnezyum, bakır ve çinko bazlı alaşımları içerir. İşlenebilirlik, öncelikle Si içeriğine bağlı olarak farklılık gösterir. En yaygın tip olan hipoötektik alüminyum, %13'ün altında bir Si içeriğine sahiptir.

%13'ün altında bir Si içeriğine sahip alüminyum

Malzeme Sınıflandırması: N1.1-3

Baskın aşınma kriterleri, çapak oluşumuna ve yüzey kalitesi sorunlarına yol açan kenarlarda oluşan talaş yığılması/sıvamadır. İyi talaş oluşumu ve talaş tahliyesi, parça yüzeyi üzerinde çizik izlerini önlemek için çok önemlidir.

Öneriler

PCD-uçlu kesici uç

- İyi talaş kırma kapasitesi ve talaş yığılması direnci için keskin ve parlak kenara sahip PCD kenarlı kesici uçlar kullanın

- Keskin kenarlara sahip pozitif kesici uç geometrisi seçin

- Diğer frezeleme uygulamalarının çoğunun aksine, kesici uç kenarları üzerine sıvanmayı önlemek ve yüzey kalitesini geliştirmek için alüminyumda her zaman kesme sıvısı kullanılmalıdır %8'in altında Si içeriği: %5 konsantrasyona sahip kesme sıvısı kullanın %8–12 arası Si içeriği: %10 konsantrasyona sahip kesme sıvısı kullanın%12'nin üstünde Si içeriği: %15 konsantrasyona sahip kesme sıvısı kullanın

- Daha yüksek bir kesme hızı genellikle performansı artırır ve takım ömrünü olumsuz yönde etkilemez

- 0,10–0,20 mm (0,0039–0,0079 inç), hex değeri önerilir. Çok düşük değerler çapak oluşumuna yol açabilir

Uyarı: Kesici için maksimum dev/dk'ın aşılmadığından emin olun

- Yüksek tabla ilerlemeleri nedeniyle boyutsal hataları önlemek için "önceden görebilme" fonksiyonlu bir tezgah kullanılmalıdır

- Takım ömrü her zaman parça üzerindeki çapak oluşumu ve yüzey kalitesi tarafından sınırlanır. Kesici uç üzerindeki aşınmanın, bir takım ömrü kriteri olarak kullanılması zordur

Isıya dirençli süper alaşımları (HRSA) frezeleme

Isıya dirençli süper alaşımlar (HRSA) üç malzeme grubuna ayrılabilir; nikel bazlı, demir bazlı ve kobalt bazlı alaşımlar. Titanyum saf veya alaşımlı olabilir. HRSA ve titanyumun işlenebilirliği, özellikle kesme takımlarını zorlayan yıllanma koşullarında düşüktür.

HRSA ve titanyum alaşımlar

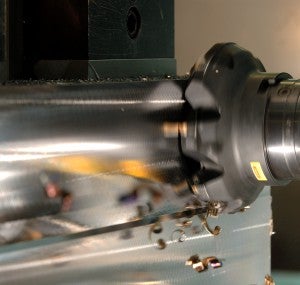

HRSA ve titanyum frezelemede genellikle yüksek rijitlik ve düşük dev/dk'da yüksek güç ve torka sahip tezgahlara ihtiyaç duyulur. Çentik aşınması ve kenarda talaş en çok karşılaşılan aşınma tipleridir. Yüksek ısı oluşumu kesme hızını sınırlar.

Öneriler

Çentik aşınmasını en aza indirmek için yuvarlak uçlu kesiciler kullanın

- Talaş inceltme etkisini arttırmak için mümkün olduğunca yuvarlak kesici uçları kullanın

- 5 mm (0,197 inç) altındaki kesme derinlikleri için giriş açısı 45°'den daha az olmalıdır. Pratikte, yuvarlak, pozitif eğimli bir kesici uç önerilir

- Hem radyal hem de eksenel yönlerdeki kesici hassaslığı, sabit bir diş yükü ve düzgün bir uygulama sağlamak için ve ayrı kesici dişlerinin erken bozulmasını önlemek için gereklidir

- Kesme kenarı geometrisi, kenarın kesimden çıktığı noktada talaş yapışmasını önlemek için her zaman optimize edilmiş bir kenar yuvarlaması ile pozitif olmalıdır

- Frezeleme çevrimi sırasında kesimde gerçekten yer alan kesici dişlerinin sayısı mümkün olduğunca yüksek olmalıdır. Bu, stabilite varsa iyi verimlilik sağlayacaktır. Ekstra sık ağızlı frezeler kullanın

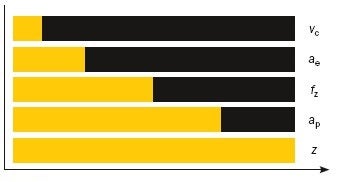

= Takım ömrü

= Kesme parametresi arttıkça takım ömründe azalma

Değişikliklerin takım ömrü üzerinde farklı etkileri vardır; kesme hızı, vc, en büyük etkiye sahiptir ve onu ae, vb. takip eder.

Kesme sıvısı/soğutucu

Birçok diğer malzemedeki frezelemenin aksine, talaş kaldırmaya yardımcı olmak, kesme kenarındaki ısıyı kontrol altına almak ve talaşların yeniden kesilmesini önlemek için her zaman kesme sıvısı önerilir. Alt iş mili/takımlar aracılığıyla uygulanan yüksek basınçlı kesme sıvısı (70 bar (1015 psi)), her zaman harici bir beslemeye ve düşük basınca tercih edilmelidir.

İstisna: Kesme sıvısı, termal şok nedeniyle seramik kesici uçlar ile frezeleme yaparken uygulanmamalıdır.

Karbür uçlar kullanılırken kesiciler aracılığıyla tedarik edilen kesme sıvısı avantajlıdır

Kesici uç/takım aşınması

Takımın bozulmasının ve zayıf yüzey kalitesinin en yaygın nedenleri, çentik aşınması, aşırı serbest yüzey aşınması ve kenar çizgisi tanecik kopmasıdır.

En iyi uygulama, güvenilir bir süreç sağlamak için sık aralıklarda kesme kenarlarını değiştirmektir. Kesme kenarının çevresindeki serbest yüzey aşınması, 90 derecelik giriş açısına sahip bir kesici için 0,2 mm'yi (0,0078 inç) veya yuvarlak kesici uçlar için maksimum 0,3 mm'yi (0,0118 inç) aşmamalıdır.

Tipik kesici uç aşınması

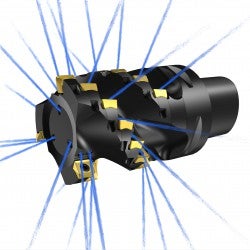

HRSA Kaba talaş işlemeye uygun seramik kesici uçlu kesici

Seramik frezeleme, daha düşük ilerleme hızlarında (~0,1 mm/z (0,0039 inç/z)) olmasına rağmen tipik olarak karbür hızının 20 ila 30 katı hızda çalışır, bu da yüksek verimlilik kazançları ile sonuçlanır. Darbeli kesim nedeniyle tornalamadan çok daha soğuk bir işlemdir. Bu nedenle, tornalamanın 200-300 m/dk'sına (656–984 ft/dk) kıyasla frezelemeye uyarlandığında 700-1000 m/dk'lık (2297–3280 ft/dk) hızlar.

Öneriler

- Düşük giriş açısı sağlamak ve çentik aşınmasını önlemek için öncelikle yuvarlak uçlar kullanın

- Kesme sıvısı/soğutucu kullanmayın

- Titanyum işlerken seramik kullanmayın

- Seramikler yüzey bütünlüğü ve topografya üzerinde olumsuz bir etkiye sahiptir ve de bu nedenle tamamlanmış parça şekline yakın işleme yaparken kullanılmaz

- HRSA'da seramik kesici uçlar kullanıldığından maksimum serbest yüzey aşınması 0,6 mm (0,024 inç)'dir

HRSA ve titanyum hakkında daha fazla bilgi alın

Sertleştirilmiş çelik frezeleme

Bu grup sertliği >45–65 HRC olan sertleştirilmiş ve temperlenmiş çelikleri kapsar.

Frezelenen tipik parçalar şunlardır:

- Pres kalıpları için takım çeliği kesici uçları

- Plastik kalıplar

- Dövme kalıplar

- Basınçlı döküm kalıpları

- Yakıt besleme pompaları

Kesici uç üzerinde serbest yüzey aşınması ve iş parçasında tanecik kopması ana sorunlardır.

Öneriler

- Keskin kenarlara sahip pozitif kesici uç geometrisi kullanın. Bu, kesme kuvvetlerini düşürür ve daha yumuşak kesme işlemi üretir

- Kuru çalıştırın, kesme sıvısı kullanmayın

- Yuvarlamalı frezeleme, düşük kesme kuvvetleri ile birlikte yüksek tabla ilerlemeleri sağlayan, verimlilik, takım ömrü ve parça toleransları için yararlı düşük kesme kenarı ve iş parçası sıcaklıkları üreten uygun bir yöntemdir

- "Hafif ama hızlı" işleme stratejisi, yüzey frezelemede de uygulanmalıdır, örn. küçük talaş derinlikleri, ae ve ap. Ekstra sık ağızlı bir kesici ve kısmen yüksek kesme hızları kullanın

Farklı malzemelerde tornalama nasıl yapılır

Çelik tornalama Çelikler alaşımsız, düşük alaşımlı ve yüksek alaşımlı olarak gruplandırılabilir... keyboard_arrow_right

Sorun giderme

Titreşim sorunları, talaş sıkışması, talaşların yeniden kesilmesi, yetersiz yüzey... keyboard_arrow_right

Seramik parmak frezeler, havacılık sanayi parçalarında işleme uygulamalarının optimize edilmesine yardımcı oluyor

Nikel bazlı alaşımlardan üretilen parçaların havacılık sanayisinde giderek yaygınlaşmasıyla,... keyboard_arrow_right

Sorun giderme

İşleme sonrasında kesici ucun/kesme kenarının dikkatlice incelenmesi ile takım ömrü... keyboard_arrow_right