O que é fresamento de perfis?

O fresamento de perfis é uma operação de fresamento comum. As pastilhas redondas e os conceitos com raio são as fresas usadas para desbaste e semiacabamento, ao passo que as fresas Ball Nose são aquelas usadas para acabamento e superacabamento.

Processo de fresamento de perfis

O fresamento de perfis abrange o fresamento multieixos de perfis convexos e côncavos em duas e três dimensões. Quanto maior a peça e mais complicada a configuração a se usinar, mais importante se torna o planejamento do processo de fresamento de perfis.

O processo de usinagem deve ser dividido em, pelo menos, três tipos de operação:

- Desbaste/semidesbaste

- Semiacabamento

- Acabamento

As vezes é necessário fazer o superacabamento, geralmente realizado usando técnicas de usinagem de alta velocidade. O fresamento do sobremetal restante, chamado de fresamento de retoque, está incluso nas operações de semiacabamento e de operações de acabamento. Para melhor precisão e produtividade, recomenda-se realizar o desbaste e o acabamento em máquinas separadas e usar ferramentas de corte otimizadas para cada operação.

A operação de acabamento deve ser realizada em uma máquina-ferramenta de 4 ou 5 eixos com software avançado e técnicas de programação. Isto pode reduzir significativamente, ou até mesmo eliminar completamente, a demorada conclusão manual do trabalho. O resultado final será um produto com melhor precisão geométrica e maior qualidade da estrutura superficial.

Escolha da ferramenta

Ferramentas de corte otimizadas para desbaste e semiacabamento:

pastilhas redondas e conceitos com raios.

Ferramentas de corte otimizadas para acabamento e superacabamento:

fresa Ball Nose e conceito com raio.

|  |  |  | |

| Pastilhas redondas | Ball nose intercambiável | Ball nose intercambiável - cabeça | Ball nose de metal duro | |

| Máquina/tamanho do fuso | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Exigência de estabilidade | Alta | Média | Média | Baixa |

| Desbaste | Muito boa | Boa | Aceitável | Aceitável |

| Acabamento | Aceitável | Aceitável | Muito boa | Muito boa |

| Profundidade de corte ap | Média | Média | Pequeno | Pequeno |

| Versatilidade | Muito boa | Muito boa | Muito boa | Muito boa |

| Produtividade | Muito boa | Boa | Boa | Boa |

Lista de verificação da aplicação para fresamento de perfis

O perfil da peça deve ser estudado cuidadosamente a fim de selecionar as ferramentas corretas e identificar o método de usinagem mais adequado:

- Defina o raio mínimo e a profundidade máxima da cavidade

- Estime a quantidade de material a ser removido

- Considere o set-up da ferramenta e a fixação da peça a fim de evitar vibrações. Toda usinagem deve ser feita em máquinas otimizadas para que se obtenha uma boa precisão geométrica do perfil

- Ao usar máquinas-ferramentas precisas separadas para as operações de acabamento e superacabamento, é possível reduzir a necessidade do demorado polimento manual ou, em alguns casos, até mesmo eliminar esta etapa

- Pode ser necessário fazer uma programação avançada para obter economia significativa. Use fresa de topo de metal duro com a técnica de alta velocidade para usinar próximo ao perfil final e obter o melhor acabamento possível

- Normalmente, o desbaste e o semiacabamento de peças grandes são mais produtivos quando feitos por meio de métodos e ferramentas convencionais. Uma exceção é o alumínio, para o qual altas velocidades de corte também são usadas no desbaste

Como reduzir vibrações

A vibração é um obstáculo no fresamento de perfis profundos usando longos balanços. Os métodos comuns para solucionar este problema são a redução da profundidade do corte, da velocidade ou do avanço.

- Use ferramentas modulares rígidas com boa precisão de batimento radial

- As ferramentas modulares aumentam a flexibilidade e o número de combinações possíveis

- Use ferramentas antivibratórias ou barras de extensão quando o comprimento total da ferramenta, da linha de calibração até o ponto mais baixo da aresta, exceder de 4 a 5 vezes o diâmetro da linha de calibração

- Use extensões feitas de metal pesado, caso seja essencial aumentar a resistência à deflexão

- Use ferramentas de corte e de fixação balanceadas para velocidades do fuso acima de 20.000 rpm

- Escolha o maior diâmetro possível nas extensões e adaptadores em relação ao diâmetro da fresa

- 1 mm (0,039 pol.) de diferença radial entre a fixação e a ferramenta de corte é suficiente. Use fresas grandes

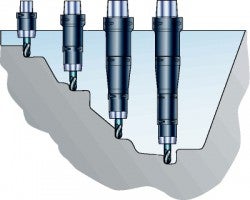

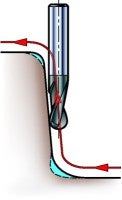

- O fresamento em mergulho é um método alternativo para o fresamento com ferramentas muito longas

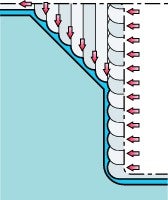

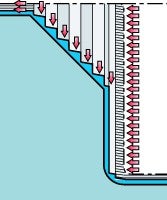

Aumente o comprimento da ferramenta gradualmente

Para manter a produtividade máxima em operações de desbaste, nas quais o passe final está localizado em uma área profunda da peça, é importante trabalhar com uma série de extensões para a fresa.

- Comece com a extensão mais curta, pois as mais longas limitam a produtividade e tendem a gerar vibração

- Altere as ferramentas estendidas nas posições predefinidas do programa. A geometria da cavidade determina o ponto da mudança

- Adapte os dados de corte para cada comprimento da ferramenta a fim de manter a produtividade máxima

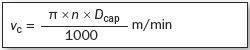

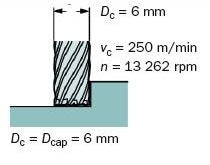

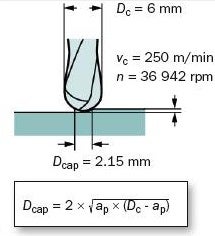

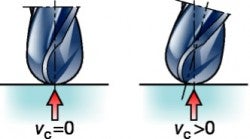

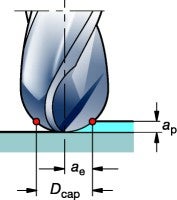

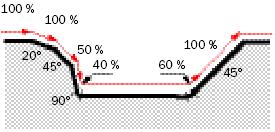

A verdadeira velocidade de corte

Se usar um valor de diâmetro nominal da ferramenta ao calcular a velocidade de corte de uma fresa ball nose ou de pastilha redonda, a velocidade de corte real, vc, será muito menor, se a profundidade do corte, ap, for pouca. O avanço da mesa e a produtividade serão afetados negativamente.

Baseie os cálculos da velocidade de corte no diâmetro de corte real e efetivo, Dcap.

Fresa de topo para canto a 90 graus

Fresa Ball Nose

Fresa com pastilha redonda

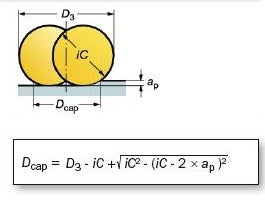

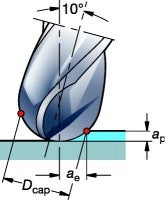

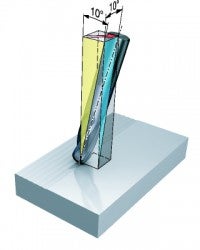

Fresamento a ponto – fresa inclinada

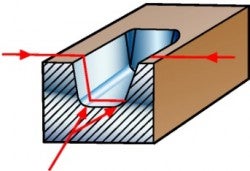

Ao usar uma fresa de topo ball nose, a área mais crítica da aresta de corte é o centro da ferramenta, onde a velocidade de corte é quase zero, o que é desfavorável para o processo de corte. O escoamento de cavacos no centro da ferramenta é crítico devido ao espaço estreito na aresta transversal.

Sendo assim, recomenda-se inclinar o fuso ou a peça 10 a 15 graus, o que move a zona de corte para longe do centro da ferramenta.

- A velocidade de corte mínima será maior

- Melhora da vida útil da ferramenta e da formação de cavacos

- Melhor acabamento superficial

Exemplo de fresas de corte central

Parte central, z = 2

Parte periférica, z = 4

Z = 2

Z = 4

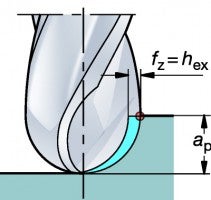

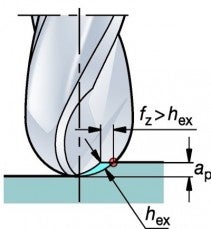

Corte raso

Ao usar uma pastilha redonda ou uma fresa ball nose em uma profundidade do corte menor, é possível aumentar a velocidade de corte, vc, devido ao curto tempo de contato da aresta de corte. O tempo para a propagação de calor na zona de corte torna-se mais curto, ex. a temperatura da aresta de corte e da peça são mantidas baixas. Além disso, o avanço/dente, fz, pode ser aumentado devido ao efeito de afinamento do cavaco.

Corte raso

Exemplo de corte raso, sem inclinação, comparado à fresa inclinada

Este exemplo mostra as possibilidades para aumento da velocidade de corte quando ae/ap é baixo e também as vantagens do uso de uma fresa inclinada.

Ball Nose inteiriça de metal duro

Dc = 10 mm, classe GC 1610,

Material: Aço, 400HB

Recomendação de dados de corte para um corte profundo ap - Dc/2:

vc = 170 m/min

fz = 0,08 mm/r = hex

| Operação | Fresa não inclinada | Fresa inclinada (10°) |

Semiacabamento ap - 2 mm (0,079 pol.)

vc - 300 m/min (984 pés/min.)

O avanço por dente, fz, é o mesmo para a fresa não inclinada e a | Dc = 10 mm (0,394 pol.)

vc = 300 m/min (984 pés/min.)

hex = 0,08 mm (0,003 pol.)

vf = 2 860 mm/min (113 pol./min) | Dc = 10 mm (0,394 pol.)

vc = 300 m/min (984 pés/min.)

hex = 0,08 mm (0,003 pol.)

vf =5 100 mm/min (201 pol./min) |

Super-acabamento ae - 0,1 mm

vc - 5 * 170 - 850 m/min (557–2789 pés/min.)

Nota: No super-acabamento, deve-se usar uma fresa de dois dentes zn = 2,

fz - 0,12 mm/z (0,005 pol./z) | Não é recomendada uma fresa não inclinada para o super-acabamento | Dc = 10 mm (0,394 pol.)

vc = 850 m/min (2789 pés/min.)

hex = 0,02 mm (0,0008 pol.)

vf =14 600 mm/min (575 pol./min) |

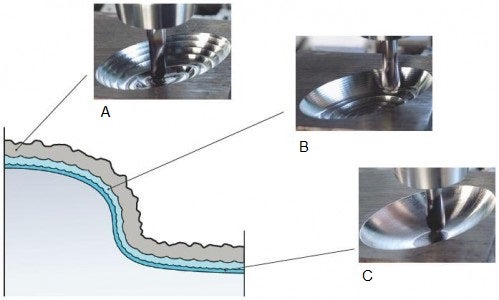

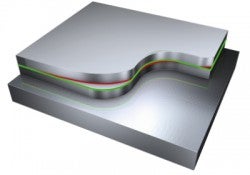

Produtividade em fresamento de perfis: sobremetal constante

A: Desbaste

B: Semiacabamento

C: Acabamento e super-acabamento

Um sobremetal constante é um dos critérios realmente básicos para produtividade elevada e constante no fresamento de perfilamento, especialmente quando se usa altas velocidades.

- Para obter a máxima produtividade nestas operações, comum na produção de matrizes e moldes, é importante adaptar o tamanho das fresas às operações específicas

- O objetivo principal é criar um sobremetal, distribuído uniformemente, a fim de obter poucas mudanças na carga do trabalho e na direção de cada ferramenta usada

Geralmente é preferível diminuir os tamanhos de fresas diferentes, da maior para a menor, especialmente em desbaste leve e semiacabamento, ao invés de usar apenas um diâmetro para cada operação.

- A melhor qualidade no acabamento pode ser obtida quando as operações anteriores deixam a mínima quantidade constante de sobremetal possível

- O objetivo deve ser sempre se aproximar, tanto quanto possível, dos requisitos especificados para o formato final

- Processo de corte seguro

Benefícios do sobremetal constante

- Algumas operações de semiacabamento e praticamente todas as operações de acabamento podem ser realizadas de maneira parcialmente automática ou mesmo, por vezes, totalmente automática

- O impacto nas guias da máquina-ferramenta, fusos de esfera e rolamentos do fuso será menos negativo

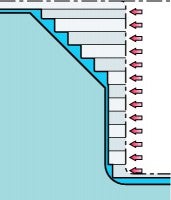

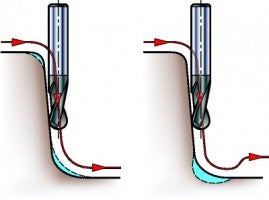

Abertura de uma peça inteiriça

- Ao abrir uma cavidade, é importante escolher um método que minimize ap e que também deixe sobremetal constante para a operação de fresamento de perfis subsequente

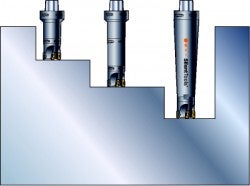

- As fresas de topo/faceamento de cantoa a 90 graus, ou fresas Long Edge (aresta longa) deixarão um sobremetal em degrau que precisa ser removido. Isto gera forças de corte variáveis e deflexões na ferramenta. O resultado é um sobremetal irregular para o acabamento, o que influenciará a precisão geométrica do formato final

- O uso de fresas com pastilha redonda irá gerar transições suaves entre os passes e deixará menos sobremetal em quantidades uniformes para a operação de perfilamento, resultando em uma melhor qualidade da peça

- Uma terceira alternativa é usar uma fresa de alto avanço para abrir a cavidade. Isto também resultará em pouco e constante sobremetal, devido à pequena profundidade de corte, ex. pequenas etapas em degrau

Fresa para cantos a 90 graus,

mais sobremetal, irregular, restante

Fresa com pastilha redonda,

pouco sobremetal restante

Alto avanço da fresa,

pouco sobremetal restante

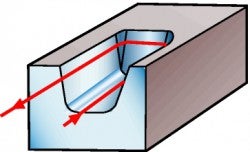

Fresamento em cópia

O método tradicional e mais fácil de programar os percursos da ferramenta para uma cavidade é usar a técnica de fresamento de cópia normal, com muitas entradas e saídas no material. Entretanto, isto que softwares poderosos,máquinas e ferramentas de corte são usados de um modo muito limitado. É preferível usar uma máquina com um software que tenha função look ahead para evitar desvios do percurso da ferramenta.

É essencial uma abordagem mais inovadora para escolher métodos, percursos da ferramenta e ferramentas de fresamento e fixação.

− Carga pesada no ponto central da pastilha

− Faixas de avanço reduzidas

− Vida útil da ferramenta reduzida

− Impacto mecânico

− Erros de forma

− Programas e tempos de corte mais longos

Um percurso de fresamento em cópia costuma ser uma combinação de fresamento concordante e discordante e exige muito contato desfavorável e saídas do corte. Cada entrada e saída significa que a ferramenta sofrerá deflexão, deixando uma marca elevada na superfície. As forças de corte e a deflexão da ferramenta irá então diminuir e haverá uma pequeno recesso de material na área de saída.

Conclusões

- Deve-se evitar ao máximo possível o fresamento em cópia em paredes com inclinação acentuada. Na usinagem em mergulho, a espessura de cavaco é grande e a velocidade de corte deve ser baixa

- Há o risco do microlascamento da aresta no centro da ferramenta, especialmente quando a fresa atinge a área do fundo da peça

- Use um controle de velocidade de avanço com uma função de antecipação. Caso contrário, a desaceleração não será suficiente para evitar danos ao centro da ferramenta

- Haverá um comprimento maior do conato quando a frase atinge a parede, com risco de deflexão, vibração ou quebra da ferramenta

- Ao usar fresas Ball Nose, a área mais crítica é no centro da ferramenta, uma vez que a velocidade de corte é quase zero. Evite usar a área central da ferramenta e aplique fresamento a ponto, inclinando o fuso ou a peça para melhorar as condições

- É relativamente melhor para o processo de corte realizar uma cópia para cima ao longo de paredes com inclinação acentuada, pois a espessura do cavaco atinge o seu máximo com uma velocidade de corte mais favorável

Risco de "entalhar"

Cópia para cima:

Espessura máxima do cavaco com vc recomendada.

No fundo da cavidade:

Risco de microlascamento no centro da ferramenta .

Os erros de formato são comuns, especialmente ao usar uma técnica de usinagem com altas velocidades.

Cópia para baixo:

Grande espessura de cavaco em vc muito baixo.

Reduza o avanço para evitar reduzir a vida útil da ferramenta

O fresamento reverso e concordante irá expor a ferramenta à alternância entre deflexão e forças de corte. Ao reduzir a faixa de avanço nas seções críticas do percurso da ferramenta, reduz-se o risco de microlascamento da aresta e obtém-se um processo de corte mais seguro com vida útil mais longa da ferramenta.

Fresamento em contorno

Ao invés de usar técnicas de programação que são limitadas ao "fatiamento" do material em um valor Z constante, é muito mais vantajoso usar os percursos da ferramenta de contorno combinado ao fresamento concordante. Os resultados incluem:

+ Um tempo de usinagem consideravelmente mais curto

+ Melhor uso da máquina e da ferramenta

+ Melhora da qualidade geométrica do formato usinado

+ Menos trabalho demorado aplicado no acabamento e no polimento manual

+ Controle da velocidade de corte - ve

+ Capacidade HSM

+ Altas taxas de avanço

+ Vida útil longa da pastilha

+ Segurança

O trabalho de programação inicial é mais difícil e será um pouco mais demorado; porém, ele é rapidamente compensado pois o custo da máquina por hora costuma ser três vezes o da estação de trabalho. É preferível usar uma máquina com um software que tenha funções de perspectivas para evitar desvios do percurso da ferramenta.Conclusões

- Use um tipo de contorno do percurso da ferramenta, como o "Fresamento Waterline”, como o melhor método para garantir o fresamento concordante

- O contorno com a periferia da fresa geralmente resulta em maior produtividade, pois há mais dentes efetivamente no corte em um diâmetro maior da ferramenta

- Se a velocidade do fuso for limitada na máquina, o contorno ajudará a manter e controlar a velocidade de corte

- O contorno também gera menos mudanças na carga e na direção de trabalho. No fresamento com alta velocidade e avanço e em materiais endurecidos, isto é especificamente importante pois a aresta viva e o processo são mais vulneráveis à mudanças que podem criar diferenças em deflexão, ou gerar vibrações

- Para boa vida útil da ferramenta, permaneça em corte continuamente e pelo máximo de tempo possível

Nota! Evite corte no centro da ferramenta quando a velocidade de corte for zero.

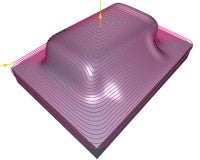

Estratégia de percurso da ferramenta

Z – contorno constante, dois eixos. Desbaste ao acabamento

Fresamento "Waterline" Z - contorno constante

- Comum quando a função CAM de cristas máximas controladas está disponível

- Contato e retração suaves

- Fácil programação

- Ampla escolha da ferramenta

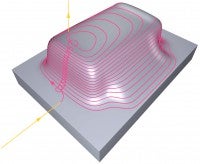

Contorno helicoidal, três a cinco eixos. Acabamento

Contorno em um percurso da ferramenta para usinagem em rampa

- Mudanças de direção suaves

- Boa precisão do formato e do acabamento superficial

- Altura controlada das cristas

- Contanto constante

- Programas curtos

- Ferramenta curta

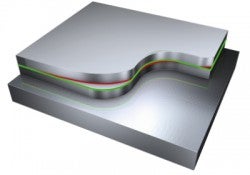

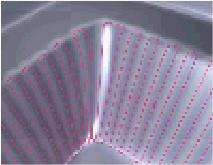

Produção de superfícies esculpidas

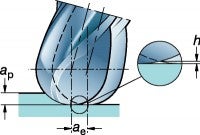

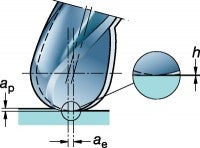

Fresamento concordante com uma fresa inclinada em aproximadamente 10° nas duas direções para garantir um bom acabamento superficial e desempenho confiável. Uma fresa Ball Nose ou uma aresta de corte com raio formará uma superfície com uma determinada altura de pico, h, de acordo com:

- Largura, ae, do corte

- Avanço por dente, fz

Outros fatores importantes são a profundidade de corte, ap, a qual influencia as forças de corte e a leitura do indicador do batimento radial da ferramenta – TIR. Para melhores resultados:

- Use um mandril hidráulico de alta precisão com Coromant Capto®

- Minimize o balanço da ferramenta

Desbaste e semidesbaste

Se o avanço por dente for muito menor que a largura e a profundidade do corte, a superfície produzida terá um pico muito menor na direção do avanço.

Acabamento e superacabamento

É melhor obter uma textura superficial suave e simétrica em todas as direções, a qual pode ser facilmente polida posteriormente, independentemente do método de polimento selecionado.

Isto é obtido quando fz ≈ ae.

Use sempre uma fresa de dois dentes inclinada no superacabamento para obter a melhor textura superficial.

Semiacabamento com fz muito menor que ae

Superacabamento com uma fresa inclinada e fz igual a ae

Fresamento

Ao avaliar um resultado bem-sucedido em aplicações de fresamento, ele depende muito... chevron_right

Fresamento de furos e cavidades/bolsões

Usinagem em rampa linear com dois eixos Usinagem em rampa circular Alargamento... chevron_right

Pastilhas e classes para fresamento de aços

As classes GC4330 e GC4340 são classes de CVD otimizadas para fresamento de aços,... chevron_right

Turbilhonamento de roscas

O turbilhonamento de roscas é semelhante a um processo de fresamento de roscas, a... chevron_right