Percurso da ferramenta e formação de cavacos em fresamento

O percurso correto da fresa e a formação de cavacos são fatores importantes para garantir uma aresta de corte segura e melhor vida útil da ferramenta em operações de fresamento.

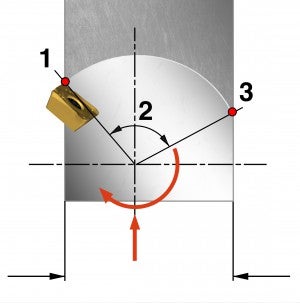

Cada aresta de corte de uma fresa, em uma direção radial, entra em contato com a peça intermitentemente. Há três fases diferentes em cada contato a considerar:

1. Entrada no corte

2. Arco de contato em corte

3. Saída do corte

Entrada em corte

Quando usar pastilhas de metal duro, a entrada no corte é a parte menos sensível das três fases de corte. O metal duro lida com a força de compressão no impacto da boa entrada.

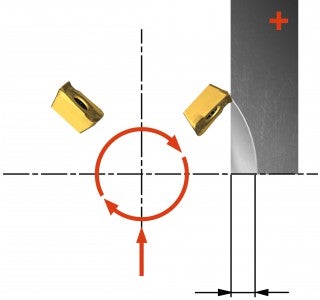

Saída do corte

A saída da peça é a parte mais sensível das três fases de corte.

Sempre tente evitar a formação de cavacos espessos na saída do corte, em fresamento. A formação de cavacos espessos, geralmente, causará uma redução drástica na vida útil da ferramenta quando usar pastilhas de metal duro. Os cavacos ficam sem apoio no ponto final do corte e tenta curvar o que gera uma força de tração no metal duro que pode trincar na aresta.

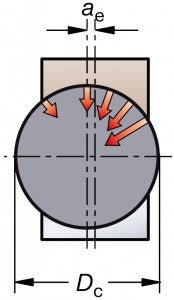

Arco de contato em corte

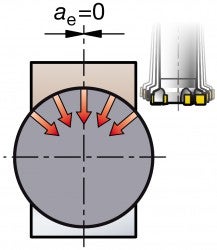

- O maior arco de contato possível é 180° (ae = 100% DC) durante o fresamento de canais

- Para fresamento em acabamento, o arco pode ser muito pouco

- As especificações da classe são muito diferentes, dependendo do percentual de imersão radial, ae/DC

- Quanto maior o arco de contato, maior o calor transferido para a aresta de corte

- Com um arco de contato grande, as classes com cobertura CVD fornecem uma melhor barreira contra o calor

- Com um arco de contato pequeno, a espessura de cavacos é normalmente menor e a aresta mais aguda das classes com cobertura PVD gera menos calor e reduz as forças de corte

Arco de contato grande (máx.)

- Longo período em corte

- Forças radiais altas

- Mais calor gerado

- Classes com cobertura CVD

Arco do contato pequeno

- Pouco tempo em corte e menos calor permite vc mais alta

- O cavaco mais fino permite fz mais alto

- Aresta viva

- Classes com cobertura PVD

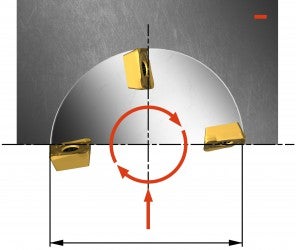

Entrada na peça

Quando a fresa é programada para entrar direto na peça, cavacos espessos serão produzidos na saída do corte até que a fresa esteja totalmente em contato. Isso pode reduzir drasticamente a vida útil da ferramenta, especialmente em aços duros, titânio e ligas resistentes ao calor. Além disso, do ponto de vista da vibração, é essencial entrar na peça de forma suave.

Há duas maneiras de aumentar a vida útil da ferramenta:

1. Baixo avanço

Reduza o avanço até 50% até que a fresa esteja totalmente em contato.

2. Entrada por rolagem

Programe rolagem para dentro do corte em movimento no sentido horário (o sentido anti-horário não resolverá o problema de espessura do cavaco). Ao fazer rolagem para dentro do corte, a espessura do cavaco na saída é quase zero, permitindo maior avanço e maior vida útil da ferramenta.

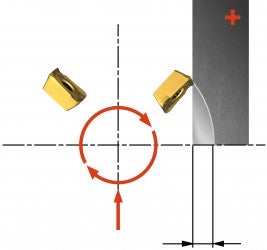

Posição da fresa

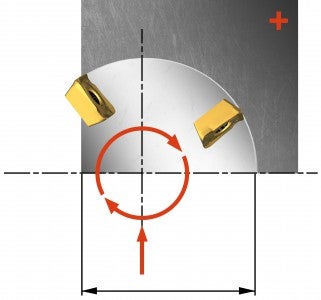

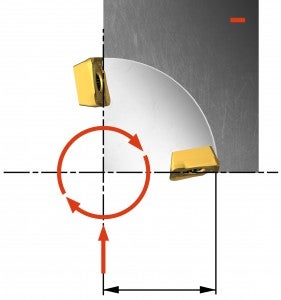

Posicione a fresa fora do centro – para a esquerda – para alcançar um cavaco mais espesso na entrada e um cavaco mais fino na saída (método de fresamento concordante). Uma direção mais constante e favorável das forças de corte é obtida, minimizando as tendências à vibração.

Se a fresa for simetricamente posicionada na linha central, os cavacos espessos serão gerados na saída e há um grande risco de tendência à vibração.

O diâmetro da fresa, DC, deve ser 20-50% maior que a largura de corte, ae.

A força do fuso disponível também deve ser considerada à medida em que influencia a escolha do passo.

A fresa deve ser +20–50% maior que

ae e deve ser posicionada fora do centro.

A fresa na linha centro pode

gerar vibração.

Mantenha a fresa em contato

Mudanças bruscas de direção em um corte irão gerar cavacos espessos na saída. Siga essas recomendações para um processo de fresamento seguro e otimizado:

- Mantenha a fresa constantemente em contato

- Faça o arredondamento nos cantos

- A largura de corte, ae, deve ser 70% do DC para assegurar a máxima cobertura do canto

- Em fresamento periférico, contorne ao redor dos cantos externos

- Sempre que possível, programe ao redor de interrupções e na proximidade de furos

Fresamento concordante vs. fresamento discordante

Sempre que a aresta de fresamento entra em corte, ela está sujeita a uma carga de... chevron_right

Fresamento de cantos internos

O fresamento de cantos internos requer considerações cuidadosas sobre o arco de contato... chevron_right

Problemas e soluções

As dicas sobre problemas e soluções em fresamento como vibração, entupimento por... chevron_right

Fresamento de diferentes materiais

Fresamento de aços A usinabilidade do aço varia de acordo com os elementos de liga,... chevron_right