Ceramiczne frezy trzpieniowe ułatwiają optymalizację obróbki podzespołów lotniczych

W miarę jak podzespoły wykonywane ze stopów na bazie niklu są coraz bardziej rozpowszechnione w branży lotniczej, rośnie zapotrzebowanie na narzędzia skrawające zoptymalizowane pod kątem ich obróbki. W przypadku częstych typów obróbki, takich jak frezowanie walcowo-czołowe, obróbka materiałów na bazie niklu pozostaje dużym wyzwaniem. Pomimo doskonałych parametrów, materiały te charakteryzuje słaba skrawalność z powodu niskiej przewodności cieplnej, skłonności do przywierania do narzędzi skrawających oraz obecności cząstek abrazyjnych w strukturze stopu.

Ze względu na te problemy, produktywność narzędzi węglikowych jest z reguły niska. Ponadto, złożoność konstrukcji przedmiotów obrabianych oznacza, że niektóre części wymagają zwiększenia wysięgu, natomiast elastyczność procesu to kolejny czynnik znajdujący się wysoko na liście życzeń wielu producentów lotniczych. Dlatego stworzono nowe rozwiązania techniczne wykorzystywane w produkcji ceramicznych frezów trzpieniowych, aby ułatwić spełnienie tych wymogów, oferując optymalizację obróbki części silników lotniczych i umożliwiając osiągnięcie istotnej przewagi nad konkurencją.

Z produkcją podzespołów silników lotniczych wiąże się wiele wyzwań. Większość tego rodzaju części wykonuje się z superstopów żaroodpornych / stopów na bazie niklu, których obróbka stawia szereg specyficznych wymagań przed inżynierami produkcji, którzy zajmują się tworzeniem technologii produkcji takich elementów, jak cewki, tarcze turbin, komory spalania i łopatki turbin.

Nawet 30-krotnie większa prędkość

Choć wielu producentów stosuje tradycyjne monolityczne frezy węglikowe, wydajność takich narzędzi jest ograniczona, gdy przychodzi do obróbki stopów na bazie niklu. Na bardzo konkurencyjnym światowym rynku zakłady lotnicze poszukują technologii kolejnych generacji, które umożliwią radykalną zmianę takich czynników, jak produktywność i/lub trwałość narzędzia. Ceramiczne frezy trzpieniowe mogą umożliwić taką skokową zmianę, oferując prędkość obróbki nawet 20-30 razy większą niż monolityczne frezy węglikowe stosowane np. do frezowania walcowo-czołowego. Taki imponujący zysk jest możliwy głównie dlatego, że frezy ceramiczne zachowują twardość w wysokich temperaturach, które powstają podczas obróbki stopów na bazie niklu.

Frez trzpieniowy CoroMill® 316 z lutowaną ceramiczną wymienną częścią roboczą, przeznaczony do obróbki zgrubnej, stanowi produktywne rozwiązanie do części silników lotniczych z materiałów z grupy ISO S. W pierwszej kolejności koncepcja wymiennej części roboczej sprzyja elastyczności zastosowań. Frez dostępny jest w wersji z sześcioma ostrzami/rowkami wiórowymi i promieniem zaokrąglenia na narożach, umożliwiając znaczną produktywność frezowania walcowego, oraz w wersji z czterema ostrzami/rowkami wiórowymi, która ma usprawniać frezowanie czołowe dzięki geometrii przeznaczonej do dużych posuwów.

Lutowana ceramiczna część robocza frezu CoroMill 316 jest najlepszym rozwiązaniem do stosowania w warunkach trudnej dostępności lub w celu wykorzystania elastyczności zastosowań modułowego systemu narzędziowego.

Ceramiczne podłoże frezów trzpieniowych umożliwia zastosowanie innych metod skrawania niż w przypadku tradycyjnych węglikowych frezów trzpieniowych. Co istotne, wyjątkowy gatunek materiału narzędziowego nazwany S1KU SiAlON został stworzony specjalnie w celu zapewnienia doskonałej jakości obróbki superstopów na bazie niklu. Sukcesom w obróbce sprzyja ujemna geometria i wynikająca z niej duża wytrzymałość krawędzi skrawającej. Charakteryzuje się on także ścinem T, zwiększającym stabilność obróbki.

SiAlON odznacza się składem chemicznym z tlenku glinu i azotku krzemu (Al203+Si3N4). Połączenie to sprzyja większej odporności na zużycie, nawet w podwyższonych temperaturach.

Stabilny przebieg obróbki

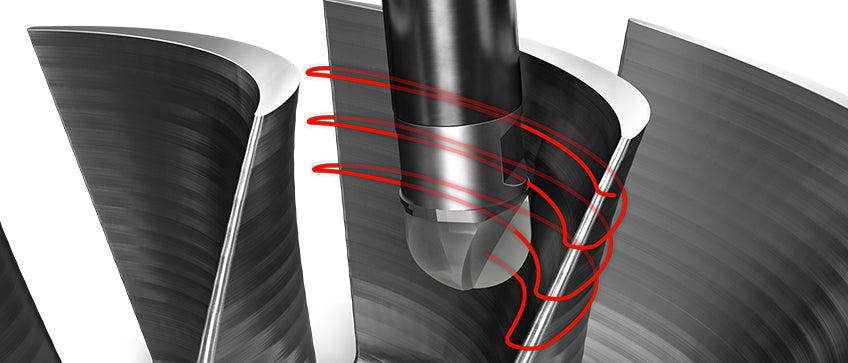

Stabilna konfiguracja jest zalecana we wszystkich przypadkach, zawsze bez zastosowania chłodziwa; zakłady obróbki skrawaniem powinny korzystać ze sprężonego powietrza zamiast chłodziwa, bezużytecznego w tak wysokich temperaturach. Ponadto, stosowanie chłodziwa sprzyja szokowi termicznemu i ma negatywny wpływ na trwałość narzędzia. Ważna jest wymagana duża prędkość obrotowa obróbki, nie mniejsza niż 13 tys. obr./min. Kolejne zalecenia dotyczą stosowania frezowania współbieżnego, a także zaprogramowanej drodze narzędzia, która utrzymuje je w stałym kontakcie z materiałem.

Sprawne odprowadzanie wiórów

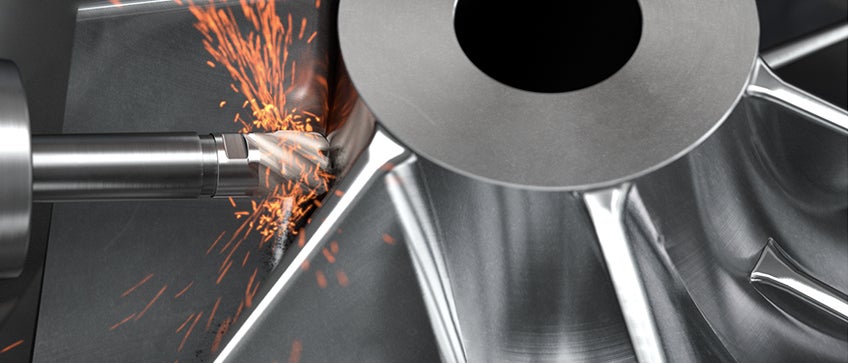

Wysoka prędkość zwiększa temperaturę skrawania, przez co wióry są w znacznym stopniu ścięte. Podczas obróbki tworzą się wióry przypominające pył, które łatwo odprowadzić za pomocą sprężonego powietrza.

Ceramiczne frezy trzpieniowe zachowują twardość w wysokich temperaturach, które rosną podczas obróbki superstopów żaroodpornych, co czyni je szczególnie odpowiednim narzędziem do obróbki wirników turbin silników lotniczych.

Brak białej warstwy

Co szczególnie istotne, nie stwierdzono powstawania białej warstwy podczas stosowania ceramicznych frezów trzpieniowych Sandvik Coromant. Testy zostały przeprowadzone w szerokim zakresie prędkości skrawania od 375 do 900 m/min (od 1230 do 2953 stóp/min) bez śladów wystąpienia tego niepożądanego efektu. Biała warstwa, którą uważa się za przyczynę pęknięć, powiązana jest z wytworzeniem się wysokiej temperatury na powierzchni przedmiotu obrabianego, a następnie jej szybkim schłodzeniu.

Poza frezowaniem występów i płaszczyzn ceramicznych frezów trzpieniowych można używać do frezowania wybrań, interpolacji śrubowej, zagłębiania skośnego i frezowania rowków. CoroMill 316 należy do zoptymalizowanych rozwiązań Sandvik Coromant w ramach oferty monolitycznych narzędzi obrotowych.

Frez CoroMill 316 z czołem kulistym posiada element ceramiczny wlutowany w nośnik węglikowy, który zapewnia zarówno wytrzymałość, jak i udarność, a geometria kulistego czoła gwarantuje łatwy przebieg szybkościowego profilowania.

Seria obejmuje także wersję CoroMill 316 z czołem kulistym, przeznaczoną do obróbki łopatek wirników. Rozwiązanie to, służące do frezowania profilowego, może być używane do obróbki zgrubnej i wykończeniowej.