Egzotik malzemelerin tornalanması

Isıl dirençli süper alaşımlar ve titanyum alaşımları işlenmesi zor malzemelerdir. Egzotik malzemeler, diğer metallerden farklıdır. Ağırlık mukavemet oranı, yüksek sıcaklıklarda mukavemet ve sertliği muhafaza ve mükemmel korozyon dayanımı gibi üstün özelliklere sahiptir.

Bununla birlikte, malzemelerin işlenmesi zor olduğundan, “egzotik” çözümlere ihtiyaç duyulur. Verimlilik, güvenlik ve iyi sonuçlar elde etmek için bu çözümlerin özel takımlar, dikkatle seçilmiş yöntemler ve takım yolları ile iyi planlanmış olması gerekir.

Burada, tornalamada performans ve uygulama güvenliğini artıran işleme taleplerine ve gelişmelerine genel bir bakış sunulmaktadır.

Benzersiz ancak işlenmesi zor parça özellikleri

Bir parça malzemesinin işlenebilme özelliği, çeşitli faktörler tarafından belirlenir. Bu faktörler, talaşlı imalat operasyonlarında gereksinimleri ve sonuçları etkiler ve belirler. Çok geniş anlamda bu, takım aşınmasının oluşma eğilimine ve talaş oluşturma şekline bağlı olarak parça malzemesinin kesilebilme özelliğidir. Büyük ölçüde farklılık gösterse de egzotik malzemelerin işlenebilirlik özelliği zayıftır. Kesmesi zor gibi görülebilir ancak doğru yöntem kullanıldığında hiç de zor değildir.

Nispeten yaygın olarak kullanılan egzotik parça malzemeleri, ISO S grubu altında sınıflandırılır: ısıl dirençli süper alaşımlar (HRSA) ve titanyum alaşımlar. İşleme için bunların tümü, bileşimlerine, koşullara ve özelliklerine göre birkaç alt gruba ayrılabilir. S olarak sınıflandırılan bir alaşımın kimyasal yapısı ve metalurjik bileşimi, fiziksel özelliklerini ve dolayısıyla işlenebilirlik özelliğini belirleyecektir. Talaş kontrolü genellikle talaşların parçalara ayrılması nedeniyle zordur ve spesifik kesme kuvvetinin çeliğinkinin iki katı olması alışılmadık bir durum değildir (bu, bir malzemeyi kesmenin ne kadar zor olduğunun doğrudan ölçümüdür ve gereken kesme kuvvetini ve gücü belirler).

HRSA malzemelerini kesmenin zor olmasının başlıca nedeni, yüksek sıcaklıklarda yüksek mukavemeti korumalarıdır. Diğer malzemeler gibi yumuşayıp akmazlar ve ayrıca mekanik işlemler ile kolayca sertleşirler. Yüksek mekanik yük ve önemli ölçüde ısı kesme kenarında yoğunlaşır. Nikel, demir veya kobalt bazlı alaşımlar HRSA'nın alt gruplarıdır ve avantajlı özellikleri erime noktasına yaklaşana kadar çok fazla değişmediğinden, özellikle havacılık sanayi, enerji ve tıp sektörlerinde parça kullanımına yönelik benzersiz özellikler sunar. Ayrıca korozyon önleyici özelliğe sahiptir. Ancak işlenebilirlik açısından, yetenekli bir tezgaha, rijit kurulum koşullarına, özel kesici uç kalitelerine ve geometrilerine, optimize edilmiş kesme sıvısı uygulamasına ve son ancak diğerleri kadar önemli olarak doğru işleme yöntemine ve takım yaklaşımına ihtiyaç vardır. Kesinlikle daha fazla planlama yapılması gereklidir, bu da üretimin başlangıç aşamasında daha fazla çalışmayı gerektirir.

Titanyum alaşımları da değişen işlenebilirlik özelliklerine göre alt gruplara ayrılır. İşlenebilirlik özelliği genellikle zayıf olarak değerlendirilir (tokluk), bu da takımlar ve yöntemler açısından farklı zorluklar anlamına gelir. Bu zorluklar, düşük ısıl iletkenlik, yüksek sıcaklıklarda yüksek mukavemet, kesici ucun eğimli yüzünde dar bir temas alanı ve kesme kenarına yakın yoğun kesme kuvvetleri oluşturan çok fazla kesilmiş, sürtünme yapışması eğilimi gösteren ince talaş özelliklerine göre belirlenir. Döngüsel talaş oluşumu, değişken kesme kuvvetlerine yol açar ve nispeten yüksek seviyede karbür içeren bazı alaşımlar, malzemeyi ekstra aşındırıcı hale getirir. Çok yüksek kesme hızları, talaş ile takım malzemesi arasında kimyasal reaksiyona yol açarak kesme kenarında ani çentiklenmeye/kopmaya ve ayrıca malzemenin sıvanmasına/kaynaklanmasına neden olabilir. Ayrıca, bazı alaşımlar kolayca sertleşerek difüzyon tipi aşınmaya neden olur, bu da aşırı çapak oluşumuna yol açar. Bu, sonraki operasyonları da zorlaştırabilir.

Birçok HRSA ve titanyum alaşımda nispeten daha az başarılı işleme uygulaması gerçekleştirilir.

Bu malzemelerde tornalama yaparken, …

… başarılı sonuç elde edilmesi, malzemenin birleşik etkisi ile uygulama faktörlerinin dengelenmesine bağlıdır. İyi sonuçlara büyük katkı sağlayan birkaç temel kural vardır:

- mümkün olduğunca ayrıntılı sağlam bir işleme stratejisini önceden planlamak,

- en iyi takım yaklaşımını oluşturmak,

- en iyi takım yollarını oluşturmak ve çok stabil takım tutucu sistemlerini kullanmak,

- yeni, özel kesici takım teknolojisinin en iyisini kullanmak,

- uygulama güvenliği ve verimlilik sağlamak üzere yeterli kesme değerlerini uygulamak,

- öngörülebilir kesimler için spiral kesme uzunluğu hesaplamasını kullanmak,

- kesme sıvısını doğru şekilde uygulamak - modern yüksek basınç çözümleri,

- uzman önerilerini ve desteğini kullanmak.

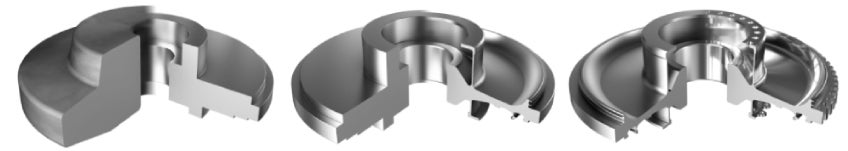

İşleme prosesi, iş parçası malzemesinin durumunun dikkate alınması gibi önemli ve belirleyici faktörler nedeniyle her zaman dikkatli bir şekilde planlanmalıdır. Döküm, dövme, çubuk stoğu, ısıl işlem, çözündürme işlemi ve yaşlandırma prosesleri, parçayı önemli ölçüde etkiler, bu da takım ve yöntem seçimi üzerinde etkili olur. İş parçasının yüzey durumu, sertlik özelliği gibi farklılık gösterir ve işlemeyi etkiler. Tornalama stratejisi, kaba talaş işleme (birinci kademe), yarı ince talaş işleme (ara kademe) ve ince talaş işleme (son aşama) ile ilgili olarak farklı işleme kademelerinin yanı sıra işlenecek parça üzerindeki tasarım özelliklerinden kaynaklanan zorlukları da içermelidir. Karmaşık özellikler ve yüzey bütünlüğü yaygın olarak görülen sorunlardır.

Egzotik malzemelerde tornalama planlanırken, parça tasarımı, malzeme ve koşullar esastır. Gerekirse, birinci, ara ve son kademe işleme uygulamalarının malzeme durumuna ve kalite ile ilgili taleplere göre nasıl yapılması gerektiğini belirleyin. Takım yollarının planlanması ve programlama sırasında ilerlemenin azaltılması, aşınma miktarını, takım tipini, devir sürelerini ve güvenliği belirleyecektir.

Bu malzemelerde kesme işlemi …

… kesme kenarının iş parçasına olan yaklaşımını büyük ölçüde etkiler. Kesme kenarının giriş açısı ve kesici uç geometrisi, performans, takım ömrü, güvenlik ve sonuçlar üzerinde etkilidir. Kesici uç şekilleri genellikle yapılması gereken kesme işlemine göre seçilmelidir. Bununla birlikte, küçük giriş açısı kullanımının performansa ve takım ömrüne katkı sağladığı gerçeği, uygulama için her zaman önemli bir husus olmalıdır.

Kesici uç kalitesi seçiminin kısmen giriş açısına göre yapılması gerekir. Bu bağlamda, giriş açısı aşınma tipini etkileyerek kesme kenarında bir çentik oluşmasına yol açabilir ve oluşan aşınmanın boyutu da sonuçları etkileyerek erken takım arızasına neden olabilir. Uygulamanın doğru şekilde gerçekleştirilmesi, yüksek verimlilik sunan kesici uç kalitesi seçilerek uzun takım ömrü ve güvenlik sağlanması anlamına gelir.

Kesici takımın giriş açısı, talaş kalınlığını, ilerleme hızını, kesme kuvvetlerini ve ayrıca olası kesim tiplerini etkiler. Egzotik malzemelerde açı seçimi kesici uç şeklini, köşe radyüsünü ve takım malzemesi kullanımını etkiler ve verimlilik ve uygulama güvenliği açısından doğrudan sonuçlar doğurur. Yuvarlak kesici uçlar ve xcel tipi kesici uçlar normalde en iyi seçimlerdir.

Takım malzemesi (kesici uç kalitesi) seçimi, ilgili tornalama işlemi, kaba talaş işleme, yarı ince talaş işleme veya ince talaş işlemenin yanı sıra iş parçasının durumu ve kesim tipine göre yapılmalıdır. Malzemelerin sertliği nedeniyle, kesici uç kalitesi seçilirken kesme kenarındaki plastik deformasyon her zaman birincil risk faktörü olarak kabul edilmelidir (belirtildiği gibi çentik aşınması, esas olarak giriş açısı ve kesme derinliğinden etkilenir). Kesici uç kalitesi seçimi kesici uç şekli ile birleştirilmelidir, çünkü bu; yaklaşım, talaş yükü ve sürekli veya darbeli kesim kullanımı ile değerlendirilmesi gereken bir mukavemet sorunudur. Sonuç olarak, HRSA işlemede özel kaliteler çok önemlidir.

Yüksek derecede kesici uç sıcak sertliği, doğru seviyede kesici uç tokluğu ve kesici uç kaplamasının yeterli ölçüde yapışması öncelikli gereksinimlerdir. Pozitif kesme geometrisi, keskin kesme kenarı, güçlü kenar ve nispeten açık talaş kırıcı, bu malzemelere yönelik değiştirilebilir kesici uç özelliklerini tanımlar.

En uygun kesme değerlerinin kullanılması, bu malzemelerde başarı için çok önemlidir. Kesme hızı, hız, ilerleme ve kesme derinliği kombinasyonu ile sınırlandırılmıştır ve yüksek seviyede verimlilik, güvenlik ve kalite sağlamak için optimize edilebilir. Kesme hızı, ısı oluşumu ve bunun kesici uç üzerindeki etkileri ile ilgilidir; talaşın yeterli şekillenebilme özelliğine sahip olması açısından yeterince yüksek olması gerekir, ancak takım malzemesi dengesinin bozulmaması için çok yüksek olmamalıdır. Genellikle özel semente karbür kesici uçların hızı 130 ile 260 sfm (40 ile 80 m/dak) ve seramik kesici uçların hızı 490 ile 1310 sfm (150 ile 400 m/dak) arasındadır.

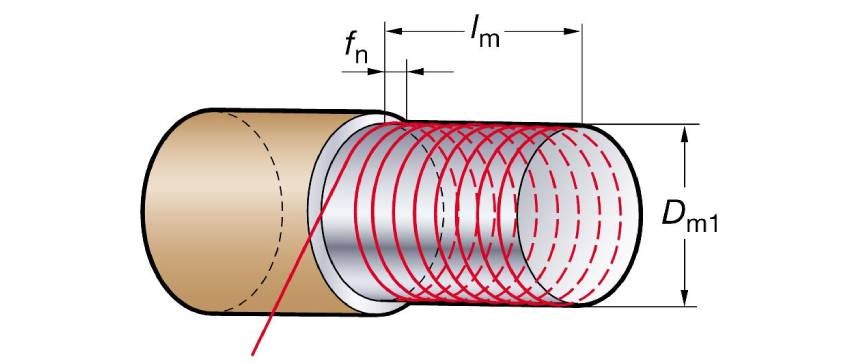

İlerleme hızı kesme süresini ve talaş kalınlığını etkileyen ana faktördür. Egzotik malzemelerde, sınırlar nispeten dar olduğundan hızlar dikkatli bir şekilde dengelenmelidir: kaba talaş işlemede talaşın kenarda aşırı yük oluşturmayacak şekilde büyütülmesi gerekirken, ince talaş işlemede talaşın aşırı ısınmayı ve işleme sertleşmesini önleyecek kalınlıkta olması gerekir.

Kesme derinliği kenara olan yaklaşımı etkilediğinden belirli bir değerin altında olması gerekir. Örneğin, HRSA malzemelerde yuvarlak kesici uçlar kullanılırken kesme derinliği kesici uç çapının %15'ini aşmamalıdır. Profil işleme sırasında kesme derinliği de dikkatli bir şekilde programlanmalıdır. Oyuklar veya kenarlar, uygun kesme kenarı kavramasını aşmayacak şekilde dahil edilir.

Takım ömrü, spiral kesme uzunluğu (SCL) ile kapsamlı bir şekilde çalışmak açısından önemlidir. Doğru şekilde kullanıldığında kesici uç indeksleme için tezgah duruşları öngörülüp programlanabilir ve doğru hızda kullanılan takım pasoları, kesme kenarı gereken yüzey kalitesini koruyamaz hale gelmeden tamamlanabilir.

Spiral kesme uzunluğu hesaplamalarının kullanılması, zorlu egzotik malzemelerde işleme süresini kısaltmak ve yüzey kalitesini iyileştirmek amacıyla kesim süresinin veya kesme uzunluğunun öngörülmesine yardımcı olacaktır. Kesici uç değiştirme için tezgah duruşları,operasyona uygun spiral kesme uzunluğu ve takım ömrünü ve tezgah kullanımını optimize etmeye yönelik kesme değerleri ile planlanır.

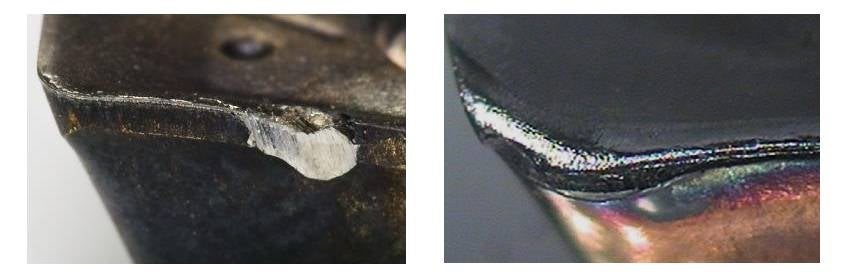

Takım aşınması, …

… belirli tiplerde kesme kenarı aşınması gelişme eğilimi ile yüksek kesme kenarı sıcaklıkları ile yüksek kesme kuvvetlerinden büyük ölçüde etkilenir. Başlıcaları çentik aşınması (kesme derinliğinin iş parçası malzeme çizgisini belirlediği mekanik aşınma tipi); kesme kenarında plastik deformasyon (birleşik yüksek sıcaklık ve basıncın sonucunda oluşur) ve üçüncü olarak, daha sert malzemelerin neden olduğu sürtünme aşınmasıdır. Diğer bir aşınma tipi ise, seramik kesici uçlarda gelişen ve kesme kenarının üst tabakalarının dilimlenerek kesildiği üst dilim aşınmasıdır. Kesme kenarı yaklaşımı, önemli bir rol oynar.

Kesici uç kalitesi seçimi, diğer malzemelerde olduğu gibi egzotik malzemelerin kaba talaş işlemesi ve ince talaş işlemesi ile doğrudan ilişkili değildir. Kalite seçimi daha çok bir optimizasyon faktörüdür. Kesici uç şekline ve kesme kenarı yaklaşımına ve işleme tipine bağlı olarak biraz daha karmaşıktır. Çentik aşınması ve plastik deformasyon gibi tahrip edici aşınma modelleri, esas olarak uygun takımlar, kesme değerleri ve yöntemleri birleştirilerek sınırlandırılmalıdır. Semente karbür kesici uçlar, modern sialon seramikler ve bir dereceye kadar kılsı seramikler, genellikle en uygun ve geniş çapta kullanılabilen seçimlerdir.

Egzotik malzemelerin tornalanması için en uygun giriş açısı, 45 dereceye eşit veya bu dereceden daha küçük olmalıdır. En kötü durumda, giriş açısı 90/0 derece olmalı veya kesme derinliği kesici ucun köşe radyüsünden daha büyük olmalıdır. Büyük/küçük açı, ince talaşlar ve daha yüksek ilerlemeler anlamına gelir.

HRSA malzemelerde tornalama için, takımın giriş açısı, PVD veya CVD kaplamalı kesici uçlardan hangisinin en uygun olduğunu belirleyecektir. Bu şekilde ısıl etkilere karşı koruma sağlanır. PVD, 90/0 derece ve CVD 45 derece giriş açısı için uygundur. Titanyum tornalamada ise kesici uç kaplaması avantaj sağlamaz. Bu durumda, en uygun kesme kenarı durumunun sağlanması önemli bir faktördür, örneğin ince talaş işlemede yuvarlak kesici uçların kullanımı gibi. Yeni PVD kesici uç ürün ailesi, yüksek sertlik ve kenar deformasyonuna ve ısıl şoklara karşı iyi direnç sağlar. Keskin kenarlar ile birlikte, sıvamalı malzemelerin kaba ve ince talaş işleme operasyonlarında üstün performans sağlayabilir.

Doğru kesici uç şekli…

… bu malzemeleri işlerken önemli bir uygulama faktörüdür. Bu malzemelerde kullanım için başlıca önerilerden biri yuvarlak (R-şekilli) kesici uçlardır. Yuvarlak kesici uç, keskin, pozitif kesme kenarı için mukavemet; yüksek ilerleme hızlarına izin veren uzun kesme kenarı boyunca farklılık gösteren bir talaş kalınlığı; yüzey kalitesi nedeniyle ilerleme hızını sınırlamayan büyük bir kesici uç yarıçapı sağlar. Yuvarlak kesici uç ayrıca birçok parça şeklini oluşturmak için gereken profil işleme ve yuva açma operasyonlarının gerçekleştirilmesi için programlama esnekliği sağlar.

Kare kesici uç (S-şekilli), 45 derecelik bir açıyla farklı yönlerde kaba talaş işleme ve kesme özelliği ile bazı durumlarda birinci kademe işleme için en uygun olanıdır. Eşkenar dörtgen kesici uç (C-şekilli), takım yolları açısından yerleşik esnekliğe sahiptir, uzatıldığında Xcel tipi kesici uca dönüşür ve köşelere, kenarlara ve oyuklara daha fazla takım erişim kolaylığı sağlar. Kesici uç şekli, 45 derecelik giriş açısı ile birlikte radyal kesme kuvvetlerini düşürerek sabit talaş kalınlığı sağlar ve çentik aşınmasını azaltır. Sonuç olarak, yüksek verimlilik, daha uzun takım ömrü ve daha iyi uygulama güvenliği elde edilir.

Program optimizasyonu …

… önemlidir ve aşağıda, özellikle egzotik malzemeler için temel olarak uygun yuvarlak kesici uçlar kullanılırken performansın iyileştirilmesine yönelik birkaç öneri sunulmuştur:

- kesimlerde dalma yönteminden kaçının ve darbeleri yumuşatın; bu kesimler gerekliyse, ilerleme hızını yarıya indirin,

- kenar tornalama sırasında ilerleme hızı yarıya indirilmeli veya takım, kenara dönerek girmelidir ve programlanmış yarıçap ile kesici uç çapı aynı olmalıdır. (Minimum programlanmış yarıçap, kesici uç çapının yaklaşık %25'i ve parça yarıçapı ise kesici uç çapının %75'i kadar olmalıdır. Takım merkezi ilerlemesi, programlanmış yarıçap içindir.),

- yuvarlak kesici uçlarla kaba talaş işleme için programlanmış yarıçapın kesici uç çapına eşit olmasını sağlayın ve ince talaş işleme için programlanmış yarıçapın kesici uç çapına kıyasla büyük olduğundan emin olun,

- kesici uçları tamamen kullanmak için alternatif takım yollarını, birden fazla pasoyu ve her iki yönde işlemeyi dikkate alın,

- seramik kesici uçları korumak için iş parçasına ön pah kırma uygulayın ve pah içine ilerleme yapın,

- işleme boyunca kesici uç kavraması ile giriş açısı arasında yeterli dengeyi sağlayın. Açının sınırlanması, iyi bir performans sağlamak açısından çok önemlidir ve yuvarlak kesici uçların kullanımı, modern kesici uç kaliteleriyle mevcut potansiyelin gerçekleştirilmesinde önemli ölçüde yardım eder,

- profil işleme ve dalma uygulamaları sırasında kesici uçta aşırı yük oluşturmamak için sarma etkisinden kaçının, alternatif takım yolları veya daha küçük kesici uç çapı kullanın,

- kesimi uygun daha küçük kesimlere ayırmak için, özellikle yuva açma sırasında, yuvarlamalı tornalama kullanın.

HRSA ve titanyum işleme için takım tipleri ve yöntemleri konusunda hangi hususlara bakılmalıdır? Dikkate alınması gereken başlıca hususlar:

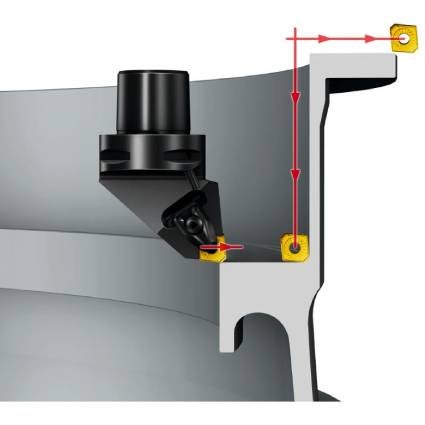

- Hassas yönlendirilmiş soğutma sıvısı her zaman gündeminizde olmalıdır. İçerden kesme sıvısının bulunduğu takımlama sayesinde, kesme kenarının üstünde ve arkasında etkili olan hassas jetler ile tornalama, frezeleme ve delik delme operasyonları için pek çok avantaj sağladığı söylenebilir. Farklı basınç aralıklarında standart ve mühendislik çözümleri olarak sunulan gelişmiş nozül teknolojisi, yeterli kesme sıvısı beslemesine sahip her tip tezgahta kullanılabilir. Yeni tezgah yatırımlarında kesme sıvısı basıncı, gelişmiş talaş kırmayı kolaylaştırmak üzere titanyum tornalama için her zaman 70 bar olmalıdır, ancak daha sert talaş kırma nedeniyle HRSA tornalama için maksimum 200 bar basınç avantajlıdır.

Kesme sıvısı kullanımı, egzotik malzemelerin işlenmesinde belirleyici bir uygulama faktörüdür. Günümüzde standart veya mühendislik çözümü olarak sunulan ileri teknolojiye sahip hassas yönlendirilmiş soğutma sıvısı uygulaması; kesim, talaş oluşumu, takım ömrü ve verimlilik konularında net bir fark yaratacak kadar etkilidir. Genel olarak, bu malzemelerde oluşan yüksek sıcaklıklar için soğutma etkisi gereklidir, ancak özel kesici uçlar ve takım içerisinden kesme sıvısı temini ile birlikte bol miktarda, yüksek basınçta ve hassas şekilde yönlendirilmiş kesme sıvısı uygulandığında performans ve sonuçlar optimize edilir.

- Erişim kolaylığı, egzotik malzemeleri tornalarken genellikle sorun oluşturur. Karmaşık özellikler ve takım kullanma mesafeleri, hatasız çalışma açısından takımlama ve yöntemleri önemli kılar. Farklı açılara ve kullanma mesafelerine sahip kesme kenarları sunan takım lamalarının bulunduğu güvenilir konseptleri içeren modüler sistemleri gözden geçirin. Adaptör ve lama alternatifleri yelpazesi, sınırlı standart takım stoğundan konfigürasyonlara uyacak ve dıştan veya içten sınırlı alanlara erişim kolaylığı sağlayacak hemen hemen her takımı oluşturma esnekliği sunmalıdır. Lamalarda, kesme kenarına takım içerisinden beslenen hassas yönlendirilmiş soğutma sıvısı ile açılı kanal derinliklerine ulaşmak için gereken radyal ve eksenel boşluklar bulunmalıdır.

- Takım malzemesi, işleme operasyonlarının temelini oluşturur ve egzotik malzemeler için çok önemli bir faktördür. Bu alanda semente karbür ve seramikten en yeni formda üretilmiş özel kesici uç kaliteleri ile birlikte doğru kesici uç geometrisi gerekir. Kaplamasız karbür kaliteleri hâlâ önemli bir konuma sahiptir, ancak kesici uç kaplama teknolojisinde yaşanan en son gelişmeler, kesme süresini kısaltıp takım ömrünü uzatarak kesme kenarı özelliğini geliştiren özellikle kaplamalı semente karbür kesici uçlar sağlamıştır.

- Titreşim yatkınlıklarını en aza indirmek için delik işleme baralarında, lamalarda ve hatta frezeleme takımlarında entegre takım sönümleme özellikleri bulunması gerekir. Titreşim önleyici teknoloji, büyük ilerlemeler kaydetmiştir ve takım kullanma mesafelerinin özellikle dengesizlik etkileri oluşturma eğiliminde olduğu durumlarda doğal bir seçenek olmalıdır. Verimlilik, uygulama güvenliği ve parça kalitesi, titreşim önleyici takımlama kalitesi ve kullanılabilirliği ile doğrudan ilgili faktörlerdir. Bu özellik olmadan çok sayıda işlemin gerçekleştirilmesi imkansızdır: bugün, 250 mm'ye kadar olan çapların maks. on dört katı kullanma mesafelerini içeren delik tornalama, yüksek kalite ile çok verimli bir şekilde gerçekleştirilebilir.