Akkor halinde çalışma

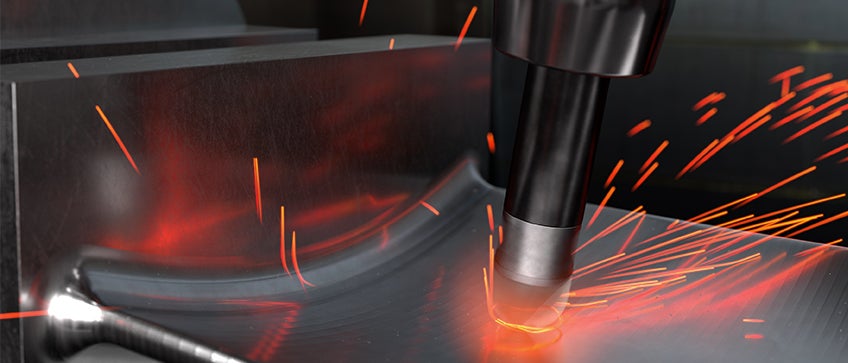

Zorluk: HRSA'dan üretilmiş havacılık sanayi motor parçalarının verimli bir şekilde işlenmesi.

Çözüm: Tezgah, takımlar, geometriler, takım malzemeleri ve işleme stratejisini içeren dengeli genel bir çözümün geliştirilmesi.

Isıl dirençli süper alaşımlar (HRSA), jet motoru kompresörü ve türbin parçalarında yaygın kullanılan malzemelerdir. İnkonel, Waspaloy ve Udimet gibi nikel bazlı tipler, bu uygulamalarda kullanılan başlıca kalitelerdir.

HRSA'ların özellikleri, bileşime ve üretim prosesine bağlı olarak büyük ölçüde farklılık gösterir. Özellikle ısıl işlemin önemi büyüktür. Çökeltilerek sertleştirilmiş, örn. “yaşlandırılmış”, parça yumuşak tavlanmış veya işlem görmemiş iş parçasının iki katı sertliğe sahip olabilir

Sıkı emisyon düzenlemeleri, yeni motor tiplerinden yüksek servis sıcaklıkları gerektirirken en sıcak parçalar için yeni malzemeler şarttır. Ayrıca, bir jet motorunda kullanılan toplam HRSA miktarı, diğer malzemelere kıyasla giderek artmaktadır.

Bununla birlikte, HRSA'ların sunduğu avantajlar bir üretim zorluğunu da ortaya koyar: Yüksek sıcaklık mukavemeti, yüksek kesme kuvvetlerine yol açar. Düşük ısıl iletkenlik ve mükemmel sertleştirilebilirlik, yüksek kesme sıcaklıklarına neden olur. İşleme sertleşmesi eğilimleri çentik aşınmasına neden olur.

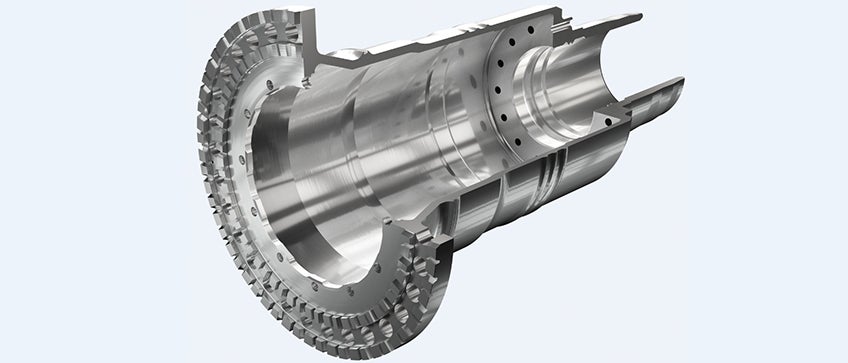

HRSA'dan üretilmiş şaft parçası.

Türbin diskleri, muhafazalar, bliskler ve şaftlar gibi zorlu iş parçalarının çoğu ince duvarlıdır ve tümünde karmaşık şekiller bulunur. Güvenlik açısından kritik önem taşıyan motor parçaları, sıkı kalite ve ölçü hassasiyeti kriterlerine uygun olmalıdır.

Başarının ön koşulları arasında güçlü bir tezgah, rijit takımlar, yüksek performanslı kesici uçlar ve en uygun programlama yer alır. Yaygın olarak kullanılan yöntemler farklılık gösterir. Genellikle disk, halka ve şaft parçaları tornalanırken, muhafazalar ve bliskler ise sıklıkla frezelenir.

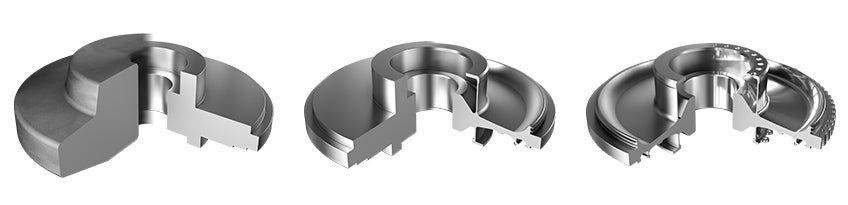

HRSA malzemelerde işleme genellikle üç kademede gerçekleşir. Birinci kademe işleme (FSM) sırasında, döküm veya dövme yarı mamul temel şeklini alır. İş parçası genellikle yumuşak durumdadır (standart sertlik 25 HRC civarındadır), ancak kaba ve pürüzlü bir kabuğa veya ölçeğe sahiptir. Ana öncelik, üstün verimlilik ve etkin talaş kaldırmadır.

Birinci ve ara kademe işleme (ISM) arasında iş parçası, çok daha sert yaşlandırma koşulu (standart olarak yaklaşık 36-46 HRC) ile ısıl işleme tabi tutulur. İnce talaş işleme için stok payının bırakılması dışında, parça artık son şeklini alır. Odak noktası yine verimliliktir, ancak uygulama güvenliği de önemlidir.

HRSA malzemeden üretilmiş türbin diskinin birinci, ara ve son kademe işlemesi.

Son şekil ve yüzey kalitesi, son kademe işleme (LSM) sırasında oluşturulur. Bu kademede, yüzey kalitesine ve doğru boyutsal toleranslara önem verilir, deformasyon ve aşırı kalıcı gerilimin oluşması önlenir. Çok büyük öneme sahip dönen parçalarda yorulma özellikleri en önemli kriterdir ve çatlak oluşumunu başlatabilecek yüzey kusurlarına yer bırakmaz. Önemli parçaların güvenilirliği, kanıtlanmış sertifikalı bir işleme prosesi uygulanarak sağlanır.

Değiştirilebilir kesici uçlar için genel gereksinimler arasında iyi kenar tokluğu ve alt tabaka ile kaplama arasında yüksek yapışma özelliği bulunur. Yüksek mukavemet ve ekonomi için negatif temel şekiller kullanılırken geometrinin pozitif olması gerekir.

HRSA malzemelerde işleme yapılırken, seramik kesici uçlarla frezeleme dışında, her zaman kesme sıvısı uygulanmalıdır. Seramik kesici uçlar için yüksek miktarda hacim gerekirken, semente karbür için akım hassasiyeti çok önemlidir. Karbür kesici uçlar kullanıldığında, yüksek kesme sıvısı basıncı, daha uzun takım ömrü ve verimli talaş kontrolü dahil olmak üzere daha fazla avantaj sağlar.

İşleme parametreleri, koşullara ve malzemeye bağlı olarak farklılık gösterir. Birinci kademe işleme sırasında, yüksek ilerleme hızları ve büyük kesme derinlikleri kullanılarak üstün verimlilik hedeflenir. Ara kademe işleme sırasında, seramik kesici uçlar genellikle daha yüksek hızlar sağlamak için kullanılır. Son kademede, kaliteye odaklanılır ve kesme derinliği küçüktür. Yüksek kesme hızı yüzey kalitesini bozabileceğinden, ince talaş işleme için karbür kesici uçlar uygulanır.

Türbin diskleri, gelişmiş malzemelerden üretilmiş kritik öneme sahip parçalardır ve optimize edilmiş kesici takımlar ve çözümler ile yüksek güvenlikli işleme gerektirir.

Plastik deformasyon ve çentiklenme karbür kesici uçlarda oluşan tipik aşınma mekanizmaları iken, seramiklerde üst dilim aşınması yaygındır. Plastik deformasyon hassasiyeti, aşınma direncinin ve sıcak sertliğinin artırılması ile azalır. Pozitif geometri ve keskin kenar özelliği, ısı oluşumunu ve kesme kuvvetlerini azaltmada da önemlidir. Ana kesme kenarında oluşan çentik aşınması için çözümler arasında küçük giriş açısı (örneğin kare veya yuvarlak kesici uç kullanımı ile) veya köşe radyüsünden daha düşük bir kesme derinliği yer alır.

PVD kaplamalı kesici uçlar ana kenarda oluşan çentiklenmeye karşı daha dayanıklıyken, CVD kaplamalı kesici uçlar ise sevk kenarında oluşan çentik aşınmasına karşı daha iyi dayanıma sahiptir. İnce talaş işlemede sevk kenarında oluşan çentik aşınması, yüzey kalitesini bozabilir.

Özet

HRSA'dan üretilmiş motor parçalarında verimli işleme için özellikle iş parçası durumu, takım malzemesi ve ilgili kesme değeri önerileri, kesme sıvısı kullanımı ve optimize edilmiş işleme stratejileri gibi faktörlerin dikkate alındığı iyi dengelenmiş bir genel çözüm gerekir.

HRSA malzemelerin ara ve son kademe işlemesine yönelik takımlar, ince ve orta talaş işleme için keskin, yüksek ölçüde pozitif geometrilerin yanı sıra daha fazla tokluk gerektiren operasyonlar için geometrileri içerir.