Mikro kusurların üstesinden gelen yekpare yöntem

Gelişmiş tasarımlı karbür matkapla yapılan testler, delik kalitesinde yeni olanaklar sağlıyor.

“İki ölç, bir biç”, üretim alanında kullanılan yaygın bir ifadedir, ancak söylemesi kolay olsa da zorlu malzemelerde işleme yaparken gerçekleştirmesi oldukça zordur. Bu nedenle, havacılık sanayisinin önde gelen global üreticisi, havacılık sanayi parçalarında delik kalitesini iyileştirirken delik delme proseslerinde ikinci aşamayı tamamen ortadan kaldırmak amacıyla talaşlı imalat sektörünün global liderine başvurdu. Burada, Sandvik Coromant'ın Global Ürün Yöneticisi James Thorpe, matkap tasarımının daha kaliteli delikler üretmedeki önemi hakkında bilgi veriyor.

Delik işleme, tüm işleme prosesleri içinde en yaygın kullanılan ve aynı zamanda da en çok hafife alınan işlemdir. Yıllardır aynı takımları ve kesme parametrelerini kullanmakta olan birçok tezgah imalathanesi, mevcut delik işleme kurulumlarını değiştirmek veya yükseltmek için pek bir neden görmez. Ancak bu durum, COVID-19 pandemisinin öngörülemeyen etkileri ile başlayan süreçte tamamen değişecekmiş gibi görünüyor. Üreticiler, müşteri pazarlarında öngörülemeyen ve kalıcı değişimler ile karşılaştı ve artık bu değişimleri kendi üretimlerini devam ettirmek açısından bir ihtiyaç olarak görüyorlar.

Örneğin çoğu üretici, yeni satıcıları ve ürünleri araştırmaya başladı. Bu nedenle, eskiden belirli bir üretim alanında uzmanlaşmış tezgah imalathaneleri, şimdi CNC torna tezgahlarını ve frezelerini geniş çeşitlilikte sert ve zorlu malzemelere açıyor. Aynı zamanda, üreticilerin ürün kalitesinden ödün vermeksizin kazancı artırırken devir sürelerini azaltmaya yönelik yeni yöntemler de keşfetmesi gerekiyor.

Diğer bir deyişle üreticilerin delik açma uygulamaları konusunu tekrar gözden geçirme zamanı geldi.

Beyaz şeyler

Delik yüzeyi bütünlüğü, havacılık sanayi üreticileri veya havacılık sanayiye yönelmek isteyen genel mühendislik şirketleri için gerçek bir endişe kaynağıdır. İyi delik kalitesi, parça arızasının önlenmesi için çok önemlidir ve deliklerin işlemesi veya ince talaş işlemesi için kullanılan imalat prosesleri tarafından belirlenir.

Takımlama çözümleri ve matkaplarda kullanılan kesme kenarı geometrileri, en yüksek üretim ve parça kalitesi standartlarını karşılamak üzere sürekli olarak geliştirilmektedir. Kesme sıvısı kullanımı, takım içinde ısı birikimini azaltmaya yönelik iyileştirilmektedir. Testlerdeki bulgulara göre bu faktörlerden her biri, iş parçası malzemeleri üzerindeki sözde "beyaz tabaka" etkisini kontrol edebilir.

Beyaz tabaka ifadesi, aynı zamanda Sandvik Coromant müşterisi de olan, havacılık sanayisinin önde gelen global üreticisi tarafından bulunmuştur. Matkap ısısının neden olduğu, parçada delik delme uygulamasından sonra gözlemlenen ince ve ultra ince taneli yapıyı ifade eder. Beyaz tabaka malzemenin yüzey özelliklerini değiştirir ve müşterinin kalite yönetimi süreçleri için de kabul edilemez bir durumdur.

Üretici, türbin diskleri, kompresörler, tamburlar ve şaftlar dahil havacılık sanayi parçaları üzerinde delinen deliklere sıkı bir delik ince talaş işleme prosesi uygular. Bu nedenle, beyaz tabakanın neden oluştuğunu ve nasıl kontrol edileceğini araştırmak için Sandvik Coromant'ı iş ortağı olarak seçti.

Şunu belirtmekte yarar var ki testler sadece kalite yönetimi tarafından gerçekleştirilmedi. Üst düzey bir müşteri, genel çalışma süresini kısaltıp kârı artırmak ve bunu gerçekleştirirken ikincil işleme prosesini tamamen ortadan kaldırmak istedi.

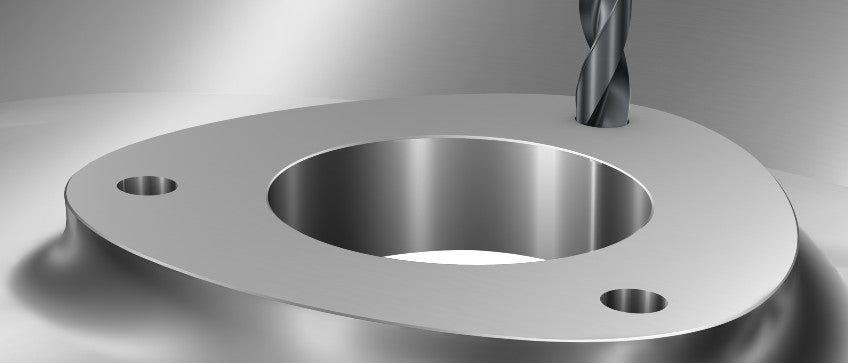

Delik yüzeyi bütünlüğü, havacılık sanayi üreticileri veya havacılık sanayiye yönelen genel mühendislik şirketleri için gerçek bir endişe kaynağıdır. Burada, HRSA muhafazada -SM geometrili CoroDrill 860 ile kabartma özellikli delik delme uygulaması görülmektedir

.

İkinci işlem

İkincil proses, karbür matkapla bir delik oluşturulduktan sonra gerçekleşir ve parçayı tamamlamak için gereken uygulamalar arasında raybalama, dalma frezeleme veya parmak frezeleme sayılabilir. İkincil aşama, dar toleranslı deliklerin işlemesi haricinde, ölçü hassasiyetinden ziyade esas olarak beyaz tabaka benzeri sorunların azaltılması gibi yüzey bütünlüğü taleplerini karşılamak üzere gerçekleşir.

Genel maliyet açısından ikincil proses, yüzey bütünlüğünü korumanın diğer bir yolu olan düşük kesme değerlerinin sürekliliğini sağlamaktan daha pahalıdır. Sandvik Coromant müşterisinin prosesi tamamen ortadan kaldırmaya yönelik araştırma yapmak istemesinin nedeni budur. İkincil prosesler olmadan uygun ölçüde delik üreten bir ürüne sahip tedarikçi, parça başına maliyeti önemli ölçüde düşürecek güçlü bir firma konumundadır.

Beyaz tabakanın nedenleri ve olası önlemlerine yönelik araştırma, havacılık sanayisinde popüler olan yüksek mukavemetli nikel krom malzemesi inkonel 718'de delik delme uygulamasından oluşan dört testi içeriyordu. Müşteri tarafından ilk kez böyle bir araştırma gerçekleştiriliyordu.

Testlerde, Sandvik Coromant tarafından üretilen iki karbür matkap CoroDrill R840 ve CoroDrill R846 ile delik delme uygulaması değerlendirildi. Her biri iki farklı kesme parametresi ayarı ile çalıştırıldı: Sırasıyla 58 mm/dak ve 98 mm/dak ve devir hızı, sırasıyla 829 dev/dak ve 757 dev/dak. Testler süresince beyaz tabaka kalınlığının yanı sıra kesme kuvveti ve tork değerleri de ölçüldü.

Yapılan testlerden sonra, CoroDrill R840'ın yerini -GM geometrili CoroDrill® 860, CoroDrill R846'nın yerini ise -SM geometrili CoroDrill® 860 almıştır. Bu yeni nesil takımların her biri, delik kalitesinden ödün vermeden takım ömrünü daha fazla artırmaya yönelik tasarlanmıştır.

Sonuçlar, beyaz tabaka kalınlığına yol açan nedenlerle ilgili bazı değerli bilgiler sağladı. Özellikle CoroDrill R846'nın kıvrımlı ve radyal kesme kenarları hazırlığı nedeniyle daha az beyaz tabaka üretmesi dikkate değerdi. Bu arada, CoroDrill R840'ın düz kesme kenarlarının ve kesme kenarına uygulanan pahın, kesme kuvveti, tork ve beyaz tabaka kalınlığındaki artışla bağlantılı olduğuna inanılmaktadır. Bu nedenle, matkap tasarımı, daha az beyaz tabakanın bulunduğu yüksek kalitede deliklerin kesme değerlerinden ödün vermeksizin elde edilip edilemeyeceğini belirler.

Global havacılık sanayisi üreticisinin Sandvik Coromant ile birlikte gerçekleştirdiği testler, beyaz tabaka hakkında birçok bilgiyi ortaya çıkardı ve şirket ayrıca, raybalama ve dalma frezeleme gibi bazı ikincil prosesleri ortadan kaldırarak zaman ve maliyet açısından avantaj sağlamayı başardı. Dahası, bu sonuçlar ile Sandvik Coromant’ın CoroDrill® 860 karbür matkap serisi tasarımı da onaylanmış oldu.

İyileştirilmiş tasarım

Ürün serisinde yer alan, yukarıda bahsedilen -GM geometrili CoroDrill 860, tüm sanayi sektörlerinde kullanılan zorlu ISO P, M, K ve H malzemelerinde delik delme uygulamaları için tasarlanmış çok yönlü bir matkaptır. -SM geometrili CoroDrill 860, ısıl dirençli süper alaşımlar (HRSA'lar), titanyum ve inkonel gibi ISO S kalitelerinin işlenmesine yönelik optimize edilmiştir. İkinci matkabın özellikle havacılık sanayisinde yaygın olarak kullanıldığı kanıtlanmıştır.

Sandvik Coromant mühendisleri, -GM geometrili CoroDrill 860 ve -SM geometrili CoroDrill 860 ile, daha uzun takım ömrü ve daha iyi delik kalitesi sağlamada matkap tasarımının önemini uygulamalı olarak gösterdi. -GM geometrili CoroDrill 860, yenilikçi, cilalı kanal tasarımı ile talaş tahliyesini iyileştirir ve delik delme uygulaması sırasında yüksek göbek mukavemeti ve düşük kesme kuvvetleri sağlar.

Bu arada -SM geometrili CoroDrill 860, sahip olduğu yeni kalite ve optimize ve rafine edilmiş uç geometrisi ile işlenmesi zor HRSA malzemelerle çalışırken daha uzun takım ömrü sunar. Sonuç olarak daha yüksek delik kalitesi elde edilir.

-SM geometrili CoroDrill® 860 ile daha uzun takım ömrü ve daha iyi delik kalitesi elde edilmesinin nedeni matkabın tasarımıdır.

CoroDrill 860, farklı sektörlerde pazara sürülmeden önce yapılan testlerde de kendini kanıtlamıştır. Fransa'da makine mühendisliği alanında faaliyet gösteren bir şirket, -GM geometrili CoroDrill 860'ı kullanarak AISI 4140 yapı çeliği üzerine bir çalışma gerçekleştirdi. Matkabın hem içbükey hem de dışbükey girişi ile iyi bir doğruluğa ve toleransa sahip kaliteli bir delik işlemeyi başardı. Sonrasında şirket, Sandvik Coromant ile yeni bir iş ilişkisi kurdu.

Sandvik Coromant'ın diğer bir müşterisi, genel mühendislik alanında faaliyet gösteren İtalyan bir üretici, güçlü çelik alaşımı 34CrNiMo6'yı işlerken -GM geometrili CoroDrill 860'ı kullanarak rakip matkaba kıyasla %45'in üzerinde bir verimlilik artışı elde etti. Ayrıca takım ömründe de %100'lük bir artış sağladı. Başka bir üretici, -SM geometrili CoroDrill® 860 ile inkonel 718'i işlerken etkileyici sonuçlar elde etti. Özellikle, Polonya'nın Katowice şehrinde gerçekleştirilen testlerde, -SM geometrili CoroDrill® 860, CoroDrill R840 kullanımına kıyasla %180 daha uzun takım ömrü sağlamayı başardı.

Hangi sektör olursa olsun (havacılık sanayi, genel mühendislik veya diğer alanlar) yüksek takım performansı elde edebilmek için matkabın kullanım amacına uygun olarak tasarlanması gerekir. Bu süreçte, Sandvik Coromant’ın CoroPlus® Takım Kılavuzu gibi ilave online takımlar daha fazla destek sağlayabilir. Kullanıcılar, online uygulamaya web tarayıcısı üzerinden erişim sağlayıp istenen iş parçası malzemesini, delik çapını ve derinliğini girerek gereksinimlerine en uygun yekpare dönen takımı ve kesme değerlerini bulabilir.

Delik delme uygulamalarında “iki ölç, bir biç” ifadesi henüz başarılamamış olsa da, -GM geometrili CoroDrill 860 ve -SM geometrili CoroDrill 860'ın gösterdiği performans üreticilerin delik açma uygulamaları konusunu tekrar gözden geçirmesine yardımcı olur.