ร้อนแรงด้วยประสิทธิภาพ

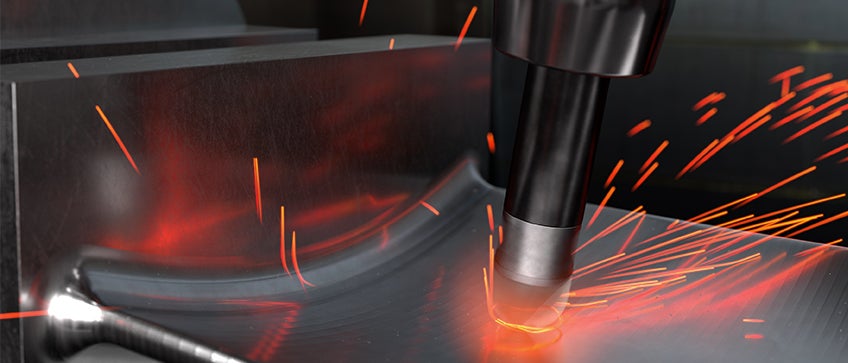

ความท้าทาย: วิธีการที่มีประสิทธิภาพในการผลิตชิ้นส่วนเครื่องยนต์อากาศยานจากวัสดุ HRSA

คำตอบ: พัฒนาระบบการทำงานโดยรวมที่สมดุล โดยครอบคลุมทั้งเครื่องจักร เครื่องมือ รูปทรงคมตัด และวัสดุทำเครื่องมือ รวมถึงวิธีการตัดเฉือน

ซูเปอร์อัลลอยทนความร้อน (Heat-Resistant Super Alloy หรือ HRSA) เป็นวัสดุหลักที่ใช้ในการผลิตชิ้นส่วนคอมเพรสเซอร์และเทอร์ไบน์ในเครื่องยนต์เจ็ท โดยเกรดที่นิยมใช้มากที่สุดในอุตสาหกรรมอากาศยานคือ นิกเกิลอัลลอย เช่น Inconel, Waspaloy และ Udimet

วัสดุ HRSA แต่ละชนิดมีคุณสมบัติแตกต่างกันออกไปขึ้นอยู่กับองค์ประกอบและวิธีการผลิต กระบวนการอบชุบวัสดุเป็นหนึ่งในปัจจัยที่ส่งผลอย่างมากจิต่อคุณสมบัติ โดยชิ้นงานที่ผ่านการอบชุบโดยการตกตะกอน (Precipitation Hardened) หรือที่เรียกกันว่า ชิ้นงาน "บ่มแข็ง" สามารถมีค่าความแข็งได้สูงกว่าชิ้นงานอบอ่อนหรือชิ้นงานที่ไม่ผ่านการอบชุบถึงสองเท่า

ข้อบังคับด้านมลพิษที่เข้มงวดมากขึ้น ส่งผลให้เครื่องยนต์สมัยใหม่ต้องเผาไหม้ที่อุณหภูมิสูงขึ้น ดังนั้นจึงจำเป็นต้องมีการนำวัสดุชนิดใหม่ๆ มาใช้ในการผลิตชิ้นส่วนที่ต้องสัมผัสความร้อนสูงเหล่านี้ นอกจากนี้ การใช้วัสดุ HRSA เพื่อผลิตเครื่องยนต์เจ็ทนั้นกำลังได้รับความนิยมมากขึ้นเรื่อยๆ เมื่อเทียบกับวัสดุชนิดอื่น

อย่างไรก็ตาม ข้อดีของวัสดุ HRSA กลับกลายเป็นความท้าทายในแง่ของการผลิต ไม่ว่าจะเป็นความแข็งแรงที่อุณหภูมิสูง ซึ่งทำให้เกิดแรงตัดสูงขึ้น คุณสมบัติการนำความร้อนต่ำและผิววัสดุที่แข็งตัวได้ง่ายทำให้อุณหภูมิการตัดสูงขึ้น รวมไปถึงการแข็งตัวในระหว่างการตัดเฉือน ซึ่งทำให้เกิดการสึกหรอหรือเป็นรอยบากที่เครื่องมือ

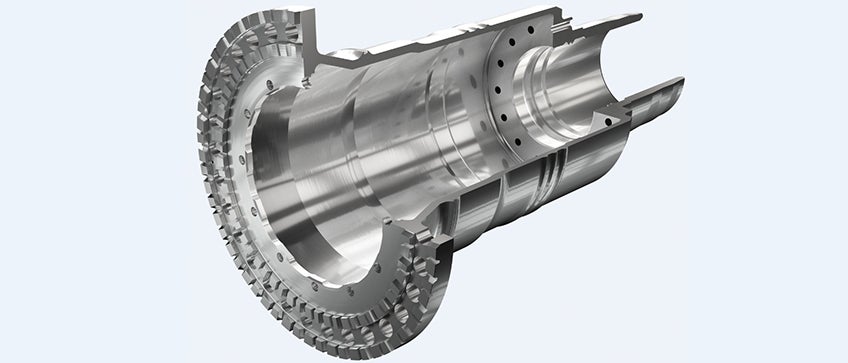

เพลาเทอร์ไบน์ทำจากวัสดุ HRSA

ชิ้นส่วนต่างๆ ของเครื่องยนต์เจ็ท ไม่ว่าจะเป็นจานเทอร์ไบน์ ตัวเรือน บลิสก์ และเพลาเทอร์ไบน์ ล้วนแล้วแต่เป็นชิ้นงานที่ผลิตได้ยาก เนื่องจากมีรูปทรงที่ซับซ้อนและส่วนใหญ่มักจะมีผนังบาง รวมไปถึงการที่ชิ้นส่วนเครื่องยนต์ที่เกี่ยวข้องกับความปลอดภัย จำเป็นจะต้องมีคุณภาพและความแม่นยำทางขนาดตรงตามมาตรฐานที่เข้มงวด

กุญแจสู่ความสำเร็จของการผลิตชิ้นส่วนต่างๆ เหล่านี้อยู่ที่การใช้เครื่องจักรกำลังสูง เครื่องมือที่แข็งแรง เม็ดมีดที่มีประสิทธิภาพสูง และทางเดินเครื่องมือที่เหมาะกับลักษณะงาน วิธีการทำงานที่ใช้จะแตกต่างกันออกไปตามชิ้นส่วนที่ต้องการผลิต โดยจานเทอร์ไบน์ แหวน และเพลามักจะผลิตโดยใช้วิธีการกลึง ในขณะที่ตัวเรือนและบลิสก์มักจะผลิตโดยใช้การกัด

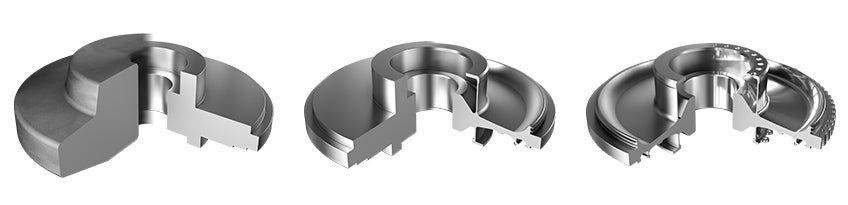

การตัดเฉือนวัสดุ HRSA โดยทั่วไปแล้วจะแบ่งออกเป็นสามขั้นตอน ในการตัดเฉือนขั้นแรก (First Stage Machining หรือ FSM) จะเป็นการตัดเฉือนชิ้นงานหล่อหรือชิ้นงานฟอร์จให้ออกมาเป็นรูปทรงขั้นต้นของชิ้นส่วนที่ต้องการ สำหรับขั้นตอนแรกนี้ ชิ้นงานมักจะยังไม่แข็งมากนัก (โดยทั่วไปจะอยู่ที่ประมาณ 25 HRC) แต่ผิวงานจะมีลักษณะหยาบ ไม่เรียบ หรือเป็นสะเก็ด สิ่งสำคัญที่ต้องคำนึงถึงในขั้นตอนนี้คือ การทำงานจะต้องมีประสิทธิภาพการผลิตสูงและสามารถขจัดเนื้อวัสดุได้อย่างมีประสิทธิภาพ

หลังจากตัดเฉือนขั้นแรกเสร็จแล้ว ชิ้นงานจะถูกนำไปอบชุบเพื่อให้มีความแข็งสูงขึ้น (โดยทั่วไปจะอยู่ที่ประมาณ 36–46 HRC) ก่อนที่จะเข้าสู่การตัดเฉือนขั้นกลาง (Intermediate Stage Machining หรือ ISM) ซึ่งจะเป็นการตัดเฉือนชิ้นงานให้ออกมาเป็นรูปทรงสุดท้ายที่ต้องการ โดยจะมีการเผื่อขนาดเอาไว้สำหรับการเก็บผิวละเอียดในขั้นต่อไป สิ่งสำคัญที่ต้องคำนึงถึงในขั้นตอนนี้ก็คือ ประสิทธิภาพการผลิตเช่นเดียวกันกับการตัดเฉือนขั้นแรก รวมไปถึงความเชื่อถือได้ของกระบวนการตัดเฉือนด้วยเช่นกัน

การตัดเฉือนขั้นแรก ขั้นกลาง และขั้นสุดท้ายเพื่อผลิตจานเทอร์ไบน์จากวัสดุ HRSA

ในการตัดเฉือนขั้นสุดท้าย (Last Stage Machining หรือ LSM) จะเป็นการตัดเฉือนเพื่อให้ได้รูปทรงสุดท้ายและคุณภาพผิวงานตามที่ต้องการ สิ่งสำคัญในขั้นตอนนี้คือคุณภาพผิวงาน พิกัดความเผื่อทางขนาดที่แม่นยำ และการป้องกันไม่ให้เกิดการเสียรูป รวมถึงความเค้นตกค้างมากเกินไป สำหรับชิ้นส่วนหลักของเครื่องยนต์ที่ต้องอยู่ภายใต้แรงเหวี่ยงจากการหมุน คุณสมบัติด้านความล้าของวัสดุเป็นสิ่งที่สำคัญที่สุด ผิวงานของชิ้นส่วนดังกล่าวจะต้องปราศจากจุดบกพร่องใดๆ ที่อาจส่งผลให้เกิดการแตกร้าว การเลือกใช้วิธีการตัดเฉือนที่ผ่านการทดสอบและได้รับการรับรองแล้ว จะช่วยรับประกันถึงคุณภาพของชิ้นส่วนดังกล่าวได้

คุณสมบัติความต้องการโดยทั่วไปของเม็ดมีด ได้แก่ คมตัดมีความเหนียวและมีการยึดเกาะที่ดีระหว่างวัสดุเม็ดมีดกับชั้นเคลือบผิว ถึงแม้เม็ดมีดมุมลบจะให้ความแข็งแรงและความประหยัดสูง แต่อย่างไรก็ตามควรเลือกใช้เม็ดมีดมุมบวกสำหรับงานตัดเฉือนประเภทนี้

งานตัดเฉือนวัสดุ HRSA ควรมีน้ำหล่อเย็นเสมอ ยกเว้นในกรณีของการกัดด้วยเม็ดมีดเซรามิก การใช้เม็ดมีดเซรามิกจำเป็นต้องใช้น้ำหล่อเย็นปริมาณมาก ในขณะที่การใช้เม็ดมีดคาร์ไบด์จะต้องเน้นไปที่การจ่ายน้ำหล่อเย็นอย่างแม่นยำ การใช้น้ำหล่อเย็นแรงดันสูงกับเม็ดมีดคาร์ไบด์ยังมีข้อดีอื่นๆ เพิ่มเติม เช่น ช่วยยืดอายุการใช้งานและช่วยควบคุมเศษได้อย่างมีประสิทธิภาพ

ค่าการตัดที่ใช้จะแตกต่างกันออกไปขึ้นอยู่กับลักษณะการทำงานและวัสดุ การตัดเฉือนขั้นแรกมีเป้าหมายหลักคือประสิทธิภาพการผลิต ดังนั้นจึงควรใช้อัตราป้อนงานและระยะกินลึกสูง การตัดเฉือนขั้นกลางมักจะใช้เม็ดมีดเซรามิกเพื่อให้สามารถใช้ความเร็วตัดได้สูงขึ้น การตัดเฉือนขั้นสุดท้ายจะเน้นที่คุณภาพ ดังนั้นจึงใช้ระยะกินลึกไม่มากนัก นอกจากนี้ การใช้ความเร็วตัดสูงยังอาจทำให้ผิวงานมีคุณภาพลดลง ขั้นตอนการเก็บผิวละเอียดจึงมักจะทำโดยใช้เม็ดมีดคาร์ไบด์

จานเทอร์ไบน์เป็นชิ้นส่วนสำคัญที่ผลิตจากวัสดุขั้นสูง และต้องใช้วิธีการตัดเฉือนที่ให้ความเชื่อถือได้สูงรวมกับเครื่องมือตัดที่เหมาะสม

การเสียรูปถาวรและการเกิดรอยบากเป็นรูปแบบการสึกหรอที่พบได้ทั่วไปกับเม็ดมีดคาร์ไบด์ ในขณะที่การสึกหรอเป็นรอยเฉือนด้านบนมักจะพบได้กับเม็ดมีดเซรามิก การลดโอกาสเกิดการเสียรูปถาวรสามารถทำได้โดยเลือกใช้เม็ดมีดที่มีความต้านทานการสึกหรอสูงและมีคุณสมบัติความแข็งขณะอุณหภูมิสูง การใช้เม็ดมีดมุมบวกที่มีคมตัดคมเป็นอีกหนึ่งปัจจัยสำคัญที่จะช่วยลดความร้อนสะสมและแรงตัด การแก้ปัญหาการสึกหรอเป็นรอยบากที่คมตัดหลักสามารถทำได้โดยการใช้มุมเข้างานแคบ เช่น โดยการใช้เม็ดมีดทรงกลมหรือสี่เหลี่ยมจัตุรัส หรือโดยการใช้ระยะกินลึกน้อยกว่ารัศมีปลายคมตัด

เม็ดมีดที่ผ่านการเคลือบผิวแบบ PVD จะทนต่อการสึกหรอเป็นรอยบากที่คมตัดหลักได้ดีกว่า ในขณะที่เม็ดมีดเคลือบผิวแบบ CVD จะทนต่อการสึกหรอเป็นรอยบากที่คมตัดตามได้ดีกว่า ในระหว่างขั้นตอนการเก็บผิวละเอียด การสึกหรอเป็นรอยบากที่คมตัดตามอาจส่งผลเสียต่อคุณภาพผิวงานได้

สรุป

การตัดเฉือนชิ้นส่วนเครื่องยนต์จากวัสดุ HRSA อย่างมีประสิทธิภาพนั้นจำเป็นจะต้องมีระบบการทำงานโดยรวมที่สมดุล โดยเฉพาะอย่างยิ่งจำเป็นจะต้องคำนึงถึงปัจจัยต่างๆ เช่น สภาพชิ้นงาน วัสดุทำเครื่องมือและค่าการตัดที่เหมาะสม การใช้น้ำหล่อเย็น และวิธีการตัดเฉือนที่เหมาะสม

เครื่องมือสำหรับการตัดเฉือนขั้นกลางและขั้นสุดท้ายในวัสดุ HRSA ได้แก่ เครื่องมือมุมบวกที่มีความคมสูงสำหรับงานเก็บผิวละเอียดและงานตัดเฉือนปานกลาง และเครื่องมือที่มีรูปทรงเหมาะสำหรับงานที่ต้องการความเหนียวมากเป็นพิเศษ