วิธีที่เชื่อถือได้ในการแก้ปัญหาจุดบกพร่องขนาดเล็กบนชิ้นงาน

ผลการทดสอบดอกสว่านคาร์ไบด์รุ่นใหม่แสดงให้เห็นถึงคุณภาพที่ดียิ่งขึ้น

"วัดสองครั้ง แล้วตัดครั้งเดียว" เป็นประโยคที่มักจะได้ยินบ่อยๆ ในวงการผลิต แต่ถ้าเป็นการทำงานกับวัสดุตัดเฉือนยาก ประโยคนี้อาจจะพูดง่ายกว่าทำ นี่คือเหตุผลที่ทำให้บริษัทผู้ผลิตชั้นนำรายหนึ่งในอุตสาหกรรมอากาศยาน ซึ่งกำลังมองหาวิธีที่จะตัดขั้นตอนการเก็บผิวรอบที่สองออกจากกระบวนการผลิต พร้อมทั้งยกระดับคุณภาพของการเจาะรูในชิ้นส่วนอากาศยาน เลือกที่จะขอคำปรึกษาจากบริษัทชั้นนำระดับโลกด้านงานตัดเฉือนโลหะ ในบทความนี้ James Thorpe ผู้จัดการผลิตภัณฑ์ส่วนกลางของ Sandvik Coromant จะมาอธิบายให้เราทราบถึงความสำคัญของการออกแบบดอกสว่านที่มีต่อการผลิตให้ได้คุณภาพสูงขึ้น

การเจาะคว้านรูถือเป็นขั้นตอนการตัดเฉือนที่พบได้บ่อยที่สุด แต่ก็เป็นขั้นตอนที่มักจะถูกมองข้ามอยู่เสมอ โรงงานหลายแห่งไม่ค่อยสนใจที่จะเปลี่ยนหรือปรับปรุงขั้นตอนการเจาะคว้านรู รวมทั้งยังคงเลือกที่จะใช้เครื่องมือและวิธีการเจาะแบบเดิมมาตลอดหลายปี แต่ทั้งหมดกำลังจะเปลี่ยนไปเนื่องจากการมาถึงของโควิด-19 ซึ่งก่อให้เกิดผลกระทบที่ไม่คาดคิดมากมาย บริษัทผู้ผลิตจำนวนมากต้องเผชิญกับความเปลี่ยนแปลงของตลาดผู้บริโภคที่คาดเดาไม่ได้และส่งผลกระทบอย่างยาวนาน ซึ่งทำให้ผู้ผลิตเหล่านั้นจำเป็นจะต้องมองหารูปแบบใหม่ของการผลิต

ตัวอย่างเช่น ผู้ผลิตหลายรายเลือกที่จะหาฐานผู้จำหน่ายใหม่ๆ รวมไปถึงผลิตภัณฑ์ใหม่ ดังนั้นโรงงานที่อาจจะเคยเชี่ยวชาญเฉพาะการผลิตด้านใดด้านหนึ่งในอดีต จึงอาจจะต้องเริ่มทดลองทำการผลิตด้วยวัสดุที่หลากหลายมากขึ้นและท้าทายมากขึ้น รวมทั้งในขณะเดียวกัน ก็ต้องหาวิธีการใหม่ๆ ที่จะช่วยเพิ่มกำไรและลดระยะเวลาการผลิต โดยที่ยังคงคุณภาพของผลิตภัณฑ์เอาไว้ให้ได้เหมือนเดิม

หรือพูดอีกอย่างหนึ่งก็คือ ถึงเวลาแล้วที่ผู้ผลิตจะต้องเปลี่ยนมาใช้เทคนิคใหม่ในการเจาะคว้านรู

ชั้นสีขาว

คุณภาพของผิวรูเป็นสิ่งที่ต้องให้ความสำคัญอย่างมากสำหรับผู้ผลิตในอุตสาหกรรมอากาศยานหรือแม้แต่บริษัทวิศวกรรมทั่วไปที่ต้องการก้าวเข้าสู่อุตสาหกรรมอากาศยาน รูที่มีคุณภาพเป็นปัจจัยสำคัญในการป้องกันความเสียหายของชิ้นงาน ซึ่งคุณภาพของรูนั้นจะขึ้นอยู่กับวิธีการที่ใช้ในการตัดเฉือนหรือเก็บผิวของรูเป็นสำคัญ

เครื่องมือที่ใช้ รวมถึงรูปทรงคมตัดของดอกสว่าน มีการพัฒนาอย่างต่อเนื่อง เพื่อตอบโจทย์ความต้องการด้านมาตรฐานการผลิตและคุณภาพของชิ้นงาน การใช้น้ำหล่อเย็นเป็นอีกวิธีหนึ่งที่จะช่วยลดความร้อนสะสมที่ตัวเครื่องมือได้ ผลการทดสอบแสดงให้เห็นว่า แต่ละปัจจัยเหล่านี้สามารถที่จะช่วยควบคุมการเกิดสิ่งที่เรียกว่า "ชั้นสีขาว" บนวัสดุชิ้นงานได้

คำว่า "ชั้นสีขาว" ถูกคิดค้นขึ้นโดยบริษัทผู้ผลิตชั้นนำระดับโลกรายหนึ่งในอุตสาหกรรมอากาศยาน ซึ่งเป็นลูกค้าของ Sandvik Coromant ด้วยเช่นกัน คำนี้หมายถึงโครงสร้างเนื้อละเอียดบางๆ ที่สังเกตเห็นได้บนชิ้นงานหลังจากการเจาะ โดยมีสาเหตุมาจากความร้อนของดอกสว่าน ชั้นสีขาวนั้นนอกจากจะทำให้เกิดการเปลี่ยนแปลงทางคุณสมบัติของผิวงานแล้ว ยังเป็นข้อบกพร่องที่ทำให้ชิ้นงานไม่ผ่านการตรวจสอบคุณภาพของลูกค้าอีกด้วย

ดังนั้น ผู้ผลิตจึงต้องทำขั้นตอนเก็บผิวรูอย่างละเอียดอีกครั้งหลังจากเจาะรูบนชิ้นส่วนอากาศยาน เช่น จาน คอมเพรสเซอร์ ดรัม และเพลาของเทอร์ไบน์ ซึ่งเป็นเหตุผลที่ทำให้ผู้ผลิตรายนี้เลือกที่จะทำการทดสอบร่วมกับ Sandvik Coromant เพื่อค้นหาสาเหตุ รวมทั้งหาวิธีป้องกันไม่ให้เกิดชั้นสีขาวนี้ขึ้น

การทดสอบนี้ไม่ได้มีขึ้นเพื่อให้ชิ้นงานผ่านการตรวจสอบคุณภาพเท่านั้น แต่เป็นเพราะผู้บริหารระดับสูงของลูกค้าต้องการที่จะลดระยะเวลาการผลิตโดยรวมและเพิ่มกำไรให้มากขึ้น พร้อมทั้งตัดขั้นตอนการเก็บผิวรอบที่สองออกจากกระบวนการผลิต

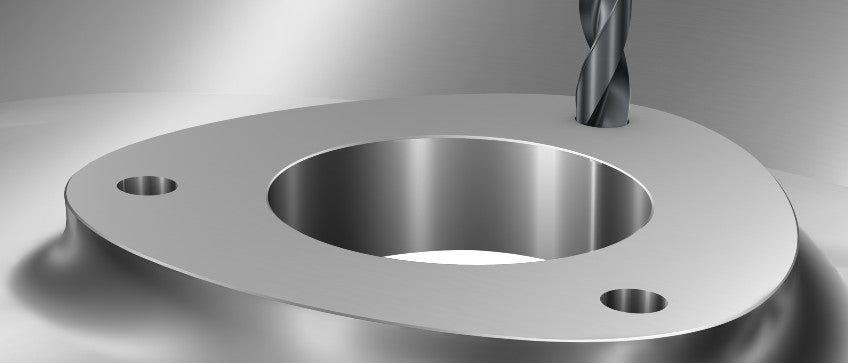

คุณภาพของผิวงานเป็นสิ่งที่ต้องให้ความสำคัญอย่างมากสำหรับผู้ผลิตในอุตสาหกรรมอากาศยานหรือแม้แต่บริษัทวิศวกรรมทั่วไปที่ต้องการก้าวเข้าสู่อุตสาหกรรมอากาศยาน ภาพแสดงการเจาะส่วนลึกของตัวเรือน HRSA ด้วย CoroDrill 860 รูปทรง -SM

ตัดขั้นตอนที่สอง

กระบวนการขั้นที่สองจะทำหลังจากที่เจาะรูด้วยดอกสว่านคาร์ไบด์เสร็จแล้ว โดยจะประกอบด้วยการรีม การกัดแต่ง หรือการกัดด้วยดอกเอ็นมิลเพื่อเก็บผิวของชิ้นงาน กระบวนการขั้นที่สองนี้ไม่ได้ทำเพื่อความแม่นยำทางขนาด แต่มีจุดประสงค์หลักคือเพื่อยกระดับคุณภาพผิวงานให้ได้ตามมาตรฐาน เช่น แก้ปัญหาชั้นสีขาว ยกเว้นในกรณีของรูที่ต้องการพิกัดความเผื่อต่ำ

ในแง่ของต้นทุนรวม กระบวนการขั้นที่สองนั้นก่อให้เกิดต้นทุนสูงกว่าการใช้ค่าการตัดต่ำด้วยซ้ำ ซึ่งเป็นอีกวิธีหนึ่งที่จะช่วยให้ได้คุณภาพผิวงานตามที่กำหนด ดังนั้น ลูกค้าของ Sandvik Coromant หลายรายจึงต้องการหาวิธีที่จะสามารถตัดกระบวนการทำงานขั้นที่สองนี้ออกไปโดยสิ้นเชิง และผู้ผลิตเครื่องมือที่มีผลิตภัณฑ์ที่สามารถเจาะรูได้ขนาดแม่นยำตามที่ต้องการ โดยไม่ต้องทำกระบวนการขั้นที่สอง จึงมีโอกาสสูงมากที่จะเข้ามามีบทบาทในการลดต้นทุนต่อชิ้นงานให้กับลูกค้ารายนั้น

ขั้นตอนการหาสาเหตุและวิธีการป้องกันการเกิดชั้นสีขาวประกอบด้วยการทดสอบเจาะสลับในวัสดุ Inconel 718 ซึ่งเป็นอัลลอยนิกเกิลโครเมียมความแข็งแรงสูงที่นิยมนำมาใช้ผลิตชิ้นส่วนอากาศยาน โดยถือเป็นครั้งแรกที่ลูกค้าเป็นผู้ทำการทดสอบหาสาเหตุด้วยตนเอง

การทดสอบนี้เป็นการประเมินผลการเจาะด้วยดอกสว่านคาร์ไบด์สองรุ่นจาก Sandvik Coromant ได้แก่ CoroDrill® R840 และ CoroDrill® R846 การทดสอบแต่ละครั้งจะใช้ค่าการตัดไม่เหมือนกันสองชุด คือ ความเร็วตัด 58 มม./นาที และ 98 มม./นาทีตามลำดับ และความเร็วสปินเดล 829 รอบ/นาที และ 757 รอบ/นาทีตามลำดับ โดยมีการวัดค่าแรงตัดและแรงบดตลอดขั้นตอนการทดสอบ รวมถึงความหนาของชั้นสีขาวด้วย

ผลการทดสอบแสดงให้เห็นว่า CoroDrill® 860 รูปทรง -GM มีประสิทธิภาพสูงกว่า CoroDrill R840 และ CoroDrill® 860 รูปทรง -SM มีประสิทธิภาพสูงกว่า CoroDrill R846 โดยเครื่องมือรุ่นใหม่ทั้งสองรุ่นได้รับการออกแบบมาใหม่อายุการใช้งานนานกว่า โดยที่ยังคงคุณภาพของรูเอาไว้ได้ในระดับเดิม

ผลการทดสอบยังแสดงให้เห็นถึงข้อมูลสำคัญเกี่ยวกับสาเหตุของการเกิดชั้นสีขาว แต่ที่น่าสนใจที่สุดคือ CoroDrill R846 ทำให้เกิดชั้นสีขาวน้อยกว่าเนื่องจากมีคมตัดทรงโค้งแนวรัศมี ในทางกลับกัน คมตัดทรงตรงและมีลบมุมของ CoroDrill R840 น่าจะทำให้เกิดแรงตัดและแรงบดสูงขึ้น และทำให้ชั้นสีขาวหนากว่า ดังนั้น การออกแบบดอกสว่านจึงเป็นปัจจัยที่กำหนดว่า จะทำให้รูมีคุณภาพสูงกว่าและชั้นสีขาวบางกว่าโดยที่ไม่ต้องลดค่าการตัดได้หรือไม่

การทดสอบร่วมกันระหว่างผู้ผลิตระดับโลกในอุตสาหกรรมอากาศยานและ Sandvik Coromant นอกจากจะแสดงให้เห็นถึงสาเหตุของการเกิดชั้นสีขาวแล้ว ยังช่วยให้บริษัทสามารถตัดกระบวนการขั้นที่สองบางส่วน เช่น การรีมและการกัดแต่งได้เช่นกัน ซึ่งช่วยประหยัดทั้งเวลาและต้นทุน ยิ่งไปกว่านั้น ผลการทดสอบยังแสดงให้เห็นอย่างชัดเจนถึงประสิทธิภาพจากการออกแบบของดอกสว่านคาร์ไบด์ในตระกูล CoroDrill 860 จาก Sandvik Coromant

ออกแบบเพื่อประสิทธิภาพที่ดีกว่า

ดอกสว่านตระกูลนี้ประกอบด้วย CoroDrill 860 รูปทรง -GM ที่ใช้กับการทดสอบข้างต้น ซึ่งออกแบบมาให้ใช้งานได้อเนกประสงค์สำหรับการเจาะวัสดุในกลุ่ม ISO P, M, K และ H ในอุตสาหกรรมทุกประเภท ในขณะที่ CoroDrill 860 รูปทรง -SM เหมาะสำหรับการเจาะวัสดุกลุ่ม ISO S เช่น ซูเปอร์อัลลอยทนความร้อน (HRSA) ไทเทเนียม และ Inconel ทำให้เป็นดอกสว่านที่ได้รับความนิยมเป็นพิเศษในอุตสาหกรรมอากาศยาน

ดอกสว่าน CoroDrill 860 รูปทรง -GM และ CoroDrill 860 รูปทรง -SM เป็นบทพิสูจน์จากทีมวิศวกรของ Sandvik Coromant ว่าการออกแบบดอกสว่านนั้นมีผลต่ออายุการใช้งานและคุณภาพของรู ดอกสว่าน CoroDrill 860 รูปทรง -GM มีร่องคายเศษที่ผ่านการขัดผิว ซึ่งเป็นนวัตกรรมใหม่ ช่วยให้สามารถคายเศษได้ดีขึ้น รวมทั้งมีความแข็งแรงสูงและลดแรงตัดในระหว่างการเจาะ

ดอกสว่าน CoroDrill 860 รูปทรง -SM เป็นเกรดใหม่ที่มาพร้อมกับยอดสว่านที่ออกแบบมาเป็นอย่างดี โดยช่วยยืดอายุการใช้งานเมื่อต้องทำงานกับวัสดุตัดเฉือนยากอย่าง HRSA ทำให้ได้รูที่มีคุณภาพสูงขึ้น

การออกแบบของดอกสว่าน CoroDrill 860 รูปทรง -SM ช่วยให้ดอกสว่านรุ่นนี้มีอายุการใช้งานนานกว่าและให้รูที่มีคุณภาพสูงกว่า

CoroDrill 860 ถูกนำไปทดสอบการใช้งานในอุตสาหกรรมต่างๆ ก่อนวางจำหน่าย เช่น บริษัทวิศวกรรมเครื่องกลจากฝรั่งเศสได้ทดลองใช้ CoroDrill 860 รูปทรง -GM กับการเจาะเหล็กกล้าโครงสร้าง AISI 4140 โดยมีการเจาะเข้าบนทั้งพื้นผิวเว้าและนูน ผลการทดสอบแสดงให้เห็นว่ารูที่ได้มีคุณภาพสูง พร้อมทั้งยังให้ความตรงสูงและพิกัดความเผื่อต่ำ ทำให้บริษัทวิศวกรรมแห่งนี้ตัดสินใจเป็นลูกค้ารายใหม่ของ Sandvik Coromant

บริษัทผู้ผลิตด้านวิศวกรรมทั่วไปจากอิตาลี ซึ่งเป็นลูกค้าอีกรายหนึ่งของ Sandvik Coromant ทดลองใช้ CoroDrill 860 รูปทรง -GM ในการเจาะเหล็กกล้าอัลลอยความแข็งแรงสูง 34CrNiMo6 ทำให้บริษัทสามารถเพิ่มประสิทธิภาพการผลิตได้มากกว่า 45% ทั้งยังสามารถยืดอายุการใช้งานของเครื่องมือได้ถึง 100% เมื่อเทียบกับการใช้ดอกสว่านแบรนด์อื่น ดอกสว่าน CoroDrill 860 รูปทรง -SM เองก็ให้ผลลัพธ์ที่ยอดเยี่ยมสำหรับการเจาะ Inconel 718 โดยการทดสอบในเมืองคาโตวิตเซ ประเทศโปแลนด์ แสดงให้เห็นว่า CoroDrill 860 รูปทรง -SM ให้อายุการใช้งานนานขึ้นถึง 180% เมื่อเทียบกับ CoroDrill R840

ไม่ว่าจะเป็นอุตสาหกรรมอากาศยาน วิศวกรรมทั่วไป หรืออุตสาหกรรมใดก็ตาม ดอกสว่านจะสามารถให้ประสิทธิภาพได้สูงสุดถ้าหากมีการออกแบบมาอย่างเหมาะสมกับการใช้งาน นอกจากเครื่องมือแล้ว Sandvik Coromant ยังมีบริการออนไลน์อย่าง CoroPlus® Tool Guide คอยทำหน้าที่เป็นตัวช่วยลูกค้า โดยสามารถเข้าถึงได้ผ่านทางเว็บบราวเซอร์ จากนั้นกรอกข้อมูลของวัสดุชิ้นงานที่ต้องการ เส้นผ่านศูนย์กลางและความลึกของรู เพื่อหาเครื่องมือและค่าการตัดที่เหมาะกับงานมากที่สุด

ถึงแม้ว่าประโยค "วัดสองครั้ง แล้วตัดครั้งเดียว" อาจจะยังไม่เกิดขึ้นจริงกับงานเจาะ แต่ประสิทธิภาพของ CoroDrill 860 รูปทรง -GM และ CoroDrill 860 รูปทรง -SM คือสิ่งที่ช่วยให้ผู้ผลิตสามารถเปลี่ยนมาใช้เทคนิคใหม่ในการเจาะรู