อนาคตสีเขียวสำหรับอุตสาหกรรมอากาศยาน

บริษัทผู้รับจ้างผลิตจำเป็นที่จะต้องหาแนวทางแบบองค์รวมสำหรับอากาศยานของวันพรุ่งนี้

อุตสาหกรรมอากาศยานเป็นหนึ่งในอุตสาหกรรมที่ก่อให้เกิดมลพิษทาง CO2 มากที่สุด ดังนั้นจึงมีแรงกดดันอย่างเร่งด่วนเพื่อให้อุตสาหกรรมนั้นออกแบบอากาศยานที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น น้ำหนักเบาลง และสามารถบินได้ระยะทางไกลขึ้น อย่างไรก็ตาม การไปให้ถึงเป้าหมายนี้ได้นั้น หลักเลี่ยงไม่ได้ที่จะต้องทำงานกับวัสดุตัดเฉือนยาก เช่น อะลูมิเนียมและซูเปอร์อัลลอยทนความร้อน (HRSA) บทความนี้ Sébastien Jaeger ผู้จัดการฝ่ายผลิตภัณฑ์และบริการสำหรับอุตสาหกรรมอากาศยานของ Sandvik Coromant จะมาอธิบายถึงประโยชน์จากการที่บริษัทผู้รับจ้างผลิตในอุตสาหกรรมอากาศยานนำระบบเครื่องมือที่ทันสมัยมาใช้ เพื่อให้สามารถทำงานกับวัสดุตัดเฉือนยากเหล่านี้ได้อย่างยั่งยืน

จากรายงานของ World Economic Forum (WEF) "การตั้งเป้าหมายเพื่อลดการปล่อย CO2 สู่ศูนย์ (Net Zero) ให้ได้ภายในปี 2050 นอกจากจะช่วยสร้างอนาคตทางสิ่งแวดล้อมที่ยั่งยืนแล้ว ยังจะช่วยให้อุตสาหกรรมการบินมีความยืดหยุ่นทางการเงินและความสามารถในการแข่งขันในภาพรวมได้ด้วยเช่นกัน" อย่างไรก็ตาม ถึงแม้ยานพาหนะไฟฟ้าจะได้รับการยอมรับมากขึ้นในวงการยานยนต์ ซึ่งเห็นได้จากการที่รถยนต์ไฟฟ้ามียอดขายแซงหน้ารถยนต์ดีเซลเป็นครั้งแรกในสหราชอาณาจักรเมื่อเดือนสิงหาคม ปี 2021 แต่การยอมรับนี้ยังไม่เกิดขึ้นกับอุตสาหกรรมอากาศยาน

มีการคาดการณ์ว่า อากาศยานไฟฟ้าจะยังคงไม่ถูกนำมาใช้งานอย่างแพร่หลายก่อนปี 2035 เว็บไซต์ Lonely Planet รายงานว่า ถึงแม้สายการบิน easyJet จะตั้งเป้าหมายในการนำเครื่องบินไฟฟ้ามาใช้กับเส้นทางการบินระยะทางไม่เกิน 500 กม. (311 ไมล์) ภายในปี 2030 รวมถึงประเทศนอร์เวย์ที่ตั้งเป้าหมายจะนำเครื่องบินไฟฟ้ามาใช้บินในเส้นทางระยะสั้นทั้งหมดภายในปี 2040 "แต่เราคงยังไม่มีโอกาสได้บินระยะไกลด้วยเครื่องบินจัมโบ้ไฟฟ้าภายในช่วงเวลาอันใกล้นี้ ง่ายๆ คือเพราะแบตเตอรี่มันหนักเกินไป"

อากาศยานไฟฟ้าน่าจะถูกนำมาใช้งานอย่างแพร่หลายภายในปี 2035

ดังนั้นนอกจากจะต้องมีการพัฒนาเทคโนโลยีแบตเตอรี่ที่มีน้ำหนักเบาลงแล้ว บริษัทผู้รับจ้างผลิต (Original Equipment Manufacturer หรือ OEM) ยังเป็นอีกส่วนหนึ่งเช่นกันที่จะต้องเข้ามามีบทบาทในการผลิตชิ้นส่วนอากาศยานที่มีน้ำหนักเบาลงเพื่อแก้ปัญหานี้ และสิ่งที่จะเกิดขึ้นอย่างแน่นอนคือ จะมีการนำอะลูมิเนียม โดยเฉพาะอะลูมิเนียมชนิดใหม่ที่มีความแข็งแรง ความต้านทานการล้า และคุณสมบัติต่างๆ สูงขึ้นมาใช้เพื่อผลิตชิ้นส่วนที่มีน้ำหนักเบาลง

เราน่าจะได้เห็นการใช้ซูเปอร์อัลลอยทนความร้อน (HRSA) ชนิดใหม่ๆ เพิ่มขึ้น ซึ่งที่จริงแล้วในปัจจุบันเองนั้นมีการใช้วัสดุ HRSA เพื่อผลิตชิ้นส่วนอากาศยานที่ต้องมีประสิทธิภาพสูงอยู่แล้ว เนื่องจากเป็นวัสดุที่คงความแข็งเอาไว้ได้อย่างดีแม้จะต้องเผชิญความร้อนสูง คุณสมบัติของวัสดุเหล่านี้เป็นสิ่งจำเป็นอย่างมาก เนื่องจากหนึ่งในวิธีที่จะสามารถลดผลกระทบต่อสิ่งแวดล้อมของธุรกิจการบินคือ การใช้เครื่องยนต์ที่มีการเผาไหม้ที่อุณหภูมิสูงขึ้น

นอกจากนี้ ชิ้นงานที่ผลิตขึ้นมานั้นจำเป็นจะต้องมีพิกัดความเผื่อต่ำมากและมีการออกแบบที่หลากหลาย ถ้าเปรียบเทียบกับอากาศยานที่ใช้เครื่องยนต์สันดาปภายในในปัจจุบัน การออกแบบอากาศยานไฟฟ้าในอนาคต ไม่ว่าจะเป็นในส่วนของโครงสร้างหรือเครื่องยนต์ จะมีความแตกต่างกันมากขึ้นตามแต่ละผู้ผลิตเช่นเดียวกับที่เราเห็นในการผลิตรถยนต์ไฟฟ้า ทั้งนี้ ในส่วนของโครงสร้าง OEM บางรายได้มีการทดลองออกแบบเครื่องบินทรงสามเหลี่ยม (Delta) บ้างแล้ว โดยเป็นการรวมส่วนลำตัวและปีกแบบคานค้ำเข้าด้วยกัน ในขณะที่ OEM บางรายยังคงยึดตามแนวทางการออกแบบเดิมโดย 'ลำตัวเป็นทรงกระบอกและมีการติดปีกและเครื่องยนต์เข้ากับลำตัว'

ในส่วนของสถาปัตยกรรมเครื่องยนต์เองก็จะมีความหลากหลายด้วยเช่นกัน โดยอาจเป็นได้ทั้งเครื่องยนต์ไฟฟ้า เครื่องยนต์แบบใช้แบตเตอรี่ เครื่องยนต์แม่เหล็กไฟฟ้า หรือเครื่องยนต์แบบไฮบริด ซึ่งเป็นการใช้เครื่องยนต์สันดาปภายในรวมกับมอเตอร์ไฟฟ้า ดังนั้น OEM จึงจำเป็นจะต้องสามารถผลิตชิ้นส่วนต่างๆ ได้หลากหลายมากยิ่งขึ้นและมีพิกัดความเผื่อต่ำ รวมทั้งยังต้องหาวิธีการใหม่ๆ ในการลดเสียงรบกวน น้ำหนัก และมลพิษ รวมไปถึงปัจจัยอื่นๆ ทั้งหมดที่ส่งผลต่อสมรรถนะของระบบขับเคลื่อนด้วยไฟฟ้า อย่างไรก็ตาม อะลูมิเนียมและ HRSA นั้นเป็นวัสดุที่ตัดเฉือนได้ยาก ทำให้การก้าวสู่เป้าหมายในการลดผลกระทบต่อสิ่งแวดล้อมและต้นทุนกลายเป็นความท้าทายสำคัญ

ก้าวไปข้างหน้าอย่างรวดเร็ว

ทางหนึ่งที่จะช่วยให้อากาศยานมีน้ำหนักเบาลงและประหยัดเชื้อเพลิงได้มากขึ้นคือ การใช้วิธีการผลิตแบบเพิ่มเนื้อ (Additive Manufacturing หรือ AM) ซึ่งจะช่วยให้สามารถผลิตชิ้นส่วนและผลิตภัณฑ์ที่มีรูปทรงซับซ้อนได้โดยที่พิกัดความเผื่อต่ำมาก จึงสามารถตัดเฉือนชิ้นส่วนที่ทำจากวัสดุตัดเฉือนยากอย่างโครเมียมได้ง่ายขึ้น ผลการศึกษาโดยบริษัทซอฟต์แวร์ Dassault Systemes พบว่า "ในส่วนของอุตสาหกรรมอากาศยาน น้ำหนักที่ลดได้จากการผลิตแบบ AM ช่วยประหยัดพลังงานได้สูงสุดถึง 25%" ในขณะที่ "น้ำหนักของเครื่องบินแต่ละกิโลกรัม (2.2 ปอนด์) ที่ลดได้นั้นสามารถประหยัดค่าเชื้อเพลิงได้ถึง 3,000 ดอลลาร์สหรัฐฯ ต่อปี"

แต่การผลิตแบบ AM เป็นวิธีการที่เป็นมิตรต่อสิ่งแวดล้อมจริงหรือเปล่า ผลการศึกษาโดยคณะวิศวกรรมการผลิตของมหาวิทยาลัยเทคนิคคลูจนาโปกาในโรมาเนีย ระบุว่า การผลิตแบบ AM เป็น "ทางเลือกที่เหมาะมากสำหรับใช้แทนวิธีการผลิตแบบเดิม เช่น การฉีดขึ้นรูป การหล่อฉีด หรือการตัดเฉือน" รวมทั้งยังระบุเพิ่มเติมด้วยว่า "การผลิตแบบเพิ่มเนื้อมีศักยภาพในการลดต้นทุนและประหยัดพลังงานสูงกว่ากระบวนการผลิตทั่วไป"

การผลิตแบบ AM ยังส่งผลต่อรูปแบบและความหลากหลายของกระบวนการผลิตผลิตภัณฑ์ด้วยเช่นกัน โดยมีข้อดี ได้แก่ ช่วยลดมลพิษทางคาร์บอน ลดการใช้วัตถุดิบ และลดความจำเป็นในการขนส่งเนื่องจากสามารถผลิตชิ้นงานได้เองแทนที่จะต้องนำเข้า

บริษัทผู้ผลิตยังสามารถผลิตชิ้นส่วนอากาศยานที่ซับซ้อนมากขึ้น มีขนาดเล็กลง และไฮเทคมากขึ้นได้เนื่องจากสามารถสร้างชิ้นส่วนต้นแบบได้อย่างรวดเร็ว โดยการสร้างต้นแบบอย่างรวดเร็วนั้นอาจหมายถึงเทคนิคการผลิตได้หลายอย่าง แต่ทุกเทคนิคมีเป้าหมายเดียวกัน นั่นคือ การผลิตชิ้นงานต้นแบบ 3 มิติที่จับต้องได้จริงขึ้นมา โดยใช้ไฟล์ที่ออกแบบด้วยระบบคอมพิวเตอร์ (CAD) ชิ้นงานต้นแบบเหล่านี้ช่วยให้สามารถทดลองผลิตจำนวนน้อยโดยใช้วัสดุชนิดใหม่ได้ก่อนที่จะเริ่มการผลิตชิ้นงานจริงเต็มกำลังผลิต เพื่อให้แน่ใจว่าชิ้นงานดังกล่าวจะมีคุณภาพและความเที่ยงตรงสูงสุด

เราได้พูดถึงกันไปแล้วเกี่ยวกับการที่ OEM ในอุตสาหกรรมอากาศยานสามารถนำวิธีการใหม่ๆ มาใช้เพื่อผลิตชิ้นส่วนที่ซับซ้อนมากยิ่งขึ้น ทีนี้เราจะมาลองดูกันเกี่ยวกับการเลือกใช้เครื่องมือที่ถูกต้องเหมาะสมสำหรับงานกันบ้าง โดยเฉพาะสำหรับงานตัดเฉือนอะลูมิเนียมและ HRSA

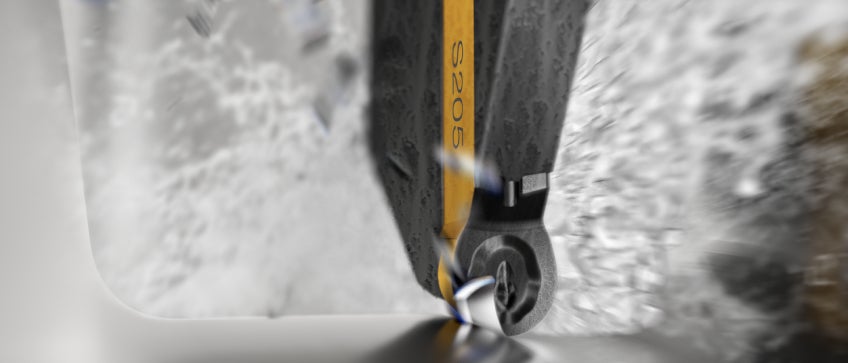

การตัดเฉือนวัสดุทั้งสองชนิดนี้จำเป็นต้องใช้เครื่องมือที่มีความต้านทานการสึกหรอสูงขึ้นและอายุการใช้งานยาวนานขึ้น ซึ่งเป็นเหตุผลที่ Sandvik Coromant พัฒนาเม็ดมีดเหล็กกล้าเกรด S205 ขึ้นมาสำหรับใช้กับการกลึง องค์ประกอบทางโลหะของเกรด S205 ประกอบด้วยชั้นเคลือบผิว Inveio® ซึ่งเป็นกลุ่มผลึกความหนาแน่นสูงที่หันไปในทิศทางเดียวกัน ทำหน้าที่เป็นชั้นป้องกันความแข็งแรงสูงรอบเม็ดมีด ทำให้เครื่องมือแข็งแรงขึ้น พร้อมทั้งมีคุณสมบัติทางกลที่ดีขึ้น เม็ดมีดเกรดนี้ผ่านการพิสูจน์แล้วถึงประสิทธิภาพในการผลิตชิ้นส่วนอากาศยานต่างๆ รวมถึง จาน วงแหวน และเพลาเทอร์ไบน์ โดยลูกค้าของ Sandvik Coromant พบว่า เกรด S205 ช่วยให้ใช้ความเร็วตัดได้สูงขึ้น 30 ถึง 50% เมื่อเปรียบเทียบกับเกรดเม็ดมีดกลึง HRSA อื่นๆ

แนวทางแบบองค์รวม

เราได้พูดถึงเกี่ยวกับกระบวนการผลิตและเครื่องมือกันไปแล้ว แต่เราจะนำสองสิ่งนี้มาผสมผสานเข้าด้วยกันได้อย่างไร เพราะถ้าหากแต่ละระบบไม่ได้ถูกออกแบบมาให้ใช้งานรวมกัน การพยายามรวมระบบต่างๆ เข้าด้วยกันก็อาจกลายเป็นงานที่สิ้นเปลืองเวลามาก

ในส่วนนี้ Sandvik Coromant มีบริการสนับสนุนลูกค้าในอุตสาหกรรมอากาศยานที่เราเรียกว่า ระบบครบวงจรสำหรับการผลิตชิ้นงาน ซึ่งประกอบไปด้วยขั้นตอนต่างๆ เช่น การตรวจสอบความต้องการของเครื่องจักรและการศึกษาเพื่อคำนวณต้นทุนต่อชิ้นงาน รวมถึงการวิเคราะห์วิธีการผลิตก่อนที่จะตัดสินใจขั้นสุดท้ายในส่วนที่เกี่ยวข้องกับทั้งระบบ Methods-Time Measurement (MTM) และกระบวนการของผู้ใช้ ระบบครบวงจรสำหรับการผลิตชิ้นงานยังรวมถึงการโปรแกรมการผลิตด้วยระบบคอมพิวเตอร์ (CAM) และการจัดการโครงการทั้งในประเทศและข้ามประเทศ

กรณีตัวอย่างจากลูกค้ารายหนึ่งของ Sandvik Coromant ซึ่งประสบปัญหาเกี่ยวกับการหักเศษในการผลิต โดยระบบครบวงจรสำหรับการผลิตชิ้นงานช่วยให้เราสามารถระบุสาเหตุและหาวิธีแก้ไขปัญหาดังกล่าวได้ ในกรณีของลูกค้ารายนี้ ทีมผู้เชี่ยวชาญจาก Sandvik Coromant ได้พัฒนาวิธีการทำงานรูปแบบใหม่โดยใช้กราฟการเคลื่อนที่แบบไดนามิก ซึ่งช่วยให้เราสามารถควบคุมการหักเศษได้ตลอดเวลา เราเรียกวิธีการทำงานแบบใหม่นี้ว่า "Scoop Turning" ซึ่งได้ทำการจดสิทธิบัตรแล้วในปัจจุบัน วิธีการทำงานนี้ช่วยให้ลูกค้าลดระยะเวลาในการผลิตลงได้ถึง 80% พร้อมทั้งเพิ่มประสิทธิภาพของการควบคุมเศษและยืดอายุการใช้งานของเครื่องมือได้สองเท่า

ยิ่งไปกว่านั้น ลูกค้ายังสามารถลดจำนวนเครื่องจักรที่ต้องใช้จากสี่เครื่องเหลือเพียงเครื่องเดียวเท่านั้น ทำให้ผู้ควบคุมไม่ต้องทำหลายงานพร้อมกัน รวมทั้งยังช่วยให้กระบวนการตัดเฉือนมีความเชื่อถือได้มากขึ้นและราบรื่นไร้ข้อผิดพลาด การลดจำนวนเครื่องจักรที่ใช้และการที่สามารถผลิตชิ้นงานจนเสร็จได้โดยไม่ต้องเปลี่ยนเครื่องมือบ่อยเท่าเดิมเป็นผลมาจากการใช้เกรดเม็ดมีดที่มีความเหนียวสูงขึ้นอย่าง S205 ซึ่งเป็นกุญแจสำคัญสู่การผลิตชิ้นส่วนอากาศยานที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น

ซอฟต์แวร์ เช่น CoroPlus® Tool Guide ซึ่งเป็นส่วนหนึ่งของกลุ่มผลิตภัณฑ์ดิจิทัลของ Sandvik Coromant ถือว่ามีบทบาทสำคัญเช่นเดียวกัน โดยช่วยให้ลูกค้าสามารถตัดสินใจเลือกเครื่องมือและค่าการตัดได้อย่างถูกต้องก่อนที่จะเริ่มการผลิตจริง

ครบวงจรตั้งแต่ต้นจนจบ

นอกจากแนวทางใหม่ในด้านเครื่องมือและการผลิตแล้ว OEM ในอุตสาหกรรมอากาศยานยังสามารถให้ความสำคัญกับการผลิตได้เช่นกัน จากรายงานของ Air Transport Action Group (ATAG) ได้ระบุว่า Kaiser ซึ่งเป็นบริษัทจัดหาอะลูมิเนียมให้กับ Boeing ได้มีการนำระบบรีไซเคิลแบบปิดมาใช้ โดยเป็นหนึ่งในโครงการที่ใหญ่ที่สุดของวงการ Kaiser ประมาณการว่า โครงการนี้จะสามารถนำเศษโลหะที่เหลือจากการตัดกลับมาใช้ซ้ำในอุตสาหกรรมนี้ได้ประมาณ 10 ล้านกิโลกรัมต่อปี

Sandvik Coromant เองก็ได้ริเริ่มโครงการหมุนเวียนทรัพยากรในส่วนของการรีไซเคิลเครื่องมือคาร์ไบด์ โดยเราจะรับซื้อเครื่องมือคาร์ไบด์ที่หมดสภาพแล้วจากลูกค้าและนำกลับมารีไซเคิลเป็นเครื่องมือใหม่อีกครั้ง โครงการนี้ทำให้วัตถุดิบส่วนใหญ่ที่ใช้ในการผลิตเครื่องมือคาร์ไบด์ของ Sandvik Coromant มาจากเศษโลหะเหลือทิ้ง เรามุ่งมั่นที่จะดำเนินธุรกิจอย่างยั่งยืนในสภาพแวดล้อมที่มีทรัพยากรจำกัด รวมทั้งลดปริมาณวัสดุเหลือทิ้ง นอกจากนี้ เรายังพบด้วยว่าการผลิตเครื่องมือจากวัสดุรีไซเคิลนี้ใช้พลังงานน้อยลง 70% รวมทั้งปล่อยก๊าซคาร์บอนไดออกไซด์น้อยลง 40%

อุตสาหกรรมอากาศยานกำลังเผชิญแรงกดดันในการผลิตอากาศยานที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น น้ำหนักเบาลง และบินได้ระยะทางไกลขึ้น ซึ่งถ้าหากมีกระบวนการและเครื่องมือที่เหมาะสม รวมไปถึงแนวทางแบบองค์รวมในการผลิต ธุรกิจ OEM ในอุตสาหกรรมอากาศยานย่อมสามารถที่จะรวมเป็นส่วนหนึ่งในการสร้างอนาคตที่ดีต่อสิ่งแวดล้อมมากยิ่งขึ้นสำหรับอุตสาหกรรมอากาศยาน