Svarva exotiska material

Värmebeständiga superlegeringar och titanlegeringar är krävande att bearbeta. De liknar inga andra metaller och brukar därför kallas exotiska. De har fantastiska egenskaper som till exempel styrka/viktförhållande, bibehållen styrka och hårdhet vid höga temperaturer och utmärkt korrosionsbeständighet.

Men eftersom dessa material samtidigt är svårare att bearbeta kräver de ”exotiska” lösningar. De måste vara välplanerade med speciella verktyg och noggrant valda metoder och verktygsvägar för att uppnå effektivitet, säkerhet och bra resultat.

I den här översikten tittar vi närmare på bearbetningskraven och den utveckling som har lett till högre prestanda och ökad bearbetningssäkerhet vid svarvning.

Unika komponenter, men krävande att bearbeta

Hur lätt det är att bearbeta ett material beror på flera faktorer som påverkar och avgör kraven och resultatet vid skärande bearbetning. Mycket förenklat kan man säga att det är frågan om hur lätt materialet låter sig avverkas i förhållande till hur mycket verktyget slits och hur spånorna formas. Med de flesta mått mätt har dessa exotiska material dålig bearbetbarhet. De betraktas som krävande att bearbeta – men tar man dem bara på rätt sätt är de inte svåra.

De mest exotiska av de relativt vanliga komponentmaterialen hittar vi i ISO S-gruppen: varmhållfasta superlegeringar (HRSA) och titanlegeringar. De kan delas in i flera undergrupper vid bearbetning, beroende på sammansättning, förhållanden och egenskaper. Det är de kemiska egenskaperna och sammansättningen av olika metaller hos en S-klassad legering som avgör de fysiska egenskaperna och därmed bearbetbarheten. Spånkontrollen är i regel krävande på grund av segmenteringen av spånorna och det är inte ovanligt att den specifika skärkraften är dubbelt så hög som för stål (det vill säga det direkta måttet på hur svårt det är att skära ett material och som bestämmer hur stor skärkraft och hur hög effekt som krävs).

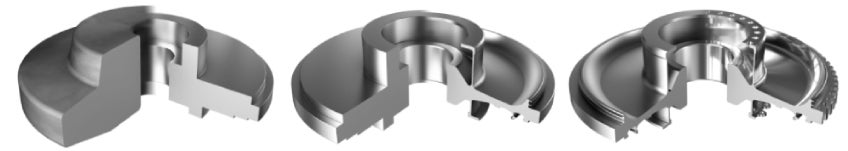

Den främsta anledningen till att HRSA-material är krävande att bearbeta är att de behåller sin höga styrka även vid höga temperaturer. De mjuknar och flyter inte som de flesta andra material och de kallhärdar dessutom lätt. Hög mekanisk belastning och betydande värme är koncentrerad till skäreggen. Nickel-, järn- eller koboltbaserade legeringar är undergrupper av varmhållfasta superlegeringar. De erbjuder alla unika möjligheter för komponenttillverkning, framförallt inom flyg-, energi- och läkemedelsindustrin eftersom deras fördelaktiga egenskaper inte förändras förrän materialet kommit mycket nära smältpunkten. Dessa material är också mycket bra på att stå emot korrosion. Men när det kommer till bearbetning kräver de en kraftfull maskin, stabila konfigurationsbetingelser, dedikerade skärsorter och geometrier, optimerad skärvätsketillförsel och sist men inte minst rätt bearbetningsmetod och rätt sätt att applicera verktyget. Det krävs helt klart mer planering, vilket innebär mer arbete tidigt i tillverkningsprocessen.

Titanlegeringar är i sin tur uppdelade i undergrupper med olika bearbetbarhet. Bearbetbarheten är normalt dålig och delas upp i olika klasser efter materialets seghet som ställer mycket specifika krav på såväl verktyg som arbetsmetoder. Avgörande faktorer är den låga värmeledningsförmågan, den höga hållfastheten vid höga temperaturen, segmenterade, tunna spånor som lätt kallhärdar, vilket skapar ett litet kontaktområde på skärets spånyta och höga skärkrafter som koncentreras nära skäreggen. Spånor kan ha cyklisk spånbildning, vilket leder till varierande skärkrafter, och vissa legeringar har en relativt hög nivå av karbid vilket gör materialet extra nötande. För höga skärhastigheter kan ge upphov till en kemisk reaktion mellan spåna och verktygsmaterial. En reaktion som leder till plötslig urflisning eller brott på skäreggen och även att materialet kletar fast på skäreggarna. Vissa legeringar kallhärdar dessutom lätt. Det ger upphov till diffusionsförslitningar som i sin tur leder till allt för stor gradbildning. Det kan även försvåra de efterföljande operationerna.

De är förvisso exotiska, men fönstret för lyckad bearbetning av många varmhållfasta superlegeringar och titanlegeringar är relativt litet.

Vid svarvning av de här materialen …

… hänger ett lyckat resultat på att få rätt balans mellan den kombinerade effekten av materialet och applikationsfaktorerna. Det finns några grundläggande tumregler som betyder mycket för att nå goda resultat:

- planera en klok bearbetningsstrategi i förväg, den ska vara så detaljerad som möjligt,

- bestäm det bästa sättet att applicera verktyget,

- bestäm de bästa verktygsvägarna och använd ett mycket stabilt verktygshållarsystem,

- använd det bästa av den nyaste och speciellt anpassade verktygstekniken,

- använd kvalificerade skärdata för att uppnå bearbetningssäkerhet och produktivitet,

- beräkna spiralskärlängd för att förutse skärförloppen,

- tillför skärvätskan på rätt sätt – moderna högtryckslösningar

- använd rekommendationer och råd från erfarna experter.

På grund av de många avgörande faktorerna ska bearbetningsprocessen alltid planeras noggrant så att den bland annat tar hänsyn till arbetsstyckesmaterialets tillstånd. Om det är gjutet, smitt, stångformat, värmebehandlat, lösningsbehandlat eller åldrat har betydelse för komponenten och måste inverka på valet av både verktyg och arbetsmetoder. Arbetsstyckets ytegenskaper varierar och påverkar också bearbetningen. Även hårdheten måste tas med i beräkningarna. Svarvstrategin bör även inkludera de krav som utformningen av komponenten ställer, liksom de olika bearbetningsstegen i form av grovbearbetning (första steget), medelgrov finbearbetning (mellansteg) och finbearbetning (sista steget). Komplicerade former och ytintegritet är vanliga problem.

När du planeringar svarvning av exotiska material är komponentens utformning, material och tillstånd grunden. Om det är möjligt, lägg upp en plan för hur bearbetningen i första, mellanliggande och sista steget ska utföras med tanke på materialtillstånd och kvalitetskrav. Genom att planera verktygsvägar och tillämpa matningsreducering vid programmering bestämmer du förslitning, typ av verktyg, cykeltider och säkerhet.

Skärförloppet i dessa material …

… påverkas i hög grad av hur man applicerar skäreggen mot arbetsstycket. Skäreggens ingångsvinkel, i kombination med skärgeometrin, är mycket viktig för prestanda, verktygslivslängd, säkerhet och resultat. Skärformer måste ofta väljas i förhållande till det ingrepp som ska göras. Men det faktum att en liten ingångsvinkel bidrar till funktion och verktygslivslängd bör alltid finnas i bakhuvudet.

Valet av skärsort måste delvis göras utifrån aktuell ingångsvinkel. Denna vinkel påverkar bland annat uppkomsten av strålförslitning på skäreggen. Hur stor strålförslitningen är påverkar i sin tur bearbetningsresultaten och risken för att verktyget går sönder i förtid. Genom att få till rätt appliceringsmetod för applikationen går det sedan att välja en skärsort som klarar högre produktivitet och samtidigt bibehålla lång verktygslivslängd och hög säkerhet.

Skärverktygets ingångsvinkel påverkar spåntjockleken, matningshastigheten, skärkrafterna och vilka typer av ingrepp som är möjliga. Vid bearbetning av exotiska material har den valda vinkeln en direkt påverkan på produktiviteten och tillförlitligheten i processen. Den har också betydelse för vilken skärform och vilken nosradie som är lämplig samt hur väl verktygsmaterialet kan utnyttjas. Runda skär och Xcel-skär är ofta det bästa valet.

Valet av verktygsmaterial (skärsort) bör påverkas av vilken typ av svarvning som är aktuell – grovbearbetning, medelgrov finbearbetning eller finbearbetning – liksom arbetsstyckets tillstånd och typen av ingrepp. Eftersom dessa material är så hårda bör plastisk deformering av skäreggen alltid betraktas som den största riskfaktorn när man väljer skärsort (som tidigare nämnts påverkas strålförslitning i första hand av ingångsvinkel och skärdjup). Valet av skärsort bör också kombineras med skärform eftersom detta är en fråga om styrka som måste bedömas i samband med appliceringsmetoden, spånbelastningen, och huruvida skärförloppet är kontinuerligt eller intermittent. Speciella sorter är därför avgörande för HRSA-bearbetning.

De viktigaste kraven är en hög grad av varmhållfasthet hos skäret, rätt nivå av skärseghet och tillräcklig vidhäftning hos skärbeläggningen. För dessa material är en positiv skärgeometri, en vass skäregg, en stark egg och en relativt öppen spånbrytare är lämpliga egenskaper hos vändskär.

Att komma fram till lämpligaste skärdata är också nödvändigt för att lyckas med bearbetningen av dessa material. Skärhastigheten begränsas av kombinationen av hastighet, matning och skärdjup, och kan optimeras för hög produktivitet, säkerhet och kvalitet. Vilken skärhastighet som är lämplig hör samman med värmegenereringen och hur denna påverkar skäret: den måste vara tillräckligt hög för att ge spånan tillräcklig formbarhet, men inte så hög att den orsakar obalans i verktygsmaterialet. Hastigheten ligger normalt kring 40–80 m/min (130–260 sfm) med dedikerade hårdmetallskär och 150–400 m/min (490–1310 sfm) med keramiska skär.

Matningshastigheten är den faktor som har störst betydelse för bearbetningstiden och spåntjockleken. I exotiska material måste detta balanseras extra noga eftersom marginalerna är relativt små: vid grovbearbetning ska spånan maximeras men inte så mycket att den överbelastar eggen, medan spånan vid finbearbetning ska vara tillräckligt tjock för att förhindra alltför stor värmeutveckling och deformationshärdning.

Skärdjupet påverkan ofta på vilket sätt skäreggen ska appliceras och måste därför ligga under ett visst värde. När man till exempel använder runda skär i varmhållfasta superlegeringar ska skärdjupet inte överstiga 15 % av skärdiametern. Skärdjupet måste också programmeras noga inför profilsvarvning. Det gäller inte minst vid fördjupningar och skuldror, då det är extra viktigt att inte överstiga den lämpliga bågen för skäreggens ingrepp.

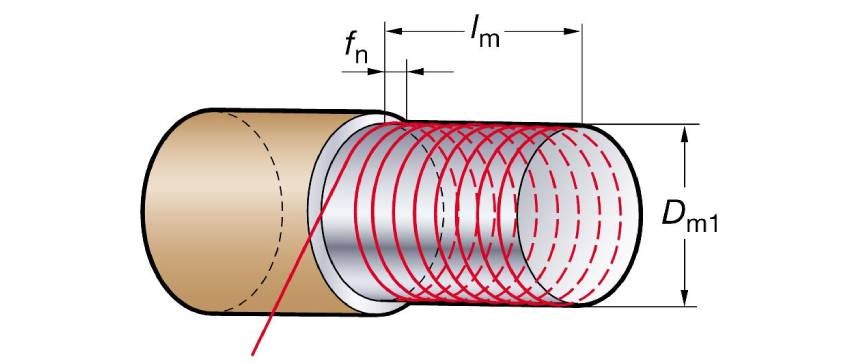

Vad beträffar verktygslivslängd är det viktigt att arbeta mycket med spiralskärlängden. Genom att få den rätt går det att förutse och programmera maskinstopp för indexering av skär och att passeringar med ett verktyg som körs med rätt hastighet kan slutföras utan att skäreggen förlorar förmågan att upprätthålla den ytkvalitet som krävs.

Genom att använda beräkningar av spiralskärlängden blir det lättare att förutse tid eller skärlängd och därmed minska bearbetningstiden och förbättra ytjämnheten i krävande exotiska material. Maskinstoppen för skärbyte planeras då efter spiralskärlängd så att de bättre passar operationen och skärdata för att optimera verktygslivslängd och maskinutnyttjande.

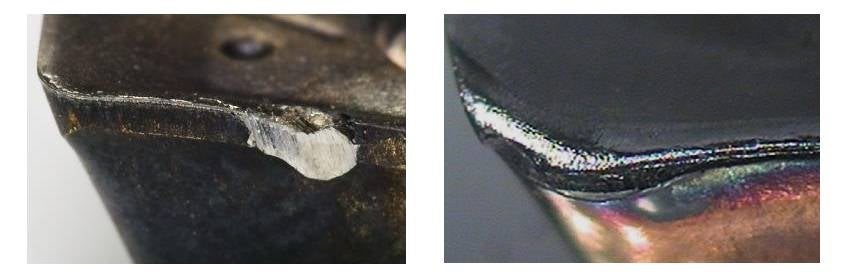

Verktygsförslitningen beror till stor del …

… på de höga skärkrafterna i kombination med högre temperaturer vid skäreggen, där vissa typer av eggförslitning tenderar att uppstå. De huvudsakliga typerna av förslitning är som tidigare nämnts strålförslitning (en typ av mekaniskt slitage där skärdjupet bestämmer ingången i arbetsstycket), plastisk deformation av skäreggen – en konsekvens av den höga temperaturen i kombination med högt tryck och slutligen abrasiv förslitning i första hand orsakad av hårdare material. En annan typ är skjuvningsförslitning som uppstår på keramiska skär, där de övre lagren på skäreggen skärs av. Hur man applicerar skäreggen spelar en avgörande roll.

Valet av skärsort vid bearbetning av exotiska material är inte lika starkt knutet till grovbearbetning och finbearbetning som när det gäller andra material. Istället är valet av sort snarare en optimeringsfaktor – något mer komplicerad, beroende på skärets form, hur skäreggen appliceras mot materialet och vilken operation det är frågan om. Destruktiva slitmönster, bland annat i form av strålförslitning och plastisk deformation som visas här, måste hållas i schack framförallt genom en kombination av lämpliga verktyg och skärdata samt rätt arbetsmetod. Hårdmetallskär i kombination med moderna SiAlON-keramer och i viss mån fiberbaserade keramer är ofta det bästa och mest användbara alternativet.

Den lämpligaste ingångsvinkeln vid svarvning av exotiska material är en liten vinkel på 45° eller mindre. Sämst förutsättningar att lyckas ger en ingångsvinkel på 90/0° eller ett skärdjup större än skärets nosradie. En stor eller liten vinkel resulterar i en tunn spåna och högre matning.

Vid svarvning av varmhållfasta superlegeringar är det verktygets ingångsvinkel som avgör om ett PVD- eller CVD-belagt skär passar bäst. Detta är till för att skydda mot termisk påverkan. PVD passar bäst för en ingångsvinkel på 90/0° och CVD för 45°. Vid titansvarvning är skärbeläggningen inte alls lika viktigt. Här handlar det istället om att hitta den lämpligaste skäreggstypen, till exempel runda skär för finbearbetning. De nya PVD-skärfamiljerna ger rätt hårdhet och har god förmåga att stå emot eggdeformering och värmechock. När de kombineras med vassa eggar kan de klara allt mellan grovbearbetning och finbearbetning i kletande material med glans.

Rätt skärform …

… är en viktig applikationsfaktor vid bearbetning av dessa material. Runda skär (R-form) har blivit en av huvudrekommendationerna för dessa material. Ett runt skär ger nämligen den styrka som krävs för en vass, positiv skäregg, en spåntjocklek som varierar längs en lång skäregg och möjliggör hög matningshastighet, en stor skärradie som inte begränsar matningshastigheten på grund av den ytjämnhet som skapas. Runda skär betyder också flexibilitet vid programmering så att det går att utföra de profil- och ficksvarvningsoperationer som formen på många komponenter kräver.

Ett fyrkantsskär (S-form) passar i vissa fall bäst vid bearbetning i första steget, eftersom det klarar grova passeringar i olika riktningar med en 45-graders vinkel. Rombiska skär (C-form) ger flexibilitet i fråga om verktygsväg och när de utökas till Xcel-skär kommer de åt ännu bättre i hörn, skuldror och kaviteter. Kombinationen av skärform och 45-gradig ingångsvinkel minskar också de radiella skärkrafterna, ger en konstant spåntjocklek och minskar strålförslitningen. Resultatet blir högre produktivitet, längre verktygslivslängd och bättre säkerhet.

Programoptimering …

… är viktigt och här följer några rekommendationer för ökade prestanda, särskilt vid användning av runda skär som oftast lämpar sig för exotiska material:

- undvik instickssvarvning i passeringar och använd mjuka ingångar, om den här typen av passeringar är nödvändig, halvera matningshastigheten,

- Även vid svarvning mot skuldra bör matningen minskas till hälften eller verktyget få rulla fram till skuldran där den programmerade radien är densamma som skärdiametern. (Som riktlinje gäller att minsta programmerade radie är cirka 25 % av skärdiametern och komponentradien 75 % av skärdiametern. Verktygscentrummatning för programmerad radie.),

- låt den programmerade radien vara densamma som skärdiametern vid grovbearbetning med runda skär och se till att den programmerade radien är större än skärdiametern vid finbearbetning,

- överväg alternativa verktygsvägar, flera passeringar och bearbetning i båda riktningarna för att kunna utnyttja skären fullt ut,

- skydda keramiska skär genom för-fasning av arbetsstycket och mata i fas

- och se till att ha en bra balans mellan ingångsvinkel och skäringreppsbåge genom hela bearbetningen. Att begränsa vinkeln är avgörande för tillfredsställande funktion och att använda runda skär är viktigt för att ta till vara på de möjligheter moderna skärsorter erbjuder,

- undvik att spånor snor sig runt skäret vid profilsvarvning och instickssvarvning för att inte överlasta skäret, använd andra verktygsvägar eller en mindre skärdiameter,

- överväg icke linjer eller trochoidal svarvning där passeringen delas upp i flera mindre passeringar, särskilt vid ficksvarvning.

Vad är viktigast att tänka på när man väljer verktygstyp och metod för bearbetning av titan och HRSA? Här är några av de viktigaste punkterna:

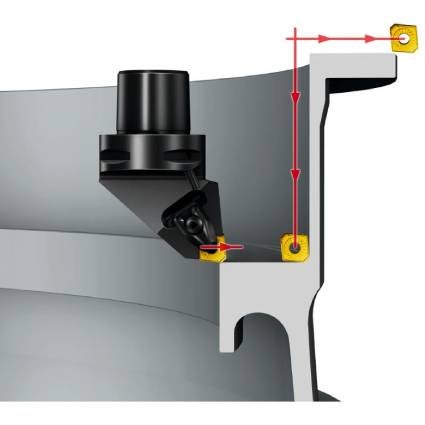

- Precisionstillförsel av skärvätska ska alltid övervägas. Med riktade precisionsstrålar både bakom och vid skäreggen ger den här typen av invändig skärvätsketillförsel ofta flera fördelar vid svarvning, fräsning och borrning. Avancerad munstycksteknik, finns både som standard- och speciallösningar med olika tryckintervall, kan användas till alla typer av maskiner med rätt skärvätsketillförsel. När man investerar i en ny maskin bör man se till att det är möjligt att ställa in ett skärvätsketryck på 70 bar vid titansvarvning eftersom det underlättar spånbrytningen. Men vid svarvning av varmhållfasta superlegeringar är det lämpligt att använda ett tryck på upp till 200 bar eftersom spånorna är mycket hårdare.

Skärvätskeanvändningen spelar stor roll vid bearbetning av exotiska material. Precisionstillförsel av skärvätska är en tekniskt avancerad lösning som idag både finns som standard och anpassning. Det är ett effektivt sätt att förbättra passeringar, spånbildning, verktygslivslängd och produktivitet. I regel gör de höga temperaturer som uppstår vid bearbetning av dessa material att kylning är absolut nödvändigt. Men genom att dessutom applicera stora mängder skärvätska med högt tryck och stor precision och använda specialskär och invändig skärvätsketillförsel går det att optimera både prestanda och resultat.

- Åtkomligheten är ofta ett problem vid svarvning av exotiska material. Komplicerade applikationer och verktygsöverhäng gör att det är mycket viktigt att välja rätt verktyg och rätt bearbetningsmetod. Överväg ett modulärt system där det finns ett tillförlitligt koncept med verktygsblad med skäreggar från olika vinklar och överhäng. Utbudet av adaptrar och blad ska erbjuda möjligheten att sätta samman så gott som vilket verktyg som helst från en begränsad uppsättning standardverktyg så att det passar konfigurationen och ger åtkomlighet i begränsad utrymmet både ut- och invändigt. Bladen måste omfatta de radiella och axiella släppningar som krävs för att nå djupt in i vinklade spår och ha invändig precisionstillförsel till skäreggen.

- Verktygsmaterialet är viktigt vid alla typer av bearbetning och när det kommer till exotiska material absolut avgörande. Detta område kräver speciella skärsorter i kombination med rätt skärgeometri, huvudsakligen i form av det senaste inom hårdmetall och keramer. Obelagda hårdmetallsorter har fortfarande en viktig plats, men den senaste utvecklingen inom beläggningstekniken har gjort att i synnerhet belagda hårdmetallskär har flyttat fram sina positioner genom att erbjuda såväl kortare bearbetningstider som ökad verktygslivslängd.

- Inbyggd vibrationsdämpning i svarvbommar, blad och till och med fräsar bör väljas till för att minimera vibrationstendenserna. Tekniken för vibrationsdämpning har tagit enorma kliv framåt och bör vara ett självklart alternativ när långa verktygsöverhäng riskerar att ge upphov till instabilitet. Produktivitet, bearbetningssäkerhet och komponentkvalitet är faktorer direkt kopplade till kvaliteten och tillgängligheten på vibrationsdämpade verktyg. Ett flertal olika operationer är omöjliga att utföra utan denna funktion: idag är det möjligt att utföra invändig svarvning med överhäng på upp till fjorton gånger en diameter på upp till 250 mm effektivt och med hög ytjämnhet.