Hett om öronen

Utmaning: Effektiv bearbetning av flygmotorkomponenter i varmhållfasta superlegeringar.

Lösningen: Att ta fram en välavvägd helhetslösning som omfattar såväl maskin, verktyg, geometrier och verktygsmaterial som bearbetningsstrategi.

Varmhållfasta superlegeringar (HRSA) är de vanligast förekommande materialen i komponenter till jetmotorkompressor och turbin. De sorter som främst används till dessa applikationer är nickelbaserade typer som Inconel, Waspaloy och Udimet.

Egenskaperna hos de varmhållfasta superlegeringarna varierar mycket beroende på sammansättning och tillverkningsprocess. I synnerhet värmebehandlingen spelar stor roll – en urskiljningshärdad eller ”åldrad” komponent kan vara dubbelt så hård som ett mjukglödgat eller obehandlat arbetsstycke

Allt striktare utsläppskrav innebär att de nya motorerna måste hålla högre arbetstemperatur och ökar behovet av nya material för de komponenter som blir allra varmast. Dessutom ökar den totala mängden varmhållfasta superlegeringar i en jetmotor jämfört med andra material.

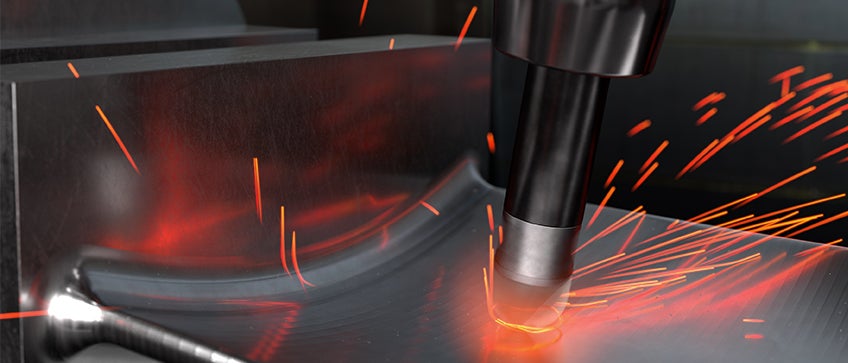

Men de egenskaper som gör HRSA så användbart utgör samtidigt en utmaning vid tillverkningen: Hållfasthet vid höga temperaturer leder till höga skärkrafter. Låg värmeledningsförmåga och utmärkt härdbarhet resulterar i höga skärtemperaturer. Tendensen till deformationshärdning orsakar strålförslitning.

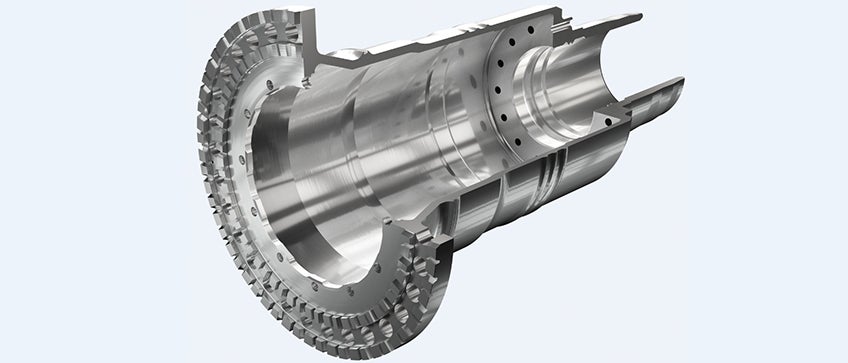

Axelkomponent av varmhållfast superlegering.

Dessa komponenter – turbinskivor, höljen, bliskar och axlar – är alla krävande arbetsstycken, flera har tunna väggar och alla har komplicerade former. De säkerhetskritiska motorkomponenterna måste uppfylla stränga krav på kvalitet och måttnoggrannhet.

Förutsättningarna för framgångsrik bearbetning är bland annat en stark maskin, stabila verktyg, högpresterande skär och optimal programmering. Vilken tillverkningsmetod som används varierar. Normalt svarvas skivor, ringar och axlar medan fräsning ofta används till höljen och bliskar ofta.

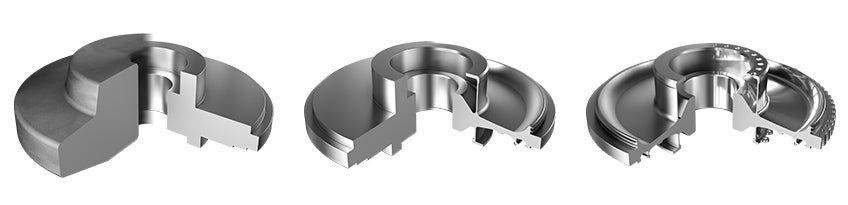

Bearbetningen av HRSA brukar delas upp i tre steg. Under första bearbetningen (FSM) får det gjutna eller smidda ämnet sin grundform. Arbetsstycket är ofta mjukt (typisk hårdhet cirka 25 HRc), medan huden ofta är grov och ojämn. Fokus är bra produktivitet och effektiv materialavverkning.

Mellan första bearbetningen och mellanbearbetningen (ISM) genomgår arbetsstycket en värmebehandling som gör att det åldras och blir betydligt hårdare (vanligen till cirka 36–46 HRc). Komponenten får nu sin slutliga form, förutom den godsmån som lämnas kvar för finbearbetning. Fokus ligger åter på produktiviteten, men bearbetningssäkerhet är också viktigt.

Första steget, mellanliggande steg och bearbetning i sista steget av turbinskiva i HRSA.

I sista bearbetningssteget (LSM) får komponenten sin slutliga form och ytjämnhet. Här ligger fokus på ytkvalitet, exakta måttoleranser och att undvika deformation och för stor restspänning. I kritiska roterande komponenter är utmattningsegenskaperna viktigast och det finns inget utrymme för ytdefekter som ge upphov till sprickbildning. Tillförlitligheten hos kritiska detaljer säkerställs genom att tillämpa en välbeprövad, certifierad bearbetningsprocess.

Allmänna krav på vändskär är bland annat god eggseghet och bra vidhäftning mellan substratet och beläggningen. Även om negativa grundformer används för hög hållfasthet och ekonomi ska geometrin vara positiv.

Man ska alltid använda skärvätska vid bearbetning av varmhållfasta superlegeringar, utom vid fräsning med keramiska skär. Keramiska skär kräver en riklig mängd, medan precisionen i flödet är avgörande för hårdmetall. När man använder hårdmetallskär ger ett högt skärvätsketryck ytterligare fördelar, inklusive längre verktygslivslängd och effektiv spånkontroll.

Bearbetningsparametrarna varierar beroende på förhållanden och material. Vid bearbetning i första steget hålls produktiviteten uppe framförallt genom att använda höga matningar och stora skärdjup. Vid mellanbearbetning används ofta keramiska skär för högre hastigheter. De sista stegen handlar framförallt om kvalitet och skärdjupet är litet. Eftersom hög skärhastighet kan leda till sämre ytkvalitet används hårdmetallskär för finbearbetning.

Turbinskivor är kritiska komponenter tillverkade av avancerade material och kräver hög bearbetningssäkerhet med optimerade skärverktyg och lösningar.

Plastisk deformation och strålförslitning är typiska förslitningsmekanismer på hårdmetallskär, medan skjuvningsförslitning är vanligare i keramik. Känsligheten för plastisk deformation minskar om man ökar slitstyrkan och rödhårdheten. En positiv geometri och en vass egg är också viktigt för att minska värmegenereringen och skärkrafterna. Åtgärder för att komma till rätta med strålförslitning på huvudskäreggen är bland annat en liten ingångsvinkel, till exempel genom att använda ett runt eller fyrkantigt skär, eller ett skärdjup som är mindre än nosradien.

PVD-belagda skär är bättre på att stå emot strålförslitning på huvudeggen, medan CVD-belagda skär har bättre motstånd mot strålförslitning på biskäret. Vid finbearbetning kan strålförslitning på biskäret ha en negativ inverkan på ytjämnheten.

Sammanfattning

Effektiv bearbetning av motorkomponenter av HRSA kräver en välbalanserad helthetslösning, med särskild hänsyn tagen till faktorer som arbetsstyckets skick, verktygsmaterialet och därtill hörande rekommenderade skärdata, användning av skärvätska och optimerade bearbetningsstrategier.

Verktyg för mellanliggande bearbetning och bearbetning i sista steget av varmhållfasta superlegeringar omfattar vassa, mycket positiva geometrier för finbearbetning och medelfin bearbetning och geometrier för operationer som kräver mer seghet.