Fördelar med precisionstillförsel av skärvätska vid bearbetning av material till flygindustrin

Den roll som skärvätskan spelar vid bearbetningen av flygplanskomponenter har förändrats rätt radikalt. Under många år har mekaniska verkstäder använt skärvätska genom att rikta munstycken, som dränker bearbetningszonen, rakt mot de material som behöver skärvätska under bearbetningen. Men nu kan man ta del av nya fördelar tack vare tillämpningen av skärvätska med hög precision specifikt i bearbetningszonen. Den här tekniken är numera lätt tillgänglig tack vare ökad skärvätskekapacitet i många CNC-maskiner samt nya verktygsuppsättningskoncept.

Konsten att göra skillnad

Om skärvätska ska tillföras på ett effektivt sätt och faktiskt göra skillnad måste den tillföras i jetstrålar med hög precision, i tillräcklig mängd och riktad åt rätt håll. Det räcker inte att ha ett jämnt skärvätskeflöde eller ens att överskölja bearbetningszonen med skärvätska. Korrekt skärvätsketillförsel med hög precision kan däremot göra avsevärd skillnad när det kommer till:

- spånbildning,

- värmefördelning

- kletande material på skäreggen,

- ytintegritet,

- verktygsförslitning.

Dessa grundläggande bearbetningsfaktorer påverkar i sin tur tillverkningen med syfte att förbättra den och uppnå ökad konkurrenskraft:

- produktivitet,

- verktygslivslängd,

- spånkontroll och spånavgång,

- komponentkvalitet.

Korrekt skärvätsketillförsel maximerar produktivitet, ökar bearbetningssäkerheten och förbättrar verktygsprestanda och komponentkvalitet. De positiva effekterna märks redan vid lågt skärvätsketryck, men ju högre trycket är desto mer krävande material kan framgångsrikt bearbetas.

Precisionstillförsel av skärvätska kan göra skillnad vid bearbetning i allmänhet, särskilt när det gäller rostfritt stål och stål med låg kolhalt. Men det är vid bearbetning av mer krävande material, som exempelvis varmhållfasta superlegeringar och titanlegeringar som metoden gör en avsevärd skillnad. Det är därför inte konstigt att ett antal nyutvecklade koncept har gjort precisionstillförsel av skärvätska ännu intressantare och mer lättillgänglig.

Allt tog sin början med Jetbreak

Under 80- och 90-talet tog Sandvik Coromant fram den första versionen av Jetbreak, ett system för tillförsel av skärvätska under högt tryck. Exakt riktade skärvätskejetstrålar med ultrahögt tryck (100–1 000 bar) backades upp av forskning och inkorporerades i skärverktyg för bearbetning av material där bearbetbarhet och spånkontroll var en utmaning. Skärvätskejetstrålarna pressade sig in i materialet och bildade en vätskekil mellan spånan och skäreggen. Kontaktlängden blev kortare och temperaturen i bearbetningszonen sänktes. Ytterligare ett intressant resultat var hur spånans krulliga form kunde påverkas och förbättra inte bara spånkontrollen utan i vissa fall även medföra spånbrytning.

För ett antal specialverktygsapplikationer blev Jetbreak lösningen för bearbetning av material med dålig bearbetbarhet och/eller problematiska spånor. Man lärde sig mycket om vilken effekt distributionen av skärvätsketrycket och storleken på skärvätskemunstycket faktiskt har. Genom att variera jetstrålarnas data kunde man få fram en variabel spånbrytare och det gick att styra långa och tunna spånor i önskad riktning och till och med optimera längden på dem. Lösningen installerades i begränsad skala för att åtgärda problem inom främst olje-, flyg- och kullagerindustrin. Jetbreak krävde dock speciell installation ihop med specialverktygshållare och har främst kommit att användas i karusellsvarvar.

Precisionstillförsel av skärvätska som standard

Många moderna CNC-maskiner har en skärvätsketillförsel med tryck på mellan 70 och 100 bar som standard eller tillval med kompatibla tankar och pumpar. Detta räcker för att använda skärvätska med hög precision, vilket gör märkbar skillnad vad gäller funktion och resultat i vanligt förekommande fleroperationsmaskiner, svarvar, karusellsvarvar och flerfunktionsmaskiner. Det går alldeles utmärkt att använda standardutrustning för enkel tillförsel av skärvätska till det område som jetstrålen riktas mot.

Modulära verktyg är en viktig förutsättning för bearbetning med precisionstillförsel av skärvätska, delvis för att säkerställa snabba verktygsbyten och minska antalet driftstopp, men också för att effektivt garantera obrutna skärvätskeanslutningar och -kanaler mellan maskinen och skäreggen. Det modulära snabbväxlande verktygssystemet Coromant Capto® var utgångspunkten för utvecklingen av Jetbreak och ligger idag till grund för nya standardverktygsuppsättningar för högprecisionstillförsel av skärvätska. Det här systemet är optimalt som modulär plattform då det är utrustat med invändig skärvätsketillförsel och även kan användas för högprecisionstillförsel av skärvätska. Det är en etablerad ISO-standard och finns som tillval på många CNC-maskiner med stationära och roterande verktyg.

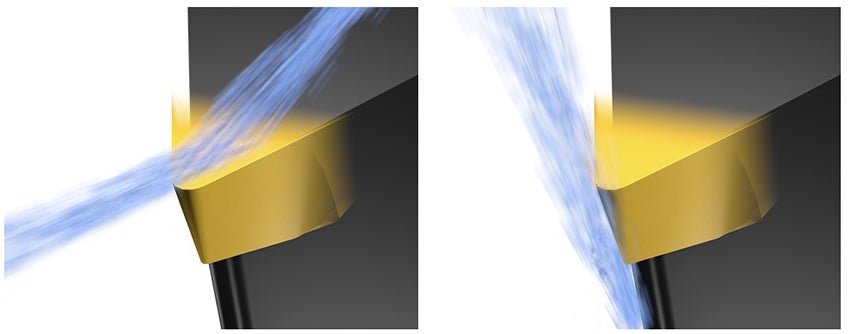

Precisionstillförsel av skärvätska ovanifrån som riktas direkt mot skärzonen förbättrar spånkontroll och bearbetningssäkerhet. Skärvätska underifrån ökar skärlivslängd och produktivitet, särskilt vid applikationer som alstrar mycket värme i skäret.

En fräs med högprecisionstillförsel av skärvätska har genomgående skärvätsketillförsel och är försedd med munstycken som placeras och riktas i enlighet med den verktygstyp och applikation de är avsedda för. Kanaler finns anslutna till maskinen eller separat pumputrustning för tillförsel av skärvätska i ett tryck på omkring 70 bar. Den här typen av skärvätsketillförsel är numera mycket vanlig och även om trycket inte är ultrahögt så är det definitivt tillräckligt för en avsevärd förbättring av prestanda och resultat. Konceptet drar nytta av en resurs som många maskinverkstäder redan har eller kan investera i inför framtiden.

Precisionstillförsel av skärvätska för svarvning

Svarvverktyg med precisionstillförsel av skärvätska är konstruerade att spruta exakta jetstrålar med parallell laminarströmning. Jetstrålarna skapar en hydraulisk kil mellan skäret och spånan, vilket påverkar spånformen och flödet samtidigt som temperaturen i bearbetningszonen reduceras. Genom att använda munstycken som är placerade nära skäreggen och sprutar jetstrålar i hög hastighet tvingas spånan bort från skäret så att den svalnar och bryts av till mindre bitar för smidigare spånavgång.

Man har kunnat se fördelar vid finbearbetning även vid lägre tryck, ända ner till 10 bar, och i material som exempelvis stål, rostfritt stål, aluminium, titan och varmhållfasta superlegeringar. Utöver ökad säkerhet till följd av bättre spånkontroll kan användningen av precisionstillförsel av skärvätska också förlänga verktygslivslängden betydligt och göra det möjligt att öka skärhastigheterna. Genom att använda sig av precisionstillförsel av skärvätska kan man ofta förlänga verktygslivslängden med hela 50 %.

Skärhastigheten påverkar temperaturen, och därmed också verktygsförslitningen, mer än någon annan faktor. Om man ökar skärhastigheten i titan utanför det mer begränsade fönstret för bearbetbarhet förkortas verktygslivslängden markant. Men om matningshastigheten ökas i samma utsträckning förkortas verktygslivslängden i regel inte lika mycket. Detta gör att det är lockande att justera matningshastigheten för att förbättra spånavverkningshastigheten med liten påverkan på verktygslivslängden. Dock är hög matning inte alltid ett alternativ i dessa maskiner eftersom skärkrafterna är högre och det påverkar spånkontrollen.

Svarvning av turbinskiva i varmhållfast superlegering. Precisionstillförsel av skärvätska kan spela en avgörande roll vid bearbetning av ISO S-material.

Effekten av precisionstillförsel av skärvätska kan därför bli ökade prestanda tack vare högre skärhastigheter, utan att temperaturen ökar eller verktygslivslängden försämras. Det blir en tydlig kyleffekt istället för ökade skärkrafter till följd av högre matning. För ISO S-material kan man uppnå 20 % högre skärhastigheter utan att ändra bearbetningslängden.

Även vid invändig svarvning kan precisionstillförsel av skärvätska spela en avgörande roll när det kommer till att optimera spånbildningen och förbättra segmenteringsegenskaperna i krävande material som exempelvis titan. På så sätt bidrar konceptet till säkrare bearbetning och längre verktygslivslängd i uppborrningsapplikationer. Vid bearbetning av relativt stora och djupa hål med svarvbommar, t.ex. i komponenter till landningsställ, kan det vara en fördel att använda sig av modulära verktygsuppsättningar både fram och bak. När man kan byta det lilla skärhuvudet på den fastspända bommen blir verktygsbytena snabba, smidiga och exakta vilket öppnar upp för flexibiliteten att använda sig av olika passeringar i en och samma konfiguration. CoroTurn SL kombinerar vibrationsdämpade svarvbommar med räffladlåsning av huvudena så att man kan borra större hål, tio gånger så djupa som dess diameter. Den är dessutom utrustad med anordningar för precisionstillförsel av skärvätska.

De temperaturer och skärkrafter som genereras under bearbetningen påverkar komponenternas ytintegritet. Skärvätskan har definitivt betydelse när det kommer till att kontrollera temperaturen och därför har användningen av precisionstillförsel av skärvätska visat sig ge en tillförlitligare ytkvalitet. Verktygsmunstyckena riktas rakt mot den del av skäret som kommer i kontakt med bearbetningsytan. Eftersom munstyckena inte går att justera elimineras flera variabler, vilket leder till en säkrare och jämnare bearbetningsprocess.

Optimera väletablerade metoder

Genom att pressa in en vätskekil i bearbetningszonen, särskilt vid medelfin bearbetning och finbearbetning, får man bättre kontroll över spåntjockleken och vätskekilen blir lättare att applicera än i grovbearbetningsoperationer.

Användningen av skärvätska med hög precision bör inte ses som ett sätt att kompensera för brister som beror på andra faktorer – såsom olämpliga skär, instabilitet, fel skärdata m.m. Precisionstillförsel av skärvätska kan däremot optimera väletablerade metoder. Konceptet möjliggör kortare cykeltider, förbättrad och konstant komponentkvalitet samt ökad bearbetningssäkerhet vid svarvning och fräsning.

Gängsvarvning med precisionstillförsel av skärvätska.

Behovet av att optimera diverse bearbetningsprocesser, särskilt när spånbildning och påverkan från krävande material är tydlig, gör precisionstillförsel av skärvätska till ett populärt alternativ. Det stigande antalet flerfunktionsmaskiner i kombination med den nya generationens karusellsvarvar har tydliggjort fördelarna med bearbetning med precisionstillförsel av skärvätska, särskilt när det kommer till spånkontrollen. De störningar som uppstår när det ansamlas spånor är allvarliga eftersom de här maskinerna i allt större utsträckning används av maskinverkstäder som tillverkar flygplanskomponenter i krävande material.